层间介质层厚度研究文档格式.docx

《层间介质层厚度研究文档格式.docx》由会员分享,可在线阅读,更多相关《层间介质层厚度研究文档格式.docx(15页珍藏版)》请在冰豆网上搜索。

25

210

4

180

15

6

40

7

30

80

8

程序3:

55

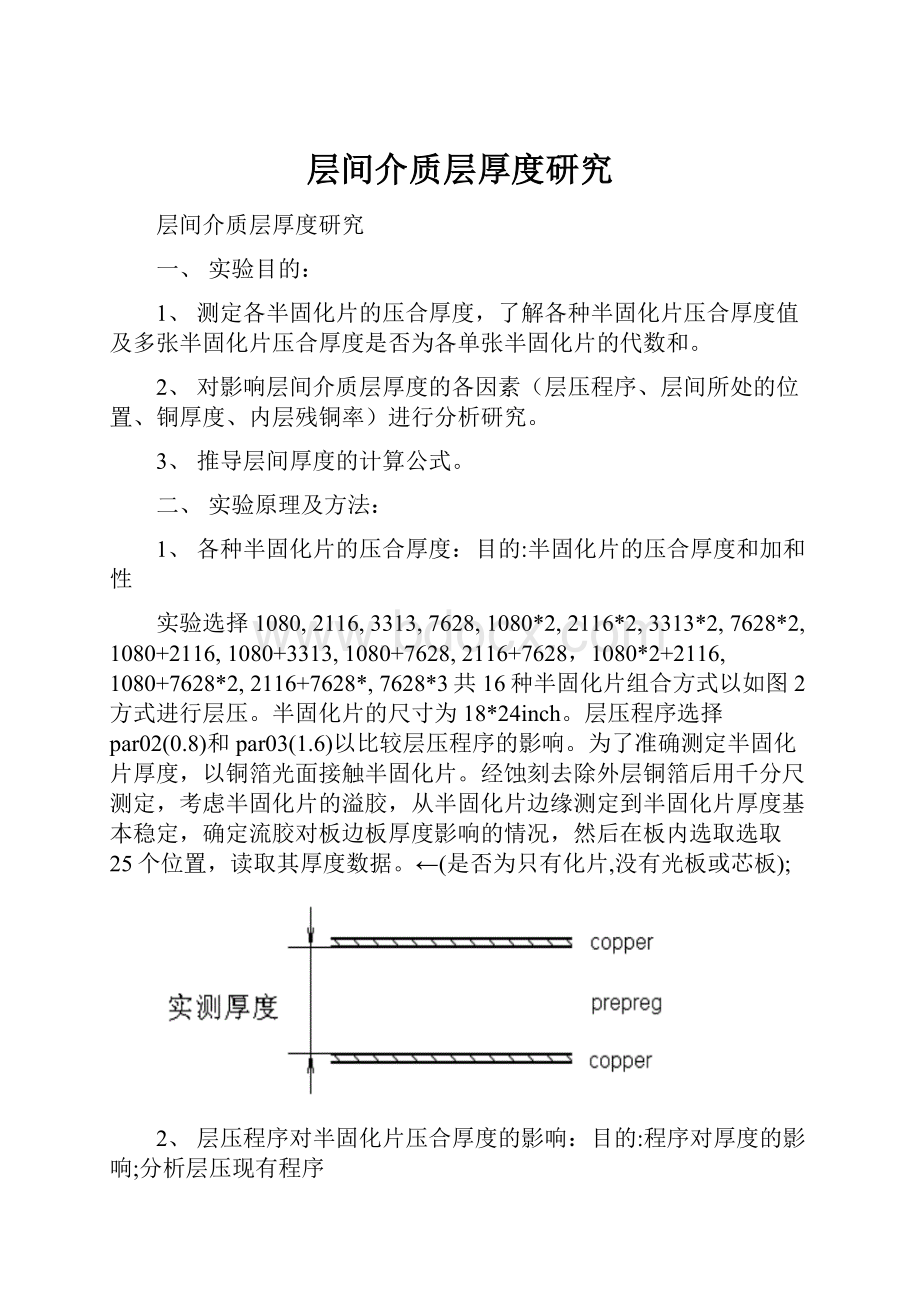

3、铜面残铜率对层间介质厚度的影响:

推导公式,(须分析化片叠层对压厚的影响)

3.1、一面线路一面铜面层间介质层厚度情况:

根据理论推导:

当一面为线路面一面为大铜面时,介质层厚度计算公式为:

实测厚度=理论厚度*系数—铜厚*(1—残铜率)

设计残铜率的板按下图叠层方式进行层压,残铜率分别为10%、25%、50%、75%,半固化片选择1080,2116,3313,7628,1080*2,2116*2,3313*2,7628*2,1080+2116,1080+3313,1080+7628,2116+7628,1080*2+2116,1080+7628*2,2116+7628*,7628*3。

内层芯板选择1.2mm1/1Oz,大小14inch*16inch。

上下板面设计均匀横线,线宽10mil,L2面线间距30mil,为减小流胶量,将内层流胶边改为如下图的形式,灰色部分为边长为300mil的正六边形铜面,间距为10mil。

排板时按照正常四层板叠层顺序,每一块板分别用一种半固化片组合,同一块板上下固化片组合相同。

铜箔光面接触半固化片,以方便准确读取半固化片压合厚度。

层压时采用par03(1.6)层压程序。

层压板在去除5cm边框的厚度均匀区域均匀取4*4点阵。

做切片,通过金相显微镜测量半固化片的厚度。

更改后的流胶边:

3.2、两面线路层间介质层情况:

当两面为线路面时,介质层厚度计算公式为:

实测厚度=理论厚度*系数—铜厚1*(1—残铜率1)-铜厚2*(1-残铜率2)

层压开料选择⑴2116,⑵3313,⑶7628,⑷106*2,⑸1080*2,⑹1080+3313,⑺106+2116,⑻106+7628,⑼2116+1080*2,⑽3313+7628*2,⑾7628*3共11种半固化片组合。

排板时每一块板分别用一种半固化片组合。

层压时采用Par03(1.6)层压程序。

其他同2.1试验。

4、内外层半固化片层压差异:

层压过程中,由于内外层与热源距离有差异,环氧树脂与铜面的传热速率有差异。

因此,有必要考察此种温度差异对半固化片厚度的影响。

采用普通8层板的叠层方式进行层压。

层压开料选择⑴2116,⑵3313,⑶7628,⑷106*2,⑸1080*2共5种半固化片组合。

排板时按照正常8层板叠层顺序,每一块板分别用一种半固化片组合,同一块板上下固化片组合相同。

层压后在厚度均匀区域取均匀4*4点阵,做切片并用金相显微镜测量半固化片压合厚度。

三、实验数据及处理:

(实验原始数据及处理见:

半固化片压合数据综合分析

1、流胶对板边半固化片厚度的影响:

(原始数据及处理见:

半固化片压合数据综合分析中流胶对板边厚度的影响)

表1、压合后板边半固化片厚度变化

离板边距离

(mm)

半固化片类型

1080*1

0.06

0.071

0.076

0.074

3313*1

0.084

0.106

0.115

0.109

0.114

2116*1

0.095

0.11

0.119

0.124

7628*1

0.168

0.186

0.202

0.21

0.209

0.207

1080*2

0.082

0.154

0.169

3313*2

0.14

0.166

0.192

0.208

0.218

2116*2

0.201

0.221

0.244

0.249

7628*2

0.251

0.351

0.385

0.391

0.395

0.4

1080+3313

0.161

0.181

0.189

0.199

1080+7628

0.184

0.24

0.269

0.291

0.296

1080*2+2116

0.195

0.229

0.239

0.261

0.273

1080+7628*2

0.301

0.414

0.472

0.481

0.485

0.493

2116+7628*2

0.344

0.398

0.47

0.52

0.537

0.54

7628*3

0.405

0.547

0.572

0.598

0.603

0.61

结论:

A、由于层压过程中,树脂在一定阶段具有流动性,这使得树脂可以填充到铜面之间的间隙中,也使板边树脂向外溢流,因此整体厚度呈现由板边向板中逐渐增厚直至稳定的趋势。

B、不同含胶量的板达到稳定厚度离的板边距离不一致,但基本在板边5CM处均可以达到稳定,可认为5CM是流胶区域的最大值。

C、各种半固化片组合的压合厚度与单张半固化片的压合厚度具有加和性。

为了控制板边流胶对板厚度的影响,将板边阻流点设计进行更改如上图所示。

2、各半固化片厚度数值与不同压合程序厚度值对比:

(原始数据及处理见:

半固化片压合数据综合分析中压合程序对介质层厚度影响)

程序2压合厚度

程序3压合厚度

两种压合程序厚度差异

相对偏差(100%)

平均值

1080

0.0792

0.08147

0.00227

2.8256675

0.080335

3313

0.10909

0.10744

-0.00165

-1.524038

0.108265

2116

0.12424

0.12241

-0.00183

-1.483884

0.123325

7628

0.20575

0.20012

-0.00563

-2.774287

0.202935

应用两种不同的层压程序,拟合得到的半固化片理论厚度差异很小,可认为层压程序对半固化片理论厚度没有影响。

3、残铜对介质厚度的影响:

、无论是单种半固化片或者是多种半固化片的组合,其压合厚度均随残铜率增长而增长。

、压合厚度于残铜率具有相当的线性规律。

由于环氧树脂固化过程中体积收缩率小,层压过程中树脂填充到铜层空隙中,引起层压厚度减薄。

因此可得到计算层压厚度的计算公式:

实测厚度=理论厚度+铜厚*残铜率

、计算公式反推各种组合的理论厚度,发现可获得一致的结论,公式具有可靠性。

、根据物质守恒原理,理论上各种半固化片若无明显的相互反应而发生化学反应而又挥发性物质逸出,半固化片的组合理论厚度应为各单张半固化片的理论厚度总和。

分析实验数据得到了与理论基本一致的结论。

4、半固化片所处位置的影响:

半固化片压合数据综合分析中内外层半固化片厚度的差异)

内外层介质层厚度相对偏差小于2%,无明显厚度差异。

从差异值上看正差异与负差异均匀分布,有一定的随机性。

5、整体数据分析:

见半固化片压合数据综合分析中总体分析及结论

综合考虑上述各种条件下对层间厚度的影响,得到各种半固化片的理论压合厚度:

板固化片类型

106

理论厚度(mm)

0.0529

0.0797

0.1066

0.1222

0.2011

四、总结:

1、各半固化片厚度数值:

考虑到层压过程中半固化片的流胶,将各理论半固化片的厚度*0.97,得到下表数据:

理论实际厚度(mm)

0.0513

0.0773

0.1034

0.1185

0.1951

工程计算层间厚度时直接应用上表数据进行介质厚度计算。

2、介质层厚度计算公式:

类型一:

芯板与铜箔之间(单面填胶)类型二:

内层芯板之间(双面填胶)

实测厚度=理论厚度—铜厚*(1—残铜率)

类型二:

实测厚度=理论厚度—铜厚1*(1—残铜率1)-铜厚2*(1-残铜率2)

3、半固化片的使用:

由于玻璃纤维布有一个固有的厚度,层压时玻璃纤维基本不会发生形变,所以层间介质层厚度值必须小于玻璃纤维布的厚度。

否则会导致缺胶或厚度均匀较差

表5半固化片玻璃纤维布厚度

玻璃纤维布厚度

0.053±

0.01

0.084±

0.094±

0.18±

0.02

根据介质层厚度计算公式可以求出各种单张半固化片允许的最低残铜率如表6。

表中残铜率如果为类型一,则表示芯板铜面残铜率,如果为类型二,则为两铜面残铜率的和。

表6:

单张半固化片允许最小两面残铜率之和:

1Oz铜面残铜率(%)

126.4

128.7

114.5

135.9

2Oz铜面残铜率(%)

137.1

165.7

157.3

168.0

4、同一款板同一层不同位置的差异(边缘与中部的差异)

板角(mm)

板边缘(mm)

板中部(mm)

板中部平均值-板角平均值

1.296,1.269,1.248,1.254,1.248

1.307,1.313,1.285,1.310,1.278

1.308,1.303,1.285,1.306,1.316

平均值=1.263

平均值=1.298

平均值=1.304

0.041mm

由于板边缘较板中部溢胶量偏大,导致板边缘厚度偏薄,其厚度控制相对较差。

采取将阻抗线设计到板中部,若板的尺寸较大,需将副边宽度加宽,便于厚度精度控制。

5、误差分析:

从实验结果的相对偏差数值可以看出,半固化片厚度不稳定性较为明显,虽然75%的数据可以保持在相对偏差±

5%的范围内,单仍然有5%的数据偏差超过±

8%,个别数据甚至相对偏差超过±

10%。

分析原因有三:

、来料板固化片厚度不稳定。

根据半固化片的制造流程来看,环氧树脂分子量与分子量分布不均匀,环氧树脂、固化剂、固化促进剂比例不均衡,玻璃纤维编织密度不均一,含胶量不稳定等多方面因素都可能造成来料半固化片压合厚度的差异。

、层压机不平整。

Burkle层压机的不平整度为50um,对于厚度小、半固化片数量少的板,可造成厚度差异较大。

、层压过程中板固化片的微观不均匀性。

当板面残铜率低于表6中的极限值时,根据以下三张切片照片的形态推断,将发生以下两种不利于精确控制层间厚度的情况。

A、层压芯板扭曲,造成线路面之间不平行。

当半固化片为7628时,可观察到的同一导线两端厚度差异最大值达到了0.4mil(10um)。

图8说明了造成这种情况的原因。

图8:

铜面不平行示意图

芯板扭曲的程度与芯板本身的刚度有关。

芯板越薄,变形性越大,就越容易出现这种情况。

nei-wai实验用的是0.25mm的芯板,与用0.51mm芯板的ct-test2相比,这种情况更加明显。

当这种情况出现在阻抗板的阻抗线上时,必定使阻抗发生无法预料的变化。

B、介质层厚度不均一。

当半固化片为7628时,同一半固化片层的厚度差异最大可达到0.8mil(20um)。

图9说明了这一情况的产生的原因。

A点处和B点处玻璃纤维密不同,承受相同挤压力时,形变大小也有很大的区别,玻璃纤维密度低的A点更容易变形,当A点处两面有线路通过时,线路面之间的距离就小于B点的半固化片厚度。

层间厚度如果出这种随机性差异,精确阻抗控制就无法做到。

图9厚度不均示意图

因此,对于这种情况,在设计阻抗板叠层的时候应该尽量避免。

可行的操作有以下几点:

(1)对于残铜率非常少的线路面,采用板内铺流胶块的方法提高残铜率。

(必须在客户允许的情况下,可采用)。

(2)对于线路面向对时,根据理论厚度获得层间厚度计算值,如果该计算值低于板固化片玻璃纤维厚度,则采用含胶量高的半固化片组合取代,如用(1080+2116代替单张7628)。

五、生产板验证数据分析:

比较了利用新旧算法计算的116款生产板数据与终检实际测定数据:

生产板厚度公式验证

旧算法

新算法

款数

百分比

偏差大于4mil

16

13.8%

3.4%

偏差大于3mil

27

23.3%

11

9.5%

偏差大于2mil

44

37.9%

23

19.8%

偏差大于5%

17

14.7%

对应用新算法五款与实际测量厚度超过4mil的板进行了切片分析:

6a164001

ac00000a

8a00802a

0.5oz+plating

0.048

0.052

0.052

0.557

0.117

1oz

0.031

0.5oz

0.017

0.033

core0.51

0.512

core0.21

0.205

core0.15

0.155

0.033

2116+7628

0.312

0.248

0.586

gb0.36

0.514

0.202

0.562

0.250

0.157

0.043

0.200

0.16

0.055

0.048

终检检验数据

2.562

1.959

2.197

切片测量板厚度

2.676

2.031

2.166

新算法板厚度

2.669

2.07

该两款板的切片厚度与计算厚度相符合,说明终检测量数据与测量位置有很大关系。

而8A00802A引起偏差的原因是由于芯板厚度较标称厚度厚。

从生产板厚度数据分析可以看出,新的板厚度计算公式比较准确,当然实际测定数据与计算数据有误差的原因主要是由于板材厚度的公差控制、半固化片中玻璃纤维的厚度均匀性及树脂分布均匀性、层压叠板方式、层压程序等因素都有关系。