卷板机电气.docx

《卷板机电气.docx》由会员分享,可在线阅读,更多相关《卷板机电气.docx(13页珍藏版)》请在冰豆网上搜索。

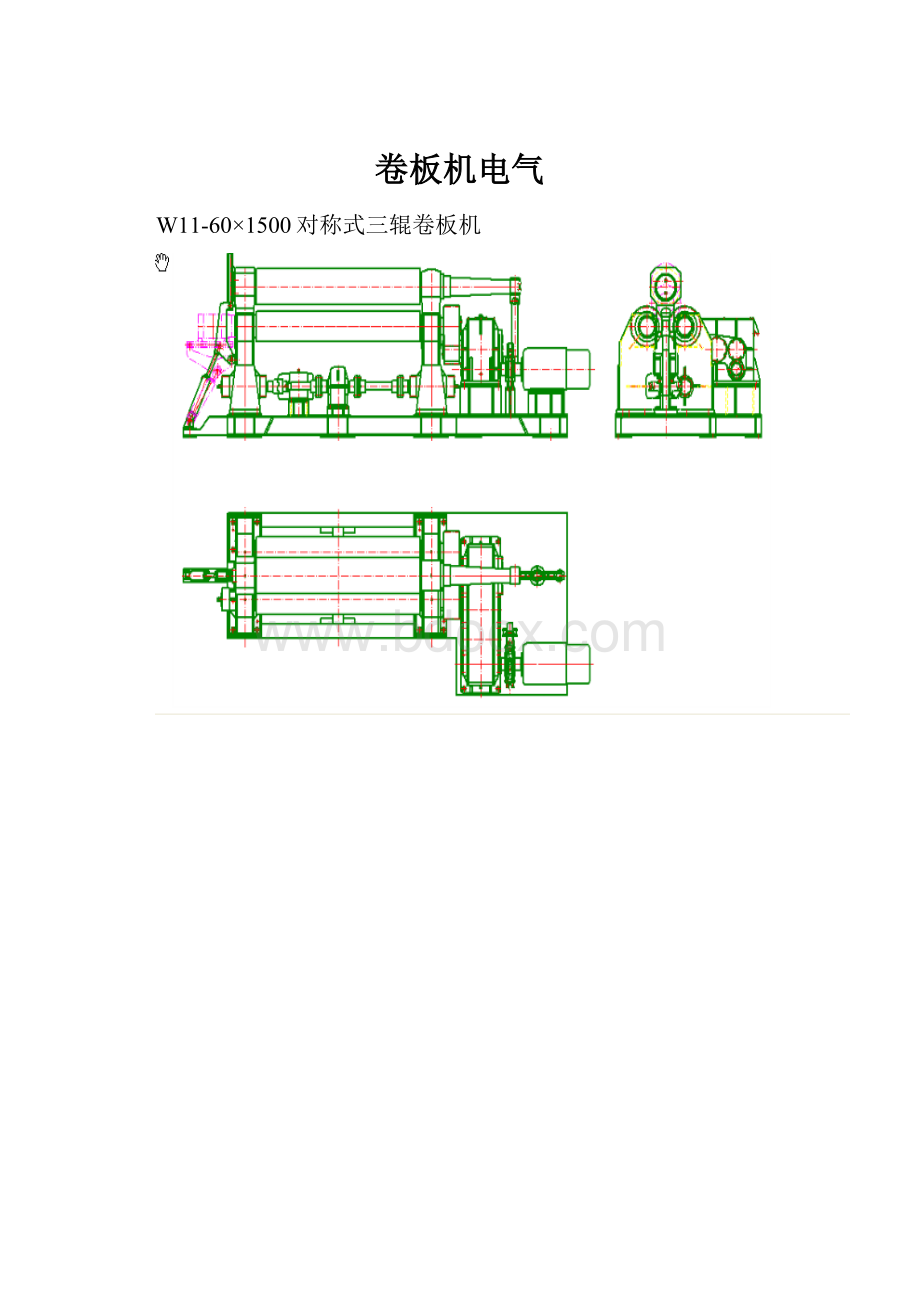

卷板机电气

W11-60×1500对称式三辊卷板机

W12系列四辊卷板机

一、用途说明

本设备为NC控制全液压四辊卷板机,采用电气集中控制,用于在常温下弯卷一定厚度的金属板成筒状、弧形零件。

其工作原理是旋转式弯曲变形,与对称三辊卷板机相比,不需另加压力机等附加设备,直接预弯端部,而且剩余直边较少,与非对称三辊卷板机相比,可一次上料,不需调头就可完成板材两端部的预弯及成型弯曲功能,以及用于成型工件的校正。

这样不仅提高了效率,保证了工件质量,而且工艺简单,操作方便,减轻工人的劳动强度。

是石油、化工、水泥、造船、锅炉、航空、水利、输变电铁塔等机器设备制造行业的必备设备。

二、机器的结构特性

本四辊卷板机由工作辊(一根上辊、一根下辊、两根侧辊)、机架(高机架、矮机架、翻倒支撑各一件)、一个底座、一套液压传动装置、液压泵站、七只油缸(四只侧辊移动缸、两只下辊升降缸、一只倒头缸)、卸料装置及电磁阀组和一套NC电控系统组成。

2.1主传动(工作辊旋转):

本机上下辊为主动辊,通过液压泵站驱动一套液压传动装置(包括行星减速机、液压马达、平衡阀等)驱动上辊旋转,侧辊为从动辊(侧辊座均为滚动轴承座),通过工作辊与钢板间的摩擦力带动旋转,下,侧辊轴端装有旋转光栅编码传感器,可使辊旋转准确数字设置定位,上辊位置固定,卸料时由辅助支撑定位.

2.2副传动:

下辊升降由两只油缸推动平衡杆升降,两侧辊升降分别各由两只油缸控制,每只油缸均由一只位移传感器监测,并达到两两同步,平衡杆辅助。

下辊的升降到位量,由压力继电器控制,下.侧辊的升降位移量均由NC控制采用数字屏幕显示,达到较高的同步精度。

全部操纵采用电气集中控制,内制PLC(可编程序控制器),操作方便,屏幕数字显示醒目直观。

2.3上辊倒头的翻转、复位以及上辊的平衡均由油缸来执行,从而使卸料更为方便。

2.4主要部件

(1)、工作辊:

为卷板机的重要部件,为锻制优质碳素钢42CrMo,并经调质处理达到较高的硬度(HB280-320),(标准号CD/NK002-90卷板机技术条件)然后精加工,后中频淬火达HRC45.

(2)、机架:

分高矮机架各一件,为卷板机主体,采用钢板焊接后去除焊接应力精加工而成,机架中部加工有下辊轴承升降滑道,机架内两侧装有侧辊轴承座,且侧辊轴承座与侧辊油缸相铰接,作升降移动(轨迹为园)。

机架连同油缸、工作辊等安装于整体焊接底座上。

(3)、卸料装置:

装于上辊传动一侧,由上压系构成,用于卸料时平衡上辊。

(4)、翻倒机构:

装于倒头侧用于倒头的翻转及恢复,由倒头油缸来执行。

(5)、槽钢底座:

由槽钢与钢板焊接,并去处焊接应力后加工而成。

将机架、油缸等都安装在其上面,从而形成一个整体。

(6)、液压系统:

由液压泵站、通道块、节流阀、液控单向阀、电磁换向阀、油缸、液压传动装置和管路等组成。

(7)、液压传动装置:

液压传动装置由低速大扭矩油马达、行星减速机、平衡阀等组成。

(8)、电气系统:

采用380V50HZ三相交流电源,主电路采用三相交流380V电,NC控制输入电路采用24V直流电,控制输出回路采用220V交流电。

一台油泵电机驱动一套液压泵站,使工作辊旋转,侧辊、下辊,倒头作升降运动,设有短路过热保护。

本机控制电器(包括PLC)全部安装在一个操纵箱内,采用数字屏幕显示,醒目直观、操作方便。

三、液压系统

本机共有油缸七个,液压传动装置二只,采用一套液压泵站供油。

系统动力部分由Y三相电机通过内齿形弹性联轴器带动高压三联齿轮泵输出压力油,为保证油液清洁,在油泵吸油口处设有滤油器,从油泵出来的压力油首先进入调压系统,按要求调定一定的工作压力,然后通过调压通道块,由相应的三位四通液压控制阀、叠加阀通向各个油缸和液压传动装置。

四、电控系统

本卷板机采用380V、50Hz三相交流电,主电路采用三相交流380V电源,主控制电路、控制回路采用220V交流电,NC控制电路采用24V直流电。

只有一台油泵电动机M,驱动一套液压泵站,使主传动左右旋转、侧辊、下辊、倒头作运动,设有短路过热保护。

本机电器均安装在配电柜内,操纵开关及触摸屏集中安装在操纵台上,操纵台根据需要可进行移动。

五、润滑系统

合理的润滑机器的各传动部位及滑动的表面,是降低动力消耗,提高机器寿命的有效措施,因此必须选择合理润滑油和润滑油脂,建立必要的润滑制度。

5.1润滑方式

根据本机的工况条件,分别采用箱式润滑、定期加油润滑。

工作辊轴承及滑动导向面采用手动压注油枪加油润滑。

液压传动装置采用箱式润滑。

5.2润滑油选择

各辊子轴承处、滑动导板处采用锂基润滑脂。

液压传动装置采用与液压系统同型号的液压油(32#或46#)。

5.3润滑制度及注意事项

机架滑动的导向面处可用压注油枪每班加油一次。

每班工作前要向各润滑点注油,检查油箱液压油是否在规定油位。

液压系统工作150小时后,应换油一次,以后每工作1500小时或一年应换油一次。

机器开始工作150小时后整个润滑系统应清洗一次。

若机器长期处于连续满负荷状态半年清洗一次。

六、设备的主要特长

本设备具有预弯功能,并且剩余直边较小,可一次上料不需调头,就可完成板材定位、预弯、卷制、校圆等工序。

上辊旋转由液压传动装置驱动,下辊升降、侧辊移动、倒头翻转、由液压油缸来执行。

内置NC控制,达到下辊缸、侧辊缸两两同步,且下辊升降位移量、侧辊进退位移量、均通过屏幕数字显示,具有辊位控制、断电记忆功能。

在批量卷制同一尺寸的工件时,操作者可试卷制两三只该尺寸的工件成型,根据触摸屏显示的数据,进行辊位设置,然后进行批量卷制,无需过多的人为管理,即可自动卷出圆筒

W11SNC系列上辊万能式三辊卷板机

一、用途说明

本设备为NC控制上辊水平可调式(万能式)三辊卷板机,用于在常温下弯卷一定厚度的金属板成筒状、弧形或一定锥度的零件。

其工作原理是旋转式弯曲变形。

因上辊可水平调节,不需另加压力机等附加设备,可一次上料,不需调头就可完成板材两端部的预弯及成型弯曲功能,以及用于成型工件的校正。

二、机器的结构特性

(1)上辊装置:

上辊装置主要由主油缸、上辊轴承座、上辊、双列调心轴承等组成。

上辊为卷板机的重要部件,为精制锻件(按照JB/ZG4289-86轧辊钢标准),材质为42CrM0,经X探伤,首先粗车成形留有加工余量,再经调质处理(达HB240-280),然后中频淬火。

上辊两端轴颈采用新型特宽型双列调心滚子系列轧机滚动轴承,该轴承由瓦房店轴承厂采用国际先进技术,按照国际先进标准研制,使用寿命长,节约功耗,提高了主传动效率。

由于采用调心滚子轴承,有利于主辊倾斜,便于卷锥。

两主油缸提供卷制板材所需的加压力(工作压力为16MPa,额定最高压力为28MPa),两主油缸材质45钢锻件。

(2)水平移动装置:

水平移动装置由YEJ移动电机提供动力,通过减速机、蜗轮蜗杆、丝杆螺母机构带动上辊装置的水平移动,实现板材的非对称卷制。

(3)下辊装置:

下辊装置由下辊、下辊轴承座、输入齿轮、滑动轴承SF-2等组成。

下辊为卷板机的重要部件,为精制锻件(按照JB/ZG4289-86轧辊钢标准),材质为42CrM0,经X探伤,首先粗车成形留有加工余量,再经调质处理(达HB240-280),然后中频淬火。

SF-2边界润滑轴承是以铜基合金为基体,中间烧结球形青铜粉,表面轧制改性聚甲醛(POM)并含有储油坑,它适用于常温条件下和低速重载场所。

(4)托辊装置:

托辊装置由托辊、斜楔机构、托辊调节手轮等组成。

托辊共一组,根据卷制板材规格的负荷大小,分别进行上下调节。

(5)主传动装置:

由主电机、电液推杆制动器、圆柱齿轮减速机、输出齿轮组成。

(6)翻倒装置:

翻倒装置由滑枕、翻倒油缸等组成。

装于翻倒机架一侧,用于翻倒机架的翻转及恢复。

翻倒装置的翻倒,便于制品沿辊子的轴向方向取出。

(7)固定、翻倒侧机架,整体底座:

固定、翻倒机架为钢板焊接件,焊后经振动时效处理以消除焊接应力。

再精加工而成。

底座为整体框架结构,由型钢和钢板整体焊接再回火去除应力加工而成,抗扭断面系数高,强度刚度均好。

安装、使用方便,尤其适应流动性强的制作要求,对地基的要求较低,搬迁工作方便。

同时将机架、减速机、电机等都安装在其上面,从面形成一个整体。

三、液压系统

上辊施压、倒头全部运动由一个液压站集中控制。

整个系统由液压泵站、电磁阀、叠加阀、油缸和管路组成。

一台油泵电机通过内齿形弹性联轴器带动齿轮泵,从油泵出来的压力油首先进入调压系统,调定压力,然后通过通道块,经三位四通换向阀通向油缸。

所有阀件及辅件均为板式集成块连接。

为了保证液压系统有效工作,设有保护装置.

四、电控系统

设备电控系统由电控柜、操作控制台、手持式控制盒。

本机器控制电器(包括PLC)均安装在配电柜内,采用触摸屏显示和操作,操作方便。

动力电源380V/50HZ。

NC控制输入电路采用24V直流电,控制输出采用220V/50Hz交流电。

主开关具有短路保护和主电机的过载保护功能。

一台主电机驱动下辊旋转,一台电机驱动上辊水平移动,一台电机驱动一套液压泵站,具有短路过热保护,电机的正反转由交流接触器控制;控制电路采用PLC可编程控制器控制,继电器少,动作可靠,寿命长。

五、润滑系统

本机器根据工作情况分别采用飞溅油润滑和人工定时润滑二种润滑方式。

主减速机内齿轮及轴承为飞溅油润滑,人工定时润滑点,夏季用2#复合钙基润滑脂(GB491-65),冬季采用1#钙基润滑脂.主减速机箱体内,建议冬季采用HJ40机械油(GB443-64),夏季采用HJ50号机械油.

六、设备的主要特长

本设备上辊升降,倒头翻转均由液压油缸来执行,全部操纵采用NC电气控制,操作方便,数字显示醒目直观,上辊升降位移,水平位移量以及卷制参数均通过屏幕数字显示。

同时具有“相对位移”同步、“绝对位移”同步转换功能,同步精度<±0.20mm,“绝对位移”时上辊相对于下辊的平行升降,“相对位移”时上辊相对于下辊倾斜升降用于卷制锥形工作,

W11系列机械对称上调式三辊卷板机

一、用途说明

本设备为对三辊对称上调式卷板机,用于在常温下弯卷一定厚度的金属板成筒状、弧形等零件。

其工作原理是旋转式弯曲变形。

是化工、水泥、造船、锅炉、航空、水利、输变电塔等机器设备制造行业的必备设备。

二、结构与传动

1、主要部件

(1)上下辊:

为卷板机的重要部件,材质为锻制优质碳素钢。

(2)机架:

分左右机架各一件,机架上装有下辊轴承。

机架内部有方扣丝杆,丝杆上端与上辊两端轴承座相铰接。

在其下部装有蜗轮副和螺旋副。

籍蜗轮中螺母旋转使上辊上什或下降。

(3)减速机:

采用ZSY280硬齿面型减速机与垫高一同安装在槽钢底座上。

(4)卸料装置:

装于减速机一侧用于卸料时平衡上辊;由油缸完成卸料与恢复。

(5)底座:

由型钢与钢板焊接而成。

将机架、减速机、电机等都安装在其上面,从而形成一个整体。

(6)电气部分:

全部安装在一个操纵箱内,便于操作。

2、传动

(1)主传动:

本机两下辊为主动辊,上辊为从动辊。

通过主电机经减速机和一对开式齿轮带动下辊旋转。

上辊籍钢板与下辊间的摩擦力带动。

(2)副传动:

通过一台副电机经副减速机以及蜗轮副螺旋使上辊上升或下降。

三、电控系统

设备电控系统由电控柜、操作控制台。

动力电源380V/50HZ。

主开关具有短保护和主电机的过载保护功能。

电机的正反转由交流接触器控制;控制电路采用继电器控制,动作可靠,寿命长。

控制台上设有完成制品控制按钮、指示灯,以完成对整机的操作和工作状态控制。

四、润滑系统

机器的摩擦部位需有润滑,应定期加油,以保持机件的正常运转,不能疏忽。

出论箱内注入机油(见减速机使用说明书)。

其余各润滑点必须定时加入机械油,一般采用20-30号机油,在加入之前须经过滤,以除杂质。

在各外露的开式齿轮和蜗轮、蜗杆的啮合部分均涂牛油(黄油)润滑

Z31900SM型四辊卷板机技术改进