准干式深孔加工中切削参数的最优设置Word文档格式.docx

《准干式深孔加工中切削参数的最优设置Word文档格式.docx》由会员分享,可在线阅读,更多相关《准干式深孔加工中切削参数的最优设置Word文档格式.docx(12页珍藏版)》请在冰豆网上搜索。

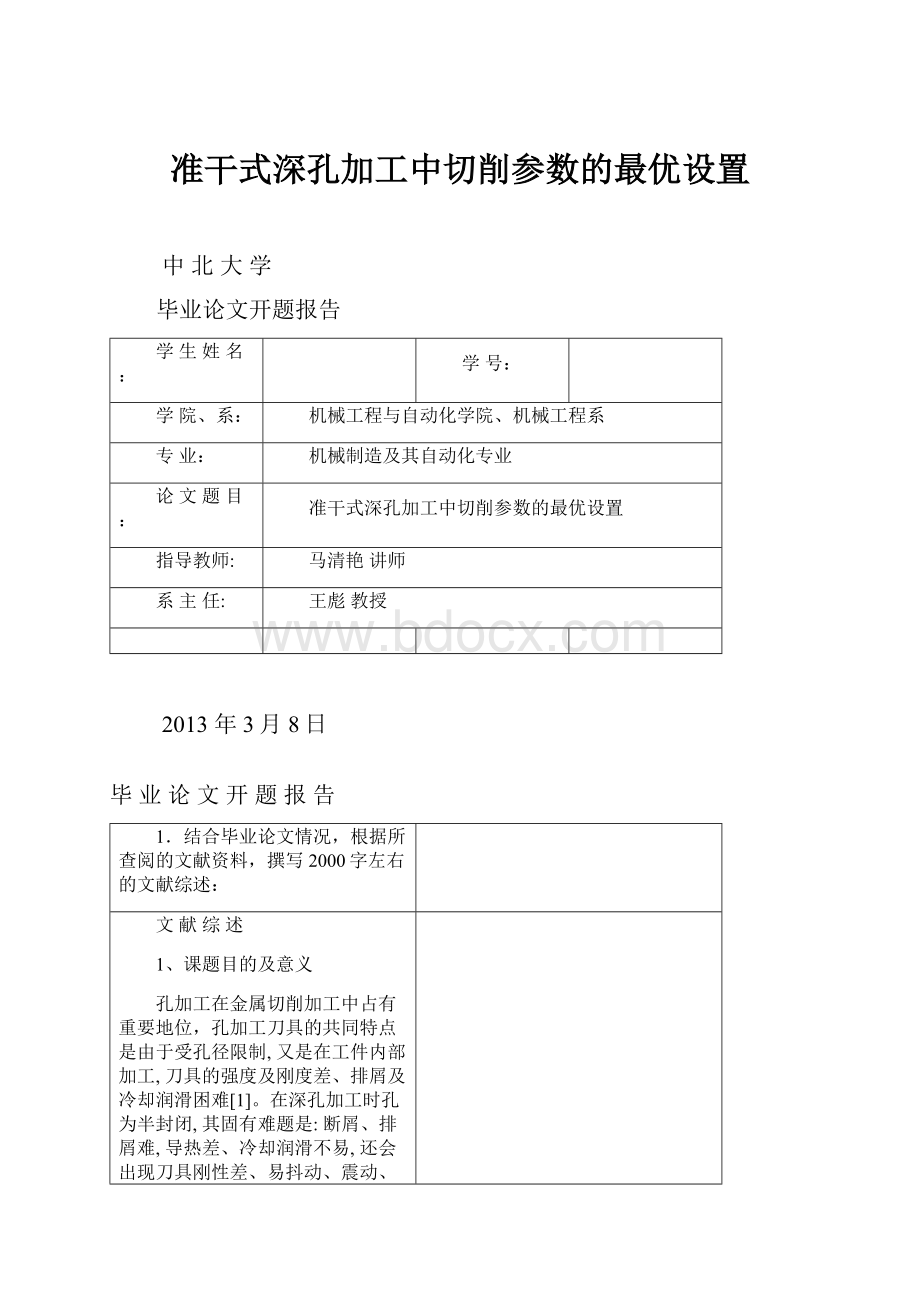

1.结合毕业论文情况,根据所查阅的文献资料,撰写2000字左右的文献综述:

文献综述

1、课题目的及意义

孔加工在金属切削加工中占有重要地位,孔加工刀具的共同特点是由于受孔径限制,又是在工件内部加工,刀具的强度及刚度差、排屑及冷却润滑困难[1]。

在深孔加工时孔为半封闭,其固有难题是:

断屑、排屑难,导热差、冷却润滑不易,还会出现刀具刚性差、易抖动、震动、变形折断等情况。

如何提高深孔的加工精度、提高生产效率是设计和使用深孔加工刀具的首要问题[2]。

2、国内外研究现状

由于深孔加工的过程是在半封闭状态下完成,刀具的切削条件恶劣,切屑在有限空间内不易排除,对刀具和已加工表而造成影响,不易提高加工精度,若处理不当,将会导致加工不能正常进行,切屑堵塞,深孔钻崩坏扭断,直至中断加工[3]。

刀具参数、加工进给量、加工方法等许多参数对切屑都有影响[4]。

1、断续进给断屑法

是在切削中周期地进给和停止进给,如图1(a)所示,使切屑在停止进给时折断。

其特点是能够保证断屑,但在停止进给时摩擦加剧,刀具磨损较快,还可能影响已加工表面质量[5]。

为了避免这些缺点,可在保证断屑前提下,将停止进给改为微量进给,如图1(b)所示。

断续进给断屑法在一般机床上使用需要附加专用装置,但在数控机床上只需改变数控指令,就能实现刀具的断续进给运动[6]。

图1刀具进给时间

为了使切屑断开,刀具停止进给的时间t0约为工件的1/2~1/3转所需的时间t0=(1/2-1/3)60/n(秒),式中的n为机床主轴每分钟转速(rpm),进给长度可根据加工表面直径及所需控制切屑的长度取[7]。

但两次停止进给的时间间隔应大于0.1~0.3秒,因为数控机床变换工作程序需要一段缓冲时间。

这种方法用于粗车、粗镗取得了良好的断屑效果[8]。

有的研究人员对数控车床断续进给断屑法进行了试验。

他们采用的断屑进给波形如图2所示,刀具进给和停止进给有一过渡过程[9]。

切屑厚度的变化波形如图3所示。

他们对该波形的周期、波间距等参数选择及数控程序设计等进行了研究。

他们认为,如按图2的波形进给,对工件加工精度不会有影响[10]。

图2进给速度的近似波形图

H=Ft·

a(mm/s)———每秒钟的进给距离

b′=b+ε′———————脉冲集的波宽

ε′—脉冲过渡时间,它由伺服机构特性获得

c′=c-ε′————波间距T=b′+c′

图3切削厚度变化波形图

日本的研究人员用微型计算机、NC模拟器及接口和数控机床相联进行间歇减速进给断屑。

减速间歇和微进给量都是优化得到的,如图4、5所示。

这种方法可在ap=0.5mm,f=0.lmm/r以下的数控精密车削中有效断屑,并可使工件表面粗糙度等级有所提高。

用这种方法钻孔(殊花钻,孔径8mm,工件材料SUS304。

S45C钢和AL2017铝合金),钻削扭矩降低,孔的不直度减小,钻头寿命也有所提高[11]。

图4间隙减速进给车削图5间隙减速进给钻孔

2、振荡进给断屑法

振荡进给断屑法是采用振荡进给机构,使进给运动周期性变化,从而使切屑周期性地在薄的部分折断[12]。

其特点是断屑可靠,可改善刀具的散热条件、延长刀具寿命,但工件表面粗糙度有所增大。

振荡进给机构有机械、液压等方式,可应用在车削、钻削加工中[13]。

图6刀具相位关系

图6是一种振荡进给断屑装置示意图[14]。

其原理是在进给运动的同时,由曲柄摇杆机构带动刀头振荡。

这种装置已成功应用于CE7132仿形车床的大口径炮弹粗车外圆的成批生产中(工件材料30CrMnSiA,D60钢),并取得了良好的经济效益[15]。

在对振荡进给断屑法系统分析研究基础上,研究者们指出,振荡断屑法适合于专用机床、自动机床和自动生产线上粗加工和半精加工高强度、高韧性的难断屑材料[16]。

本实验采用第一种加工方法。

振动钻削是BTA深孔钻削加工的发展方向。

目前对振动钻削过程机理的探讨,基本上局限在对刀具与工件间的几何运动关系的分析研究。

事实上切削力是动态变化的,振动切削时更为突出。

而且近年来随着科学技术的发展,直径在0.5mm以下的微孔加工以及陶瓷、硬质合金、各种复合材料如FRP,FRM等的钻孔加工逐渐增多,对此普通钻孔方法在精度和钻削能力上往往力不从心。

而振动钻孔在这方面的优越性,将会得到进一步的研究和应用。

振动钻孔的优良效果已得到专家学者的肯定,但推广应用的速度还是缓慢的。

其主要原因有两个:

一是振动钻孔设备的通用性差。

目前国内的设备大多是用车床改装的,一般只能加工回转件的轴心孔,有很大的局限性。

二是激振方法和系统本身存在不稳定问题[17]。

参考文献:

[1]刘华明.低频振动钻小孔的实验研究[J].机械工艺师,1988,(3):

9-10.

[2]王彪,王栋,石世发.准干式深孔加工系统研究,煤矿机械,2013.(4):

132~133

[3]刘建军,张宝华.流体力学[M].北京:

北京大学工艺出版社,2006.

[4]陈日曜.金属切削原理[M].机械工业出版社,1985.

[5]张平宽,王慧霖.深孔加工负压外排屑讨论[J].太原重型机械学院学报,1996,

(2):

14-16.

[6]王世清.深孔加工技术[M].西安:

西北工业大学出版社,2003

[7]王峻.现代深孔加工技术[M].哈尔滨:

哈尔滨工业出版社,2005

[8]关世玺,程峰.一种新型的深孔负压装置研究[J].2009,(5)

[9]关世玺,范国勇,常兴.深孔加工关键技术研究[J].新技术新工艺,20007,8

[10]刘兆华,王爱玲王峻,等.DF喷射汞内力学特性研究[J].现代制造工程,2005,(12):

112~113.

[11]刘顺芳.小直径深孔加工问题的探讨[J].轻工机械,2006,24(4):

94~95

[12]张广文,曾庆良,陈玉良.绿色切削加工技术的研究[J].轻工机械,2004,

(2):

55~57

[13]NorbertAE,RagnarA,GerdM.Tensioncontrol:

Daneerrollsorloadcells[J].IEEETransactionsOilTndustryApplieations,1993,29(4)

[14]M.N.Fox.M.P.F.Suteliffe.ModellingmaterrialtransferrollingusingPlastieine[J].Wear,2008,(246):

18-25.

Lih-YenmOng,Kuok-MingLee.GridGenerationSystem.ComputationalFluidDynamics’92,Vol.2,1992

[15]L.A.Sosnovskiy,S.S.Sherbakov.Vibro-impactinrollingcontact[J].JournalofAlloysandCompounds,2007,(308):

489-503.

[16]Jih-HuaChin,Li-Wei.AstydyonthetooleigenpropertiesofBTAdeepholedrilltheoryandexperiments[J].InternationalJournalofMachineTools&

Manufacture,1995,13

(1):

39-49

[17]R.Richarsron,R.Bhatti.AreviewofresearchintotheroleofguidepadsinBTAdeep-holemachining[J].JournalofMaterialsProcessingTechnology,2001,61-69.

毕业论文开题报告

2.本课题要研究或解决的问题和拟采用的研究手段(途径):

四、研究方案

4.1方案流程图

图1仿真方案流程图

4.2准干式深孔钻削仿真

由于深孔钻削是在完全封闭的环境中进行的。

目前还没有理想的方法对切削区以及刀具的热变形温度分布受力和排屑情况做实时观察!

有限元分析就成为一种很有效的研究手段。

有限元分析软件能够解决金属切削中非常复杂的非线性大变形问题。

利用节点藕合以及分离准则关键技术。

结合该软件庞大的自动重划分网格系统。

可以仿真金属成形过程中的三维流动州而迄今为止。

该软件在钻削尤其是在深孔钻削中。

还没有形成系列的向导模版,必须自行开发虽有学者对深孔钻削的温度场进行了模拟仿真,但只是在刀具为弹性的情况下模拟的。

并且诸如材料本构网格细化等设置上有不足之处。

使仿真结果失真。

工件有严重的变形本文克服了这些问题。

且在不同的切削用量下进行了仿真比较。

为准干式深孔加工的切削参数优化和刀具参数优化提供参考。

1深孔钻削仿真

1.1刀具几何模型的建立本文依据准干式深孔加工的特点。

对商用的BTA单刃内排屑深孔钻(文中简称BTA钻)的几何参数做了初步改进。

改变仿真中刀具(即BTA钻)的几何参数(外刃前角、内刃前角、内刃后角、内刃余偏角外刃余偏角、刃倾角、断屑台宽度、断屑台深度、圆弧半径、外刃分屑钻尖偏心量),在建立刀具几何模型的过程中。

略去了与仿真模拟不必要的工艺尺寸(刀柄方牙螺纹内部排屑等工艺参数)。

简化了实体结构以便网格划分在Pro/E软件中建立实体模型将其模型另存为.sd格式,并且将[ChordHeigh]与[AngleControl]栏中的值均设置为零以最小值保存。

1.2切削条件及参数BTA钻外径为φ20mm,切削刃材料为YGS类硬质合金,工件尺寸为φ35×

15mm,材料为45钢由于仿真是在干式情况下进行的,根据干式深孔加工的特点,切削用量通过选取不同的参数,加以分析比较。

1.3此仿真中采用断续进给断屑法并选取了几组不同的切削参数(进给量、背吃刀量、切削速度)首先选取参数为进给量,将其他参数设定成常用值。

进给量参数由小到大变化,每隔1mm观察并截取切屑图像。

最后将各个不同进给量切屑图片比较,选出最合适的进给量参数。

然后将背吃刀量设成变化值,固定其它几个参数,改变背吃刀量值,使之由小到大变化,每隔0.1mm截取并观察图像,选出背吃刀量的最优切削参数。

同理定其它几个参数,改变切削速度的值,使之由小到大变化,每隔增加100转,截取并观察所截图像,分析选出最优参数值来。

最后将切削参数均设成最优值,模拟深孔加工,得到断屑图像确实是所希望得到的,可知所得参数是深空切削加工的最优参数值,结束。

指导教师意见:

指导教师:

年月日

所在系审查意见:

系主任:

年月日

附件:

参考文献注释格式

学术期刊作者﹒论文题目﹒期刊名称,出版年份,卷(期):

页次

如果作者的人数多于3人,则写前三位作者的名字后面加“等”,作者之间以逗号隔开。

例如:

[1]李峰,胡征,景苏等.纳米粒子的控制生长和自组装研究进展.无机化学学报,2001,17(3):

315~324

[2]J.Y.Li,X.L.Chen,H.Li.Fabricationofzincoxidenanorods.JournalofCrystalGrowth,2001,233:

5~7

学术会议论文集作者﹒论文题目﹒文集编者姓名﹒学术会议文集名称,出版地:

出版者,出版年份:

[3]司宗国,谢去病,王群﹒重子湮没快度关联的研究﹒见赵维勤,高崇寿编﹒第五届高能粒子产生和重离子碰撞理论研讨会文集,北京:

中国高等科学技术中心,1996:

105

图书著者﹒书名﹒版本﹒出版地:

出版者,出版年﹒页次

如果该书是第一版则可以略去版次。

[4]韩其智,孙洪洲﹒群论﹒北京:

北京大学出版社,1987﹒101

预印本作者﹒论文题目﹒预印本编号(出版年份)

[5]XiaofengGuoandJianweiQiu﹒Theleadingpowercorrectionstothestructurefunctions﹒hep—ph/9810548(1998)

学位论文作者﹒论文题目﹒学士(或硕士、博士)学位论文.出版地:

出版者,出版年份

[6]陈异.纳米粒子形貌控制研究.硕士学位论文.北京:

中国科学院,2002

电子文献主要责任者.电子文献题名﹒电子文献的出处或可获地址.发表或更新日期

[7]王明亮.关于中国学术期刊标准化数据库系统工程的进展.1998-08-16

专利专利所有者.专利名称.专利国别:

专利号,日期.

[8]姜锡洲.一种温热外敷药制备方案.中国专利:

881056073,1989-07-26.