流程管理流程管理规定Word文档下载推荐.docx

《流程管理流程管理规定Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《流程管理流程管理规定Word文档下载推荐.docx(9页珍藏版)》请在冰豆网上搜索。

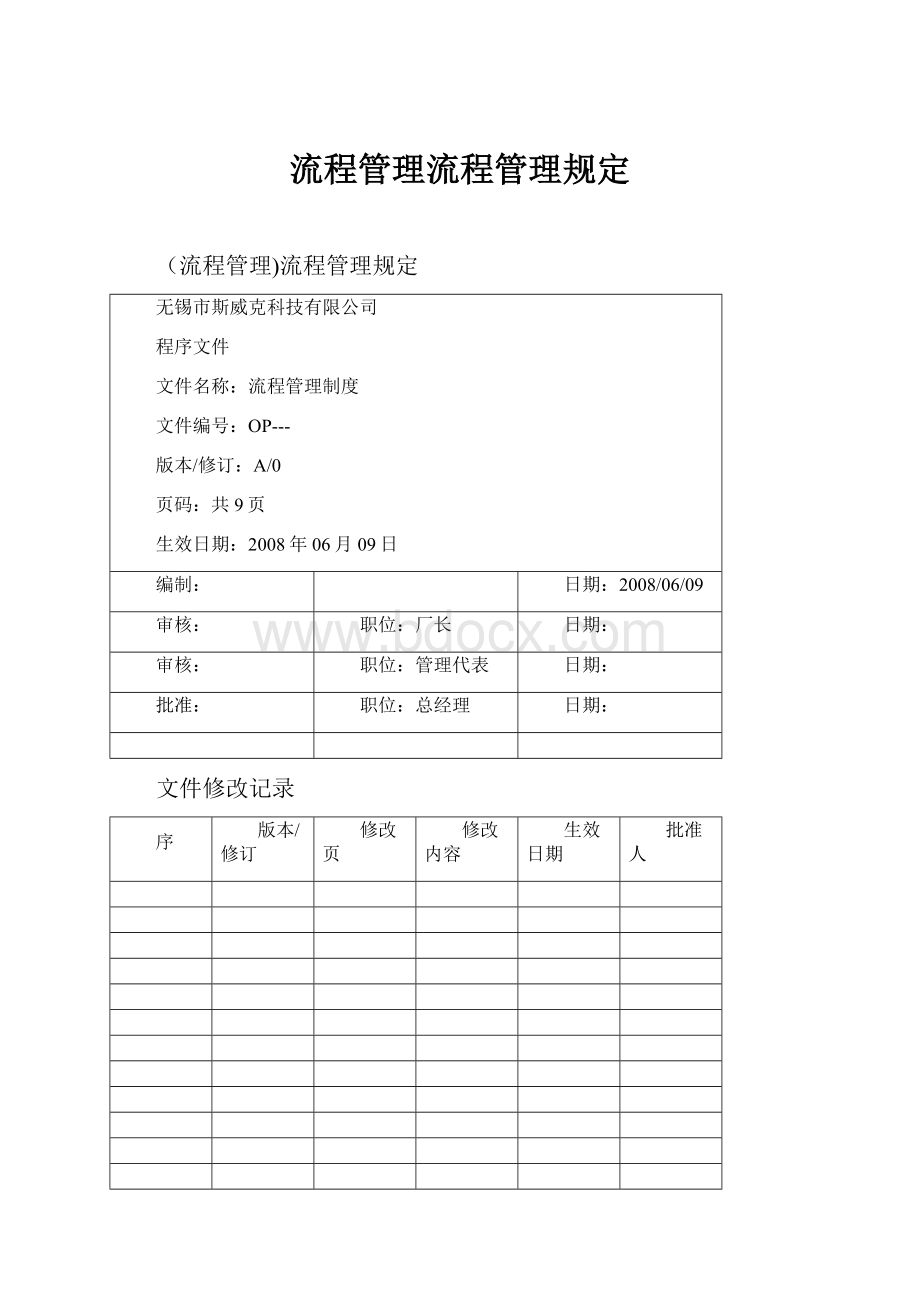

厂长

管理代表

批准:

总经理

文件修改记录

序

版本/修订

修改页

修改内容

生效日期

批准人

1、目的:

为理顺工厂生产流程,杜绝和隔离不良品,加强员工质量意识,规范流转过程,特制订本管理制度。

2、范围:

2.1本管理制度适用于公司生产过程的流程。

2.2本规定不适用于试制品。

试制品可参照本规定流转,但需要明确注明试制品。

3、管理要求

3.1产品标识

产品由分条后,必须用标识编码章盖章,标识时,每件产品均需保证产品编码的唯壹性,严禁无标识产品流入下道工序。

编码章盖于产品线盘和流转卡上。

同壹件产品,产品编码和流转卡编码应壹致。

3.1.1产品标识编码方法

产品的标识编码具有唯壹性,产品的编码共15位,具体分别如下:

原材料的编码为壹位数:

0~9,暂定0为无铅铜材、1有铅铜材。

分条机的编码为壹位数:

1~9,按顺序分别是1号、2号……9号分条机。

操作工的编码为二位数:

00~99,按顺序分别是00~99号,共100位,生产能够根据需要对关联员工进行编号,且登记造册,及时更新,保证版本为最新。

刀具的编码为二位数:

00~99,工程部对刀具进行编号,且登记造册,每个代码代表壹个刀具,当刀具报废后,新购的同型号刀具能够使用该号码,可是所成册的档案中须有记载,便于追溯。

日期编码为五位数:

年0~9,为每10年中的相应年数,月01~12;

日01~31,共五位。

班次编码为壹位数:

0~9,分别表示1~10个班组。

盘码为二位数:

01~99,分别表示第01~99盘。

例如:

依据上述编码方法某产品的编码如下:

17122380609528

根据编码规则可解释为:

用有铅铜材由7号分条机,12号作业员使用23号刀具分条于2008年6月9日于B5线生产的第28盘产品。

因每个编码均代表某壹个固定涵义,同时时间、线别作业员又具有唯壹性,因此能够完成追溯。

3.1.2编码规则

每批次和相邻批次的产品编码应保持顺延性。

正常情况下,严禁同壹批次产品非顺延性编码。

分条人员应记录好《产品发放记录表》(附表1)和流转卡(附表2),以便校核。

流转卡贴于产品线盘上跟随产品流转。

3.2流程管理

3.2.1批次流转

现场加工的产品由下道工序向前道工序领用。

每道工序操作人员于完成本批次产品前,未得主管允许,严禁领用新的待加工产品及向下壹道工序流转。

每批次产品转工序前,必须经组长确认认可。

产品于流转过程中,禁止更换线盘。

各道工序操作人员应保证于加工本批次产品的完整性,产品于哪道工序缺失、损坏及有其它不合格因素的,由本道工序操作人员负责。

后道工序操作人员于领用前道工序的产品前,需对所领用产品进行外观、批次的完整性、产品号码和流转卡的符合性、线盘的清洁程度、检验员签字等进行检验,发现有不符合项的,可拒绝领用,且报组长处理。

由此造成的后果,由前道工序负责。

如果本道工序接收了前道工序的产品,即视为对前道工序产品的符合性的认可,如发现问题,由本道工序负责。

3.2.2流转过程中的不良品处理

批次产品于每道工序加工完后,必须得到组长的确认,方可流入下道工序,发现产品中有不良品的操作人员应立即报知现场检验员,且由检验人员标识且隔离处理,严禁不合格产品私自向下道流转。

本道工序应发现的产品不合格项而由下道工序或检验人员发现的,无论是工废仍是料废,均按考核规则处理,各工序操作人员应严格做到“不生产不良品,不接收不良品,不传递不良品”。

3.3流转卡

3.3.1流转卡填发

流转卡由分条人员填发,分条人员填发流转卡时应做好记录。

流转卡于线上流转过程中,等同产品进行管理。

于生产过程中,流转卡丢失、污损不可辨认、项目填写不完整,均按考核规则进行考核、处理。

流转卡的修改必须经由检验员签字认可。

3.2.2流转卡回收

流转卡回收由包装人员(原盘产品)或切带人员(切带产品)负责,之上人员需于每班下班前将所回收的流转卡统壹交组长且和盘带人员校对后交生产统计员进行核算处理。

3.4切带卡

3.4不良品标识卡(附表3)

不良品标识卡必须由巡检人员或检验员签出,产品壹旦被签出不良品标识卡后,该产品保管权转移至签出检验人员。

被签出不良品标识卡的产品,24小时内必须由品管部主管或指定人员判定为如下三种状态:

合格品、返工品、废品。

判为合格品的产品,需立即返回生产流程流转。

判为返工品的,把返工标签贴于流转卡上等同合格品流转。

返工标签等同流转卡管理。

判为废品的,按MRB流程处理。

4、定义

4.1试制品:

指没有通过PPAP的所有产品。

4.2批次产品:

分条后每盘产品为壹个批次产品。

4.3不良品:

指有不合格特征,但待判定性质的产品。

所有现场不良品,除检验员能当场处理的以外,均需MRB最终判定产品性质,理论上MRB结束后只有合格品,废品,返工品三种区分。

4.4互检:

指后道工序操作人员于领用前道工序的批次产品前,需对领用产品进行外观、批次的完整性、产品号码和流转卡的符合性、产品,线盘及标签清洁程度等进行检验,发现有不符合项的,可拒绝领用。

4.5自检:

本工序员工自我检验的过程。

4.6料废:

非员工主观原因(原材料或机器)造成的产品不良。

4.7工废:

因员工主观原因造成的产品不良。

5、考核规则

5.1缺少流转卡或其它标识卡的处罚。

5.2无合理原因从毛坯库发出的批次产品标识码混乱,或缺少顺延性,责令改正的同时每件/次处罚分条人员30元。

处罚权归主管及之上管理人员。

5.3同壹批次产品,卡(包括流转卡和返工卡)、产品、线卷不符的。

责令改正的同时处罚责任人员50元,处罚权归检验员、组长及之上管理人员。

下道工序发现的,按此条款处罚前道工序人员。

5.4丢失产品及流转卡或跟踪卡的,每丢失壹件(壹张)处罚50元。

5.5已完成工序缺少检验员签字或流转卡标识不清的,处罚接收工序操作人员50元。

5.6返工品丢失或混乱的,等同5.5款处理。

6、附录

附表1(白色)产品发放记录

产品发放记录表

发放日期

产品型号

数量

流程卡号

发放人

接收人

审核

附表2(白色)产品流转卡编号:

产品流转卡

生产日期:

填卡人:

产品编码:

客户代码

订单号

工序

焊料代码

宽度

厚度

工序明细

操作人

日期

盘带

切带

镀带

检查

盘号

直度

涂层质量

判定

检查人员

1

2

3

4

5

6

7

8

9

10

11

12

接前工序

备料

剪带

包装/订钉

称重量

贴标签/加数

填单/包装

定唛头/装箱

备注:

收集:

确认:

附表3(红色)不良品标识卡编号:

不良品标识卡

基材代码

标识编码

生产日期

不合格

描述

备注

附表4(黄色)返工卡编号:

不良品返工卡

流程卡号:

当前状态

□材料□半成品□成品□于库品□QA抽检□其它:

产品规格

焊料

不良原因

返工方案

返工流程

返工结果

效果确认