CO2气体保护焊在大型钢构件的应用研究Word下载.docx

《CO2气体保护焊在大型钢构件的应用研究Word下载.docx》由会员分享,可在线阅读,更多相关《CO2气体保护焊在大型钢构件的应用研究Word下载.docx(21页珍藏版)》请在冰豆网上搜索。

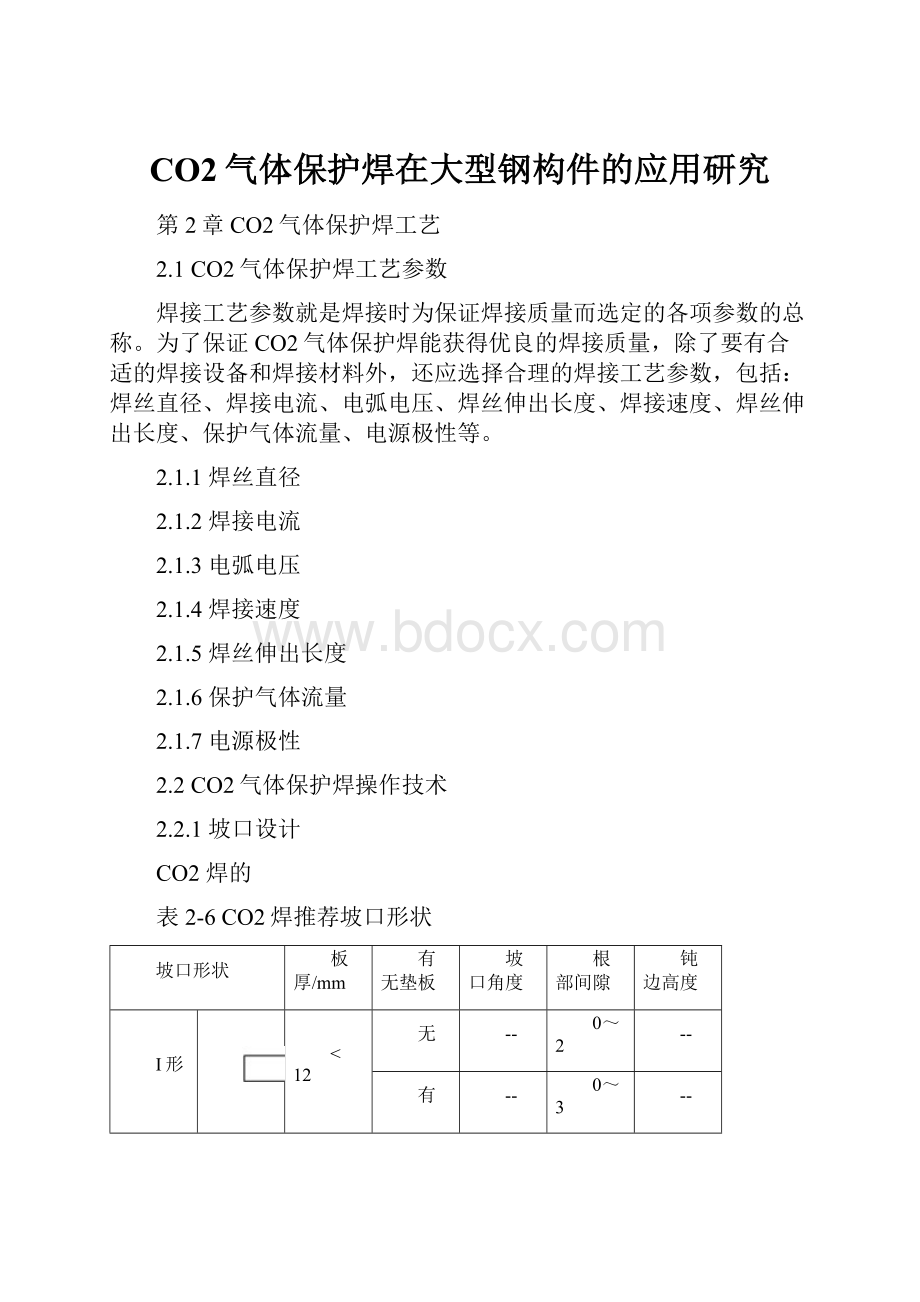

60

45~60

0~5

25~60

4~7

Y形

35~60

0~6

K形

100

X形

第3章钢结构焊接变形及控制

3.1焊接变形的种类

在实际生产过程中.结构件的焊接变形主要有收缩变形、弯曲变形和扭曲变形。

具体焊接件会出现哪种变形,和焊接件的结构、焊缝布置、焊接工艺及应力分布等因素有关。

为有效控制钢结构焊件的不均匀膨胀和收缩而造成的焊接变形,就焊接变形的主要影响因素进行分析,提出相应的控制及矫正措施。

3.1.1收缩变形

收缩变形是焊接变形的基本单元.焊缝的冷却过程是焊缝由液态转化为固态的过程.转化的过程中将产生焊接应力和焊缝体积缩小的现象.从而导致焊后焊接件外形尺寸减小。

收缩变形主要发生在简单结构的焊接件焊接中。

由于焊缝少、焊缝的方向基本一致,使得各条焊缝收缩的方向一致,焊后仅出现收缩变形,使得焊件外形尺寸减小。

3.1.2弯曲变形

弯曲变形是由多条焊缝的内应力和收缩变形结合的最终结果。

多发生在焊接件外形细长且横截面的上下尺寸相差较大或焊缝分布不对称,以及焊接次序不合理的焊接件的生产中。

如工程机械的履带架、挖掘机斗杆的焊接,主要出现的是弯曲变形。

3.1.2扭曲变形

扭曲变形是大型结构件焊接中最突出的焊接变形,由于大型结构件多数是框架式结构,焊缝布置不对称、板件尺寸不均匀、焊缝布置无规律。

致使焊缝内应力的方向不一致、大小不均匀,焊件变形的位置和方向难以预测,最终呈现扭曲变形。

如挖掘机的铲斗、摊铺机的熨平板,其焊后主要产生的是扭曲变形。

3.2焊接变形产生的原因

焊接变形不仅影响产品的外观和使用。

过大的变形量还会导致焊件的报废,而造成直接的经济损失。

这种现象在大型结构件的焊接中更为突出。

要想有效地控制焊接变形.前提是必须要找到焊接变形的原因所在,然后才能采取相应的控制方法。

焊接变形的原因比较复杂,主要的有焊接应力影响、结构设计不合理、工艺制定不合理等因素。

(1)焊接应力:

焊接应力是焊接变形的根源。

每条焊缝都会产生一定大小和方向的焊接应力。

焊缝结构越复杂,结构件焊接时产生的焊接应力大小、方向就越难以预测,焊接时易出现不均匀膨胀,焊缝冷却时呈现不均匀收缩.从而产生复杂的焊接应力和焊接变形。

(2)结构设计不合理:

结构件的设计不合理是焊接件焊接变形的一个主要原因。

结构设计中焊缝数量多、焊缝截面大、焊缝位置不对称都会使焊接变形加大。

(3)工艺制定不合理:

焊接工艺的制定是焊接件特别是大型结构件生产的重点和难点。

它不仅影响着产品的生产效率。

更重要的是直接影响着产品的质量。

焊接工艺中的很多环节都对焊接变形有着至关重要的影响。

如焊接设备的选择、焊接参数的选定、焊接顺序的制定、工装夹具的选用等,在制定焊接工艺时都需要认真、仔细考虑,所以说制定一个好的焊接工艺不仅需要丰富的理论知识。

还需要丰富的焊接生产经验。

3.3焊接变形的控制方法

在实际生产中。

大型结构件特别是工程机械中的大型结构件的结构和焊缝布置要比教科书和一些相关技术资料上所叙述的复杂得多。

不同的焊接件由于外形、焊缝数量、布置及尺寸不一样,焊接变形的变形方式和变形量也不一样,采取的焊接变形控制措施也各不相同。

但是总的来说,对于大型结构件的焊接变形控制方法来说,除了在结构设计上要遵循焊缝数量尽量少、焊缝截面尽量小、焊缝位置要对称的三原则外,大多采用工艺参数法、工装模具法、反变形法或者三种方法综合运用来有效地控制大型结构件的焊接变形。

3.3.1工艺参数法

焊接工艺参数法是减少焊接应力和控制焊接变形的常用方法,对控制焊接变形起着重要的作用。

大型结构件焊接中注重工艺的布置和焊接参数的选用。

具体包括以下几个方面:

(1)尽量采用较小热输入的焊接方法,如多层焊和CO2气体保护焊,焊接时可采用跳焊和分段焊法。

(2)选择合理的焊接顺序,尽量采用先内后外、从中间到两端、先短后长的对称焊接方法,使工件受热均匀。

(3)不同的材质之间焊接时,可以采用焊前预热、焊后回火的方法消除焊接应力。

(4)根据不同的材质、板厚和焊接位置和焊缝类型,合理选用焊接工艺参数,尽可能将焊接电流控制在下限值,以减小热输入。

3.3.2工装模具法

工装模具是大型结构件焊接中不可缺少的设备,它不仅能够提高生产效率、减轻工人的劳动强度,重要的是可以有效地控制焊接变形。

在实际生产中,工装模具主要有以下3种:

(1)搭焊平台:

大型结构件的焊接工艺,一般分为搭焊和焊接两步,搭焊是为了在焊接前固定各零件在工件中的位置.采用片件间点焊的方式使工件形成一个牢固的框架结构.由于框架结构承受焊接变形的能力远远强于平面结构.这样就大大提高了焊接件在焊接时抵抗变形的能力。

为了有效确定搭焊时各个片件(零件)的位置,保证工件的主要尺寸精度和位置精度.生产中多运用搭焊平台进行工件的整体搭焊。

(2)焊接变位机:

大型结构件的外形尺寸和其自身质量都比较大。

在焊接时很难调整工件的位置。

为了提高生产效率和焊缝质量,生产中常运用焊接变位机根据需要改变工件的空间位置。

任意调整工件焊缝的位置。

使焊缝处于最佳水平焊接状态,保证焊缝质量和焊接工艺性。

(3)焊件夹具:

大型结构件在搭焊和焊接时,工件和各片件(零件)在自身质量和焊接应力的作用下,很难保证位置固定不变,因此焊接件的各个片件(零件)除了用搭焊平台定位外。

还需要有效地夹紧,以提高工件抵抗变形的能力。

因此大型结构件在生产中还需使用各种通用夹具(如C形夹)和专用夹具(如在焊接中保证铲斗斗底尺寸的专用撑杆),保证焊接的精确性和可靠性。

3.3.3反变形法

由于焊缝在冷却过程中的收缩,致使焊接后工件外形尺寸减小。

为了弥补焊接中产生的收缩量,在大型结构件的生产中常采用反变形法。

这种方法是在生产中预先制造一个变形,使得这个变形量和焊后发生的变形方向相反而变形量基本相等。

焊接变形本身就是很复杂的课题。

由于大型结构件的尺寸和自身质量大、焊缝分布复杂,控制大型结构件的焊接变形就更加困难,而且大型结构件的生产成本较高。

只有降低产品的报废率,才能提高产品生产的经济性,因此控制大型结构件的焊接变形是十分重要的。

第4章钢结构焊接施工工艺

焊接是钢结构的主要连接方法,在建筑钢结构的建设中发挥了重要的作用。

本章详细分析了高强钢焊接、低温焊接和厚钢板焊接的施工工艺。

建筑钢结构具有自重轻、建设周期短、适应性强、外形丰富、维护方便等优点,其使用范围广泛。

不同的焊接方法有不同的焊接工艺。

焊接工艺主要根据被焊构件的材质、牌号、化学成分,焊件结构类型,焊接性能要求来确定。

首先要确定焊接方法,如手弧焊、埋弧焊、熔化及气体保护焊等等,焊接方法的种类非常多,只能根据具体情况选择。

确定焊接方法后,再制定焊接工艺参数,焊接工艺参数的种类各不相同,如手弧焊主要包括:

焊条型号(或牌号)、直径、电流、电压、焊接电源种类、极性接法、焊接层数、道数、检验方法等等。

预热是防止低合金高强钢焊接氢致裂纹的有效措施,可以控制焊接冷却速度,减少或避免热影响产生,同时还可以降低焊接应力,并有助于氢的逸出。

预热温度的确定和钢材材质、板厚、接头形式、环境温度、焊接材料的含氢量以及拘束度都有关系。

根据母材性能结合以往一些工程的施工经验,对于Q345钢材,40~60mm的板厚,预热温度80~100℃左右;

60~80mm的板厚,预热温度为120℃。

预热主要采用电加热和氧-乙炔火焰加热方法,预热范围为坡口及坡口两侧不小于板厚的1.5倍宽度,且不小于100mm。

测温点应距焊接点各方向上不小于焊件的最大厚度值,但不得小于75mm处。

4.1高强钢焊接施工工艺

4.1.1焊材选配原则

(1)强匹配。

强节点弱杆件:

焊接材料熔敷金属的强度、塑性、冲击韧性高于母材标准规定的最低值。

焊接接头(焊缝及热影响区)各项性能全面要求达到母材标准规定的最低值。

(2)兼顾焊缝塑性。

厚板焊接时按厚度效应后的强度选配焊材,节点拘束度大时可在1/4板厚以下配用低强焊材。

(3)满足冲击韧性要求。

必须重点选择焊材的韧性,使焊缝及热影响区韧性达到钢材的标准要求。

4.1.2高强钢焊接性评价方法

(1)碳当量计算评定法。

(2)热影响区最高硬度试验评定法。

(3)插销试验临界断裂应力评定法。

4.1.3最低预热温度确定方法

(1)裂纹试验控制。

根据斜Y坡口试样抗裂试验确定最低预热温度。

(2)硬度控制。

根据一定碳当量的钢材,其不同板厚T形接头角焊缝热影响区硬度达到350

HV对应的冷却速度(540℃时),查表确定焊接线能量。

(3)根据裂纹敏感指数、板厚范围、拘束度等级、熔敷金属扩散氢含量确定最低预热温。

(4)根据接头热输入、冷却时间和钢材的特定曲线图确定最低预热温度。

4.1.4焊接质量控制

(1)控制热输入和冷却速度。

控制焊接电流、电压、焊接速度以及熔敷金属800

℃~500

℃区间的冷却时间。

(2)控制焊缝中碳/硫/磷/氮/氢/氧的质量百分比。

选用优质碱性低氢焊材,采用良好的操作手法充分保护熔池金属(短弧、限制摆动、倾角稳定)。

(3)应力和变形控制。

选用高能量密度、低热输入的焊接方法,如气体保护焊;

用小线能量,多层多道焊接;

减小焊接坡口的角度和间隙,减少熔敷金属填充量;

采用对称坡口,对称、轮流施焊;

长焊缝应分段退焊或多人同时施焊;

用跳焊法避免变形和应力集中。

总之,对于高强钢的焊接,应根据钢材本身的强化机理和供货状态,综合考虑其性能要求,合理选择焊接材料和试验方法对其焊接性作出评价,制定合理的焊接工艺,以指导实际焊接生产。

对该钢种的焊接应主要考虑采取措施以降低其冷裂倾向。

在焊接时应严格控制层间温度和焊接线能量,防止接头出现弱化现象。

4.2低温焊接施工工艺

4.2.1焊材的选择

在低温环境中,应尽量选择低氢或超低氢焊材,对焊材严格执行烘焙和保温措施。

4.2.2焊前防护

在焊接作业区域搭防护棚,使焊接区域形成相对封闭的空间,减少热量的损失,若无条件搭设防护棚,应该采取其他有效措施对焊接区域进行防护;

气体保护焊时,焊接气瓶也应采取相应措施进行保温。

4.2.3焊接质量控制

(1)预热和层间温度。

低温环境下的预热温度应稍高于常温下的焊接预热温度,加热区域为构件焊接区各方向大于或等于二倍钢板厚度且不小于100mm范围内的母材,焊接层间温度不低于预热温度或标准(JGJ81—2002)规定的最低温度20℃

(两者取高值)。

(2)加大定位焊时的热输入。

适当加大定位焊的热输入,增大焊缝截面和长度,并采用和正式焊接相同的预热条件,不在坡口以外的母材上打弧,熄弧时弧坑一定要填满,可以有效减少由于定位焊接引起的收缩裂纹。

(3)采用合理的焊接方法。

尽量使用窄摆幅,多层多道焊,严格控制层间温度。

(4)焊接后热及保温。

焊接后及时对焊接接头进行后热保温处理,利于扩散氢气的逸出,防止因冷速过快而引起的冷裂纹,同时适当的后热温度还可以适当降低预热温度。

总之,钢结构低温焊接施工前,一定要根据实际情况做好焊接工艺评定试验。

必要时还要针对具体钢种进行低温焊接性试验,制作出适合的焊接工艺指导书以指导实际焊接。

另外,在低温环境下,对焊工操作的不良影响也应给予足够重视,一般环境温度不宜低于-15

℃。

4.3厚钢板焊接技术

4.3.1厚板焊接

建筑钢结构中厚钢板得到大量的使用,如北京新保利大厦工程使用的轧制H型钢翼板厚度达到125

mm,国家体育场(鸟巢)工程用钢最大板厚达110

mm。

大量钢结构工程采用厚钢板,促进了厚钢板焊接技术的发展,同时也丰富了建筑用钢的范围。

厚钢板焊接的关键是防止由于焊接而产生的裂纹和减少变形,应主要考虑以下几点:

(1)选用合理的坡口形式。

如尽量选用双U或X坡口,如果只能单面焊接,应在保证焊透的前提下,采用小角度、窄间隙坡口,以减小焊接收缩量、提高工作效率、降低焊接残余应力。

(2)合理的预热和层间温度。

(3)后热和保温处理。

4.3.2焊缝清理及处理

多层和多道焊时,在焊接过程中应严格清除焊道或焊层间的焊渣、夹渣、氧化物等,可采用砂轮、凿子及钢丝刷等工具进行清理。

从接头的两侧进行焊接完全焊透的对接焊缝时,在反面开始焊接之前,应采用适当的方法(如碳刨、凿子等)清理根部至正面完整焊缝金属为止,清理部分的深度不得大于该部分的宽度。

每一焊道熔敷金属的深度或熔敷的最大宽度不应超过焊道表面的宽度。

同一焊缝应连续施焊,一次完成;

不能一次完成的焊缝应注意焊后的缓冷和重新焊接前的预热。

加筋板、连接板的端部焊接应采用不间断围角焊,引弧和熄弧点位置应距端部大于100mm,弧坑应填满。

焊接过程中,尽可能采用平焊位置或船形位置进行焊接。

第5章CO2气体保护焊在大型钢构件中的使用

5.1起重机结构件的CO2气体保护焊

5.1.1箱型梁的焊接

1.结构及材质

箱型梁是由上、下盖板和隔板组成,其结构如图5-1所示。

盖板厚度为6~24mm,高度为800~2500mm;

隔板厚度为6~12mm。

其中主承载梁采用T形钢,使承载焊缝由角焊缝变成对接接头,改善焊缝的受力状态,提高使用寿命。

(a)结构图(b)截面形状

图5-1起重机箱型梁架的结构

1-盖板;

2-腹板;

3隔板

起重机箱型梁架的钢板一般采用Q235和16Mn钢板,除拼板是对接焊缝外,其余焊缝都是角焊缝,焊脚K=6~10mm。

四条长焊缝可以采用埋弧焊或CO2自动焊,其余全部采用CO2半自动焊进行焊接。

2.焊接工艺参数

起重机箱型梁CO2气体保护焊的焊接工艺参数见表5-1。

表5-1起重机箱型梁CO2气体保护焊的焊接工艺参数

焊丝直径/mm

焊接电流/A

焊接电压/V

焊接速度/(cm·

min-1)

焊丝伸出长度/mm

气体流量/(L·

Ø

1.2

270~300

27~30

60~70

15~20

5.1.2卷筒的焊接

起重机的大直径卷筒一般可用卷板机直接卷制成,小直径卷筒通常都采用水压机压成半圆,拼焊成筒节后,再对接成整体卷筒。

卷筒材料采用09Mn2或16Mn钢板,厚度为22~70mm。

起重机卷筒的结构如图5-2所示。

图5-2重机卷筒的结构图图5-3卷筒环焊缝坡口形式和装配要求

2.焊接工艺

起重机卷筒环焊缝焊接可采用粗丝自动CO2气体保护焊,选用H08Mn2SiA焊丝。

卷筒环焊缝坡口形式和装配要求如图5-3示。

卷筒焊缝焊接采用多层多道焊,除打底层是单道焊外,其余每层都有两层焊道,焊接时,焊枪的偏移量为60~80mm。

起重机卷筒环焊缝的CO2焊工艺参数见表5-2。

表5-2起重机卷筒环焊缝的CO2焊工艺参数

焊道序号

焊接速度/cm·

喷嘴高度/mm

气体流量/L·

min-1

1~5

450~520

29~31

76

30~50

8~15

67~75

6~9

540~600

32~34

52

10以上

600~700

36~40

42

为了保证坡口融合良好,焊接过程要不断调整焊丝的对中位置。

并且应根据坡口深度随时更换导电嘴。

随着焊肉的变厚,坡口深度的减小,必须更换短导电嘴,才能保证喷嘴和工件表面的距离,起到良好的保护效果。

5.1.3工字型吊车梁的焊接

工字型吊车梁的翼板厚度18~22mm,腹板厚度14mm,车梁长度6~12m,高度为1~1.5m,腹板和翼板的T形接头要求焊透。

吊车梁的材质为16Mn钢。

吊车梁的腹板边缘为I形坡口。

工字型吊车梁采用CO2气体保护焊代替埋弧焊主要有以下优点:

(1)简化生成工序,开I形坡口,省掉了清根、打磨、除焊渣等工序。

(2)生产率高。

每一条焊缝只需焊一道,而埋弧焊每条焊缝必须焊两道。

(3)节约焊材和电能。

由于填充金属少,每1m工字梁可节约焊丝1kg左右,消耗的电能仅为埋弧焊的50%左右。

工字形吊车梁的焊接采用H08Mn2SiA焊丝,CO2气体的纯度要求大于99.99%。

工字梁腹板和翼板组装时尽量顶紧,以减少装配间隙。

在船型位置焊接,焊完正面焊缝后,再焊反面焊缝。

焊接过程中,为了保证焊透,焊丝端头应偏离翼板2~3mm,如图5-4所示。

吊车梁CO2气体保护焊的工艺参数见表5-3所示。

表5-3吊车梁CO2气体保护焊的工艺参数

焊丝

CO2气流量/L·

H08Mn2SiA

670~720

39~41

42~47

30~35

38~45

图5-4工字型吊车梁角焊缝的焊丝对中位置

结 论

本文通过对钢结构的CO2气体保护焊工艺的分析得出以下结论:

1.CO2气体保护焊有很多优点,广泛用于钢结构的焊接,对于提高焊接生产率发挥着重要的作用。

2.CO2气体保护焊焊接工艺要求严格,这也是保证其焊接性能好坏的关键。

3.大型结构件的尺寸和自身质量大、焊缝分布复杂等特点,且多数的钢结构都能够很好地利用CO2气体保护焊进行焊接,但焊接过程中会产生一些焊接缺陷,我们需要采取一些措施,尽量避免缺陷的产生,才能使其更好地满足生产需要。

4.通过工艺分析,并对坡口形式、焊缝位置、焊接参数、焊接顺序等的控制以更好地进行焊接。

谢辞

大学生活一晃而过,回首走过的岁月,心中感慨良多。

首先真诚的感谢我的指导老师闫红彦老师,感谢她在忙碌的工作中挤出时间来帮我审查、修改论文,并给我提出许多宝贵的建议,使我的论文得以顺利完成。

彦老师严谨细致、一丝不苟的作风一直是我学习、工作中的榜样,她不仅陪伴我们走过了三年的大学生活,还是我们获得知识的源泉。

感谢大学三年学习期间给我诸多教诲和帮助的湖南工业职业学院的各位老师,感谢我的专业课老师岳静老师、罗杨老师老师、蔡素玲老师和沈小淳老师,你们给予的指导和教诲我将永记在心里。

在这里,还要特别感谢三年来陪伴在我身边的宿舍兄弟和其他的同学及朋友们,感谢他们在生活和学习中给我的鼓励和帮助,使我度过了快乐充实的大学生活!

。

一个人生活世界并不是孤立的,正是有了人和人之间的相互帮助和鼓励,生活才变得更加灿烂。

我感谢可以拥有这样一个空间,让我对所有给予我关心和帮助的人说声“谢谢”!

在今后的岁月里我会继续努力,好好工作,好好生活!

参考文献

[1]雷世明,焊接方法和设备,机械工业出版社,2008

[2]邓洪军,金属熔焊原理,机械工业出版社,2008

[3]李莉,焊接结构生产,机械工业出版社,2008

[4]赵丽玲,焊接专业英语,机械工业出版社,2008

外文资料翻译

DiscussionOnReducingCO2GasShieldedArcWeldingSpatter

CO2gasshieldedweldinghaslowcost,highefficiency,smalldeformation,oilandrust-resistant,easytooperate,andotheradvantages.Butbecauseofseveresplashing,ithasgreatlyrestrictedthepromotionandapplicationoftheCO2gasshieldedwelding.SplashcausedbyoxidationisduetoCO2gas,COgeneratedcannotescapefromthemoltenpooltimely,andunderhightemperature,intenseexplosionsplashtakesplace.Therearealsoinstantshortcircuit,electro-explosivespattersplashandmetallurgicalsplash;

alargesplashiscausedwhenthedropletbecomeslargedroplet-shaped.Measuressuchasselectionofweldingparametersandadjustmentofmetallurgyshouldbetakentoreducesplashing.

1.TheCausesofSplash

(1)ThesplashcausedbyCO2gas

ThisspatterisduetooxidationcausedbyCO2gas,intheweldingofcarbonsteel,inthemetalbaththefollowingreactionoccurs:

CO2+Fe=FeO+CO;

Fe+O=FeO;

CO2=CO+l/2O2;

O2=2O

Metalandmoltenpoolinoxidationreactionsareveryintense,duetoFeOdissolvedinthemoltenpoolisrestoredbyCelement,namely:

FeO+C=Fe+CO

DuetotheCOgeneratedcannotescapetimelyfromthepool,theyformpores.Underhigharctemperature,COgasinmetalcausestheviolentexplosionsplash.

(2)Characteristicsofthetransition

①Shortcircuittransition

Theweldingspatterofshortcircuittransferismainlyfromtheshortinitialtransientandthelateelectricalexplosionsp