教案凹凸体锉后配》Word格式文档下载.docx

《教案凹凸体锉后配》Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《教案凹凸体锉后配》Word格式文档下载.docx(9页珍藏版)》请在冰豆网上搜索。

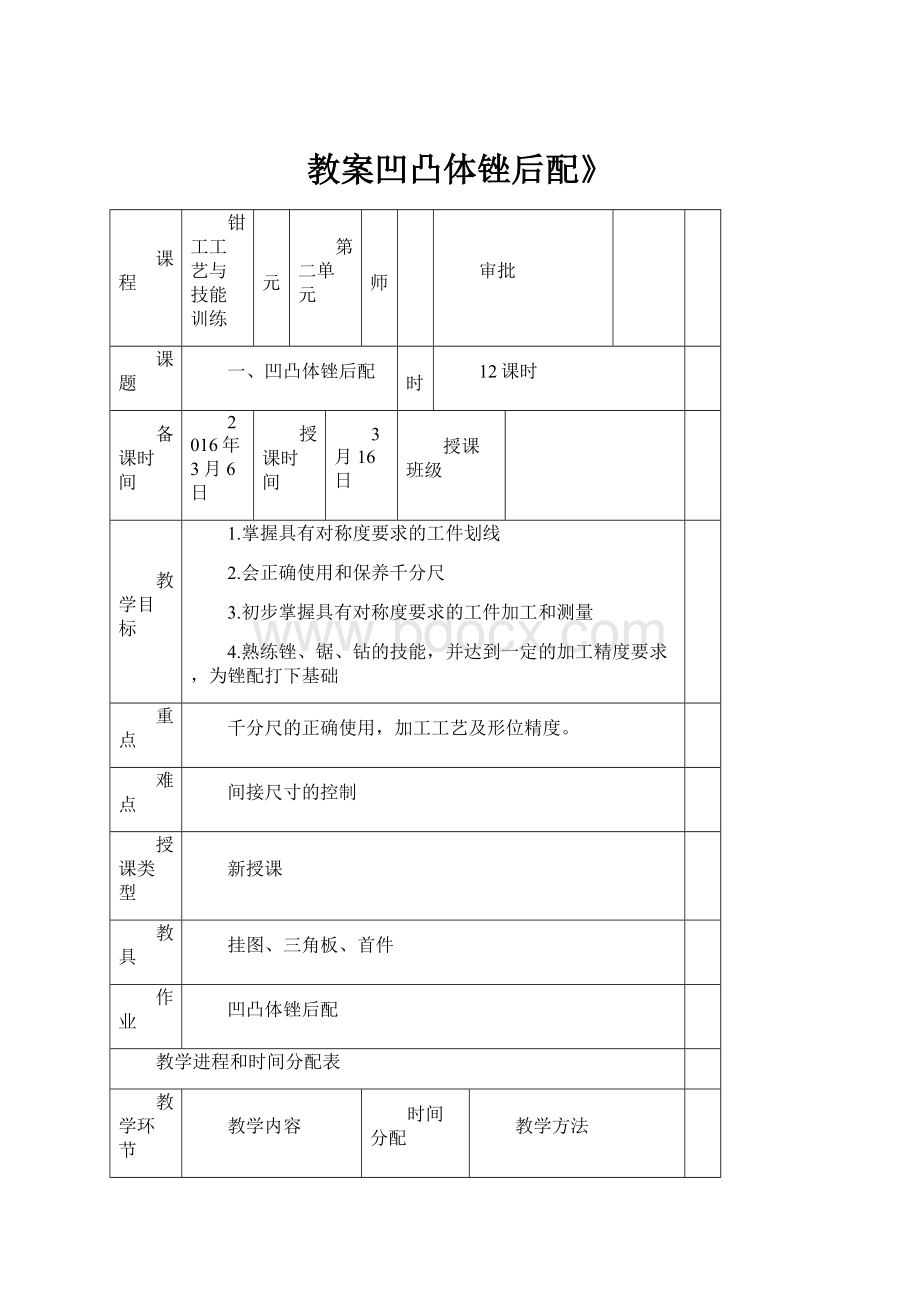

2.会正确使用和保养千分尺

3.初步掌握具有对称度要求的工件加工和测量

4.熟练锉、锯、钻的技能,并达到一定的加工精度要求,为锉配打下基础

重点

千分尺的正确使用,加工工艺及形位精度。

难点

间接尺寸的控制

授课类型

新授课

教具

挂图、三角板、首件

作业

凹凸体锉后配

教学进程和时间分配表

教学环节

教学内容

时间分配

教学方法

组织教学

1.清点人数,强调纪律

2.领用本课题使用的材料及工、量、刃具

3分钟

讲述法

导入新课

讲述配合,导入本课题

2分钟

入门教学

1.相关工艺知识

2.生产实习图

3.实习步骤

4.注意事项

40分钟

首件

挂图

示范教学

1.千分尺的使用

2.尺寸及形位精度的控制

3.试配技巧

1小时

演示法

师生互动法

巡回指导

1.工艺执行情况 2.解难答疑

3.纠偏 4.安全维护

10小时

师生交流法

结束指导

1.总结成绩,指出存在的问题

2.场地卫生及安全文明生产要求

15分钟

归纳讲述法

填写实习卡片(课前已完成)

教 学 内 容

及备注

1.检查学生到场实习情况,并作好记录

2.检查学生“两穿一戴”情况,并作好记录

3.强调实习安全要求

讲述配合的要求,导入本课题。

课题分析:

本次课题是一个典型的对称形体配合课题,要求同学们一定严格执行工艺规程,控制好尺寸精度和形位精度及表面粗糙度。

课题一、凹凸体锉后配

一、相关工艺知识

1、对称度的概念:

它表示零件上两对称中心要素要保持在同一中心平面内的状况。

(1)对称度误差是指被测表面的对称平面与基准表面的对称平面间的最大偏差距离△,如图1所示。

(2)对称度公差带是相对基准中心平面对称配置的两个平行平面之间的区域,如图2所示公差值为t。

图1对称度误差图2对称度公差带

2、对称度的测量

(1)千分尺的识读千分尺(又称分厘尺)以螺杆作为运动零件进行长度测量。

千分尺螺杆螺距为0.5mm,当活动套筒管转一周时,螺杆就推进0.5mm。

固定套管(主尺)上每格刻0.5mm,活动套筒圆锥周上共刻50格,因此当活动套管转一格时,轴杆就推进0.5÷

50=0.01mm.

一般测量平面间的尺寸时,应在工件四角和中间共测五点。

读取工件的测量尺寸,要先看清内套筒露出的数值(毫米或半毫米)

是多少,然后再看外套管的刻线和内套筒的横刻线所对齐的数值,最后将两个数值相加就是千分尺对工件的测量值。

(2)千分尺的使用和保养

①测量前应检查零位的准确性。

②测量时,千分尺的测量面和工件的被测表面应擦拭干净,以保证测量准确。

③千分尺可单手或双手握持对工件进行测量,单手握测时旋转力要适当,一般应先转动活动套管,当测量面刚接触工作表面时再改用棘轮,以控制一定的测量力,这样才能得到正确的读数。

④千分尺用毕后应揩净,并对测量面作涂油防锈。

⑤量具不可与工具、刀具、工件混放,用好后须放入盒内。

⑥应定期送计量部门进行精度鉴定。

(3)对称度的测量方法测量被测表面与基准表面的尺寸A和B,其差值之半即为对称度误差值。

如图4所示。

a)b)

图3对称度测量

(4)对称形体工件的划线

对于平面对称工件的划线,应在形成对称中心平面的两个基准面精加工后进行。

划线基准与该两基准面重合,划线尺寸则按两个对称基准平面间的实际尺寸及对称形体的要求尺寸计算得出。

实物演示法

(5)对称度误差对转位互换精度的影响按图5、6说明如下:

当凹、凸件都有对称度误差为0.05mm,且在一个同方位配合达到间隙要求后,得到两侧面平齐,而转位180°

作配合,就产生两基准面偏位误差,其总值为O.10mm。

图4同方位配合图5转住后的配合

二、生产实习图(图6)

(详图见实习卡片)

图6凹凸体锉后配

三、实习步骤

1、准备毛坯尺寸为62mm×

82mm×

8mm的Q235钢一件,按图样要求锉削好外廓基准面,达到尺寸

mm、

mm,以及垂直度、平面度和表面粗糙度要求。

2、按图样要求,用高度尺划出凸、凹形体所有加工线,并钻工艺孔4×

Φ3mm.

3、加工凸形面

(1)按照划好的线锯去一角。

粗、精锉两垂直面。

根据80mm

首件演示法

处的实际尺寸,通过控制60mm的尺寸误差值(本处应控制在80mm处实际尺寸减去

mm的范围内),从而保证达到

mm的尺寸要求;

同样根据60mm处的实际尺寸,通过控制40mm尺寸误差值(本处应控制在1/2×

60处的实际尺寸加

mm的范围内),从而保证在取得尺寸

mm同时,又能保证其对称度在0.10mm内。

(2)按照划线锯去另一垂直角。

用上述方法控制并锉对尺寸

mm,至于凸形面的

mm的尺寸要求,可直接测量锉对。

4、加工凹形面。

(1)用钻头钻出排孔,并锯除凹形面的多余部分,然后粗锉至接触线条。

(2)细锉凹形体顶端面,根据80mm处的实际尺寸,通过控制60mm的尺寸误差值(本处与凸形面的两垂直面一样控制尺寸),从而保证达到与凸形件端面的配合精度要求。

(3)细锉两测垂直面,两面同样根据外形60mm和凸形面20mm的实际尺寸,通过控制20mm的尺寸误差值(如凸形面尺寸为19.95mm,一测面可用1/2×

60处的尺寸减去

mm,而另一侧面必须控制1/2×

60处尺寸减去

mm),从而保证达到与凸形面20mm的配合精度要求,同时也能保证其对称度精度在0.10mm内。

5、全部锐边倒角,并检查全部尺寸精度。

6、锯割,要求达到尺寸

mm,锯面平面度0.5mm,不能锯下,留有3mm不锯,最后修去锯口毛刺。

四、注意事项

1、为了能对20mm凸、凹形的对称度进行测量控制,60mm处的实际尺寸必须测量准确,并应取其各点实测值的平均数值。

2、20mm凸形面加工时,只能先去掉一垂直角料,待加工至

所要求的尺寸公差后,才能去掉另一垂直角料。

由于受测量

巡回指导10小时

工具的限制,只能采用间接测量法,来得到所需要的尺寸公差。

3、采用间接测量方法来控制工件的尺寸精度,必须控制好有关的工艺尺寸。

例如为保证20mm凸形面的对称度要求,用间接测量控制有关工艺尺寸,在最大控制尺寸下,取得的尺寸19.95mm,这时对称度误差最大左偏值为0.05mm,在最小控制尺寸下,取得尺寸20mm,这时对称度误差最大右偏值为0.05mm.

4、当实习件不允许直接配锉,而要达到互配件的要求间隙,就必须认真控制凸、凹件的尺寸误差。

5、为达到配合后的转位互换精度,在凸、凹形面加工时,必须控制垂直度误差(包括与大平面B的垂直)在最小的范围内。

6、在加工垂直面时,要防止锉刀侧面碰坏另一垂直侧面,因此必须将锉刀一侧在砂轮上进行修磨,并使其与锉刀面夹角略小于90°

(锉内垂直面时),刃磨后最好用油石磨光。

1.尺寸及形位精度的控制。

按照凹凸体锉后配的要求,先加工凸形面,按加工步骤执行;

再加工凹形面,按加工步骤执行。

确保尺寸精度,形位精度,表面粗糙度。

2.用千分尺测量凹凸体尺寸,并要求取偏差中的中间值。

3.示范操作凸形体按照划好的线锯去一角的加工方法,及对称度、间接尺寸控制方法。

达到图上要求。

4.用首件示范试配方法。

1.检查学生的工艺执行情况,对违反工艺的学生严肃批评,教育学生养成良好的工艺操作习惯。

2.解决学生在实习操作中遇到的困难以及疑点,提高学生的操作技能和技巧。

3.纠正学生在实习操作中的一些错误加工方法,正确引导学生实习操作。

4.教育学生安全文明实习,安全为了实习,实习必须安全。

1.总结本次课题的成绩,指出存在的问题同,要求学生改正。

2.场地卫生要求及安全文明实习要求。

板书设计

一、教学要求

二、重点

三、难点

四、相关工艺

五、加工步骤

六、注意事项

附

实习卡片