装备管理目标与措施Word格式.docx

《装备管理目标与措施Word格式.docx》由会员分享,可在线阅读,更多相关《装备管理目标与措施Word格式.docx(14页珍藏版)》请在冰豆网上搜索。

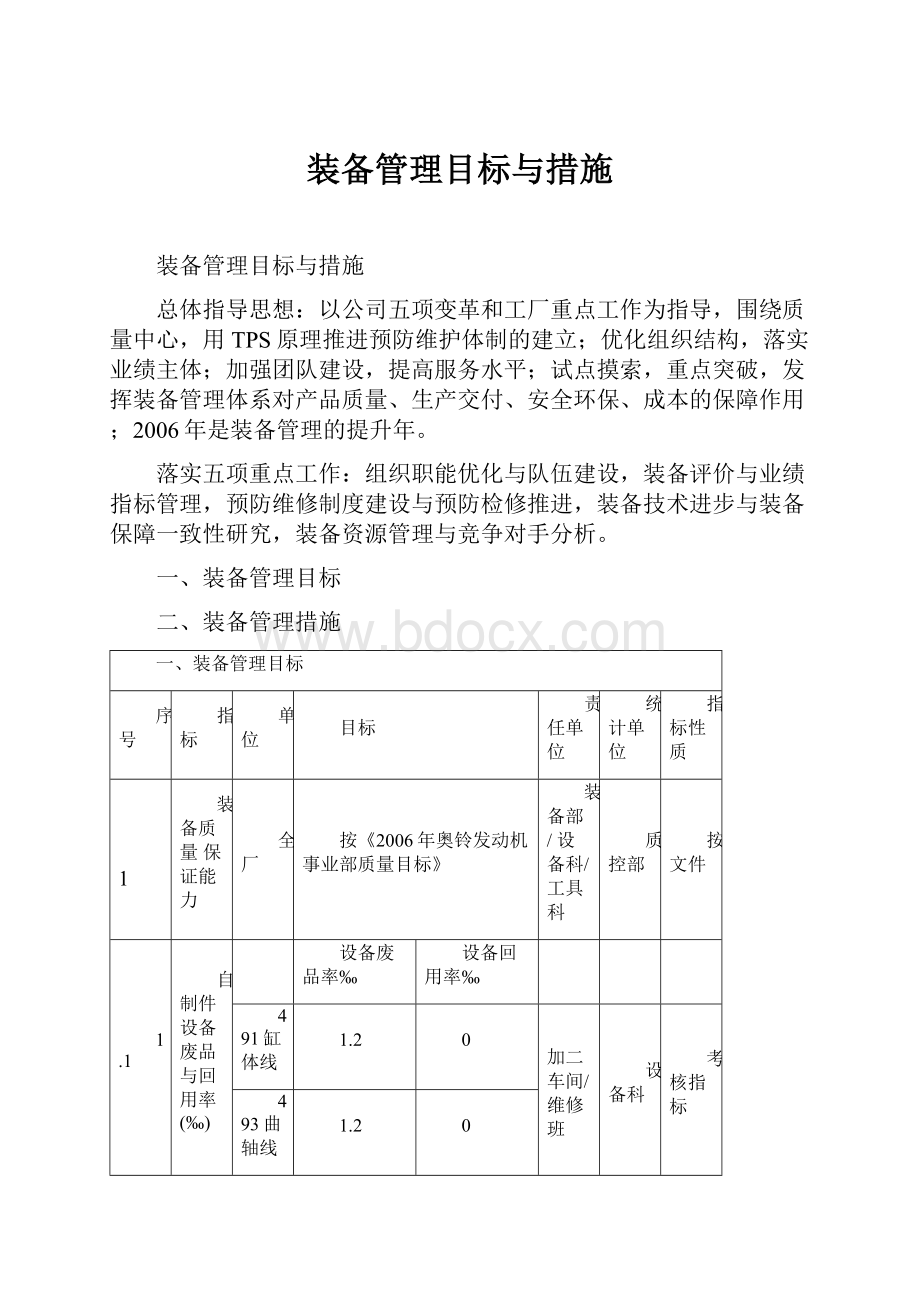

491缸体线

1.2

加二车间/维修班

设备科

考核指标

493曲轴线

493缸体线

加一车间/

维修班

493缸盖线

483缸体线

装配、试机故障项次

装配与试车线

装配车间/维修班

1.3

关键重要设备Ppk

各生产线

≥1.33

加一车间/维修班、加二车间/维修班、装配车间/维修班

评价

1.4

一般设备Ppk

≥1.0

2

装备经济指标

2.1

维修费用

日常费用(各单位辆份*产量和)+专项费用

装备部/设备科

财务部

月度核算季度考核

其中

13元/辆

加一车间

财务部/设备科

35元/辆

30元/辆

493曲轴线(含热处理)

40元/辆

加二车间

25元/辆

装配与试车

12元/辆

装配车间

物管科

2元/辆

质量部

0.63元/辆

公共设施及厂房

8.8元/辆

其它

1.2元/辆

装备部

2.2

能源消耗

2.2.1

能源消耗---水费

按财务部指标,设备科统计,财务部考核

制造部/各车间

2.2.2

能源消耗---电费

2.3

工装、刀具费用(不含工位器具和量检具)

日常消耗(各单位辆份*产量和)+专项费用

装备部/工具科

25元/辆

财务部/工具科

30元/辆

37.5元/辆

65元/辆

40元/辆

装配试车

8元/辆

其他单位

1.5元/辆

2.4

量检具消耗(含维修)

按财务指标

质控部计量理化室

2.5

工位器具(含维修)

生产计划科

2.6

库存资金占用

2.6.1

设备备件资金占用

2.6.2

工装、刀具备件资金占用

工具科

2.6.3

量检具备件资金占用

计量理化室

3

装备运行指标

3.1

设备完好率

94%

装备部/设备科

设备科/技术科

关键设备

100%

各车间

加一车间各生产线

93%

加二车间各生产线

95%

装配车间各生产线

97%

3.2

设备故障率

0.65%

设备故障率%

设备平均故障强度(小时/次)

生产计划科/设备科

0.65

2.5

加二车间/维修

0.7

加一车间/维修

总装试车

0.1

0.75

总装车间/维修

3.4

刀具故障停机率

0.08%

设备事故/工装事故

各单位

归口单位

3.5

在用量检具合格率

各生产线、质检科

技术科/计量

4

装备维护指标

4.1

责任设备予检修计划完成率

各生产线/公共设施

检修责任单位

设备科/使用单位

4.2

设备不完好整改完成率

各车间/维修班

4.3

装备使用保养

设备保养

上等率

设备正确使用率

工装正确使用率

4.3.1

主要生产设备(工装)

制造部

96%

设备科/工具科

总装、试车

98%

总装车间

4.3.2

辅助生产设备

机修车间

机修车间

5

管理指标

5.1

装备管理专项工作计划与任务

考核

5.2

设备备件定点率

80%

5.3

工装备件定点率

90%

5.4

预防性维修费用比例

35%

财务部/装备部

5.5

非生产时间预防性维护工时比例

30%

设备科/人力科

5.6

固定资产管理

损失为0

各使用单位

设备科/财务部

5.7

机修工时完成率

辅助工人月均182工时,总体完成率95%

1、装备管理职能与组织机构优化

(1)明确设备管理两级职能和职责。

(2)工装管理业务整合。

(3)装备管理资源配备、调整。

(4)修订和完善各项管理制度。

2、落实装备管理主要业绩指标与责任,以目标和业绩为导向开展装备管理的各项工作,修订和完善装备管理考核细则。

(1)装备部对工厂的装备管理目标负责:

装备对产品的保证作用:

设备和工装质量废品与回用品率;

(质量部提供数据)

装备对生产交付的保证作用:

设备工装故障率;

(以生产计划科数据为准)

设备维修费用和工装消耗费用;

(财务部数据为准)

设备备件和工装库存;

设备完好率。

(设备科数据/技术科确认)

(2)设备科对工厂部分装备管理目标和过程目标负责:

全厂设备质量废品与回用品率;

全厂设备故障率;

全厂设备维修费用;

设备备件库存;

设备完好率。

责任检修计划完成率;

技改计划完成率;

预防维修费用比例;

装备专项工作计划。

(3)工具科对工厂部分装备管理目标和过程目标负责:

全厂工装质量废品与回用品率;

全厂工装故障率和故障强度;

全厂工装消耗费用;

工装备件库存;

(4)机修车间对部分装备管理目标和过程目标负责:

维修制造工时;

设备保养上等率;

消耗成本;

责任检修计划完成率;

(5)各车间对本车间装备管理目标和部分过程目标负责:

车间设备质量废品与回用品率;

车间设备故障率与故障强度;

车间设备维修费用和工装消耗费用;

车间设备完好率。

设备保养上等率(对操作人员);

设备与工装正确使用率(对操作人员);

责任检修计划完成率。

预防维修工时比例。

3、预防维修的推进

(1)TPS原理应用与推进;

(2)推进操作人员的设备和工装的自主维护与改善活动;

(3)以493加工线设备和试车台架设备为重点建立设备预防维修标准和制定设备大修计划。

(4)通过技术、质量部门提供的过程数据的分析,推进设备Cmk评估,指导设备精度的预知性维护;

提高设备改进预防输入的准确性,提高改进成效。

(5)建立设备故障分析制度,进一步提高设备预防性维护的针对性。

(6)制定关键重要设备重大故障的应急计划,最大限度的降低停工风险。

(7)强化予检修计划执行的严肃性;

细化设备各种维护的记录与设备验证,提高设备装备维护质量。

(8)加强装备使用、维护、保养的日常检查督促,强化操作人员的装备保养的养成性。

(9)以493加工线为重点,以493曲轴线(包括热处理)、493缸体线为突破口,建立预防性维护制度。

强行推进周六、周日和节假日等的红班维修,车间红班维修工时达30%。

(10)在控制维修成本下的全方位利用维修资源。

(11)恢复开展设备液压油箱清洗过滤的预防维护工作。

4、装备技术进步与装备保障一致性研究

(1)通过曲轴连杆颈磨床840D系统改造、车拉或内铣数控改造、493缸体缸孔精镗机床数控系统升级与补偿功能恢复完善、工控机控制系统升级等项目的实施,推动数控新技术的应用与推广。

(2)进行工位器具设计研究,提供物流保障和减少质量衰减;

通过刀具新技术的推广应用和刀具图纸实物一致性的改进与质量控制,提高刀具保证能力和性价比,进一步控制和降低刀具消耗。

完成491缸体三菱刀盘国产化与改进工作。

(3)通过用8D方法解决多砂轮磨床加工质量、缸盖座圈导管底孔加工质量、全厂清洗机清洗质量等问题,培养设备和工装的技术分析和应用管理能力,

(4)建立以装备技术状况完好为基础的装备分析改进管理制度,加强改进方案和效果评估与改进技术资料档案的控制,通过不断地检查、整改、考核,保证设备完好率。

(5)通过过程Cmk评估与改进措施的实施,从本质上提高装备保障一致性。

(6)完成全厂工装台帐编制与图纸核对,有明细、储备定额、消耗定额、品牌与供货单位、制造周期,保证图纸同实物一致。

建立工装以旧换新制度,加强现场在用工装数量和状态的控制。

(7)通过完善对设备技改方案的输入和实施的评审与验证制度及初期管理,改善装备保障水平和管理水平。

(8)建立设备在线检测仪表控制台帐,纳入计量体系,完善和控制设备的技术状况。

5、装备资源管理与竞争对手分析

(1)以493曲轴、493缸体、试车设备维修与管理为重点,通过数控与PLC自动控制专业培训、测量与试验设备专业培训、拧紧技术与设备专业培训、机械液压设备专业培训、设备维护技术专业培训等培养设备维修管理专业技术人员。

(2)强化各级人员装备管理业务流程和作业标准的培训与执行。

(3)进一步完善装备基础台帐和档案,全面了解装备现场技术和利用状况,发挥装备效率。

(4)学习、了解、研究国内外企业装备管理与维修体制和方法,不断完善工厂预防维护体制。

(5)收集设备、设备功能部件、元器件和工装的国内外标准、样本、设计、维修技术,建立装备选型应用标准。

(6)收集国内外装备、设备工装备件、维修改造的供应商资源和行业应用情况,通过分析比较,不断提高装备性价比和优化供应商资源。