线材成品检验规范Word文档下载推荐.docx

《线材成品检验规范Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《线材成品检验规范Word文档下载推荐.docx(16页珍藏版)》请在冰豆网上搜索。

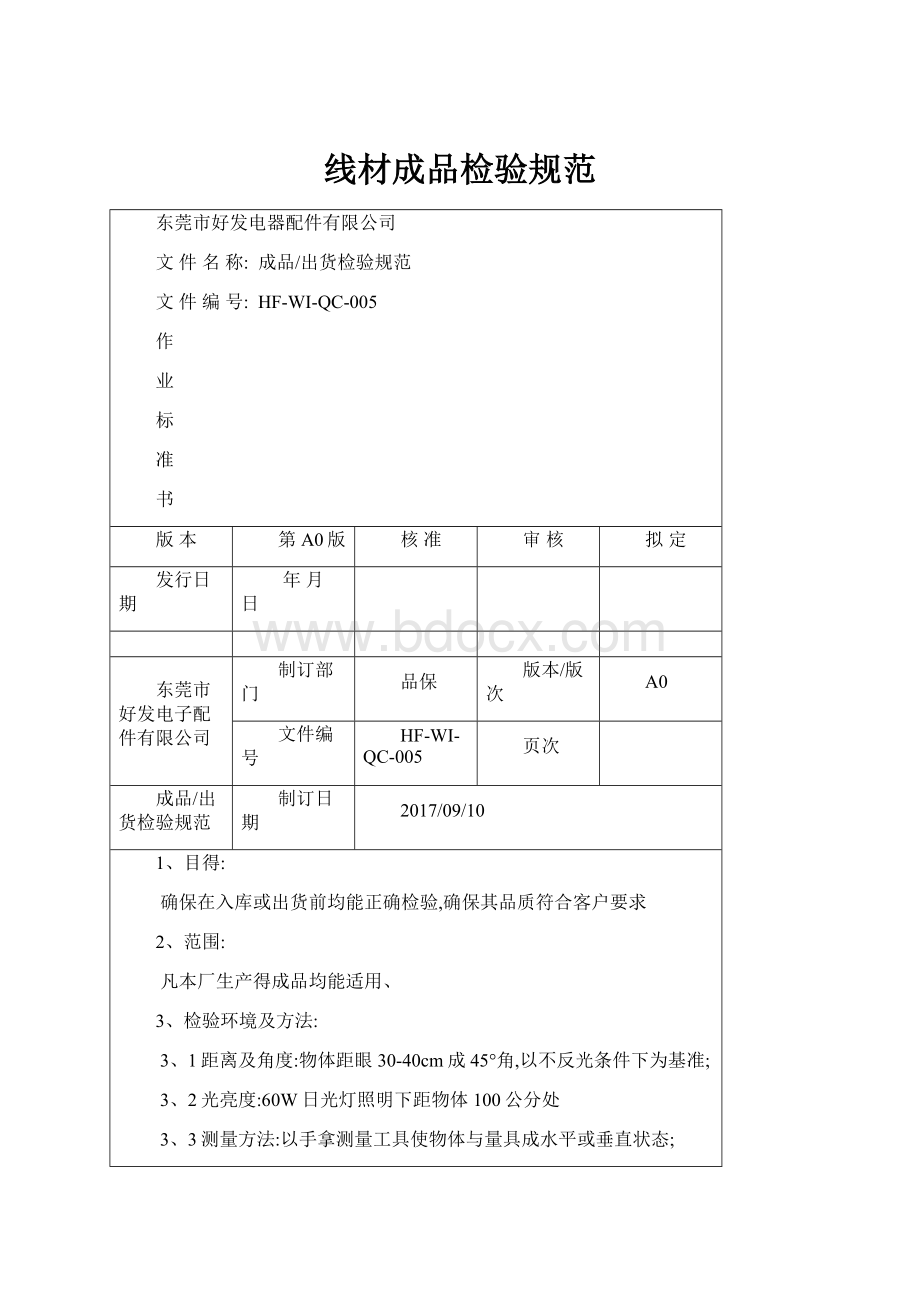

物体距眼30-40cm成45°

角,以不反光条件下为基准;

3、2光亮度:

60W日光灯照明下距物体100公分处

3、3测量方法:

以手拿测量工具使物体与量具成水平或垂直状态;

3、4成品测试时,用握距离插头5-15公分处,必要时作上下左右45°

摇摆各一次;

3、5品管检验时参照MTL-STD-105E表Ⅱ级抽样计划表(或依客户要求):

AQL值:

CR:

0MA:

0、4MI:

1、0

3、6QA检验报告对尺寸检验(记录5组或依客户要求)

4、检验项目:

4、1尺寸

检查部位

缺点名称

缺点说明

缺点判定

检验设备

CR

MA

MI

各部位尺寸

尺寸过长

产品各部位尺寸长于工程图要求

★

卷尺、游标卡钢尺测量

尺寸过短

产品各部位尺寸短于工程图要求

4、2电气测试:

短路

两相距之回路互相导

仪器测试

断路

各个回路内不能导通

错位

两个或两个以上独立回路头尾相互错接形式不导通

绝缘

绝缘不良

不符合工程图导通阻抗值设定值得要求

高压

高压通不过

不符合工程图高压设定值得要求

两个或两个以上独立回头尾相互错接形成不导通

导通阻抗

导通阻抗不良

不符合工程图导通阻抗设定值要求

不符合工程图高压设定值要求

仪器测试及高压机

INT

间接不良

产品测试处于不稳定状态

4、3检验项目:

外观

检验设备及方法

PLUG头

PLUG头不符

PLUG头规格错误

测量、目视

电镀不良

PLUG头电镀层脱落起斑点

目视

PLUG头氧化

PLUG头表层氧化生锈ф≧0、5mm

卡尺、目视

PLUG头刮伤

PLUG头表面刮伤见底色

PLUG头撞伤变形

PLUG头受外力影响导致撞变形

PIN不良

正极弹片变形或下陷

PLUG沾有异物

PLUG头表面沾到锡点或其它杂物

PLUG头内有金属片、异物影响电性

PLUG头内冲胶

PIN孔以及PLUG头缝隙内冲胶

PLUG绝缘环伤

PLUG绝缘环损伤>0、2*1、0mm

软尺测量

头部(磁环)外模

外模不符

外模成型模具不符合制作要求

胶料用错

胶料材质、颜色不符合制作要求

铁壳浮高

成型后铁壳浮出胶面0、4mm以上

成型后铁过浮出胶面0、8mm以上

外模裂缝

成型裂缝≦0、2*10mm

目视、卡尺比对

成型裂缝>0、2*10mm

流纹

成型外模正面流纹现象≧0、5*5mm

成型外模背面流纹现象≧0、8*10mm

杂质、混料

塑胶料混入其它类物,成型后浮于外模正面0、5mm较明显

塑胶料混入其它异物,成型后浮于外模背面0、8mm较明细

缩水

外模正面缩水凹陷>0、3*5mm较明显

目视、量测

外模背面缩水凹陷>0、3*5mm较明显

进料口大

成型后进料点凹陷或料头残留>1mm

外模变形

成型后外模翘曲、歪头瞧上较明显

亮面

成型外模正面喷脱模剂过多,出现光滑ф5mm

成型外模背面喷脱模剂过多,出现光滑ф10mm

雾面

成型外模正面温度不不够,出现雾状正面ф5mm

成型外模背面温度不不够,出现雾状正面ф10mm

烧胶

成型外模因胶料过热面分解产生变黄

光泽

塑胶沾到丙酮水、环已酮

缺料

成型不完整,可以瞧到铜丝、铜箔、铁壳

溢料

成型时,冲胶伤线材2mm

毛边

毛边高度大于0、3mm,以不刮手为准

压伤线

产品成型压烂线≧5*0、2mm

错模

合模有分裂不吻合

汽泡

成型表面气泡大于0、5*1mm

刮伤

成型后产品正面被利器刮伤0、2*2mm

成型后产品背面被利器刮伤0、2*5mm

LOGO歪斜

成型LOGO偏斜0、5mm或方向反

线材

线材不符

线材规格不符合图纸要求

目视、测量

线材刮伤

线材表面被利器刮伤≦0、2*5mm未见芯线

线材表面被利器刮伤≦0、2*10mm未见芯线

线材压伤

线材本体有压痕≦3mm能自然恢复

线材本体有压痕≦5mm不能自然恢复

线材变形

线材无法自然伸直、起皱打转、弯曲

线材印字不良

线材无印字,与样板不符

线材表面印字模糊、完全瞧不清

擦伤线径

线材表面因腐蚀性物品擦过而擦伤线皮

线材污脏

线材表面有油墨、颜色无法擦干净

线材表面有灰尘、沾有异物可擦干净

尾部芯线

芯线规格不符

芯线规格、颜色及排位不符合工程图要求

芯线紧绷

组装胶芯后,芯线长短不一,长度相差≧3mm

芯线烘伤

外被、色线套管表面被烘焦、烘伤

芯线刮伤

芯线被皮被利器刮伤见铜丝

芯线沾锡不良

芯线尾部沾锡有锡珠、开叉未沾到位

沾锡缩胶

芯线沾锡后缩胶皮>

1mm

套管

套管不符

套管规格不符合工程图要求

套管未烘好

套管未对齐烘

套管脱落

套管未烘紧致脱落

套管烘伤

套管热烘时间过久面烘伤

套管破裂

被铜丝刺破见芯线或露铜丝

套管异色

套管高温或水煮后发白

端子压著

端子压着过紧

包胶位压着过低,伤胶皮

端子压着过松

包胶位压着过高,致胶皮轻易脱落

端子切伤

端子料带过短,致伤到端子本体见铜

端子变形

端子压着后,端子弯曲、歪斜

压著过浅

端子压着后,铜丝过短,未露出芯线位

料带过长

端子料带≧0、3mm

端子弹片伤

端子被利器伤、刮伤见底

铜丝外露

铜丝未被端子铆脚完全包住,飞丝

绝缘皮后缩

端子包胶位未包住芯线胶皮

端子脱落

端子铆压过松

测量

SR成型

SR

成

型

SR成型不符

SR成型与样品不符

SR缺料

SR成型不完整

SR变形

SR成型后翘曲、歪斜

SR缩水

SR凹陷0、5*5mm

SR流纹

SR流纹细条现象≧0、5*1mm

SR偏软、偏硬

SR成型胶料P数不符,致SR偏软、偏硬

核对图纸

SR混料

胶料混入其它异物,成型后浮于SR表面≧1、0mm

SR错模

SR成型合模有分裂不吻合

4、4可靠性测试

SR拉力

SR拉力不足

SR成型后,SR戌线材外被间附着力不符合技术要求

拉力计

摇

摆

试

验

摇摆断路

摇摆测试时不能符合工程图要求

摇摆测试机

摇摆短路

非移性试验

线材作非移性ABS测试不能符合工程图要求

要求供应商供出货报告

外被起反应

外被起反应变色,即重压200G温度60º

48HR不发生反应染色

耐候试验

耐候不良

耐候试验达不到工程图要求

抗UV试验机

断拉试验

断拉不良

断拉试验达不到工程图要求

盐雾实验

氧化不良

盐雾实验地标准条件下出现氧化

盐雾实验机

老化实验

线皮开裂、变色

依标准老化条件实验,线材出现外观不良或可靠性功能达不到要求

老化箱

4.5包装

贴标签

标签不符

标签规格、印字不符工程图要求

印字模糊

标签印字不清晰,在30-40公分处瞧不清

标签倒贴或反

标签粘贴位置不符合工程图要求

绕线

绕线尺寸不符

绕线尺寸偏长

绕线尺寸偏短

扎线

扎带不符

扎带规格、颜色不符合工程图要求

扎线不符

扎线太松,,轻拉脱落

扎线太紧,致线身有明显扎痕

漏扎扎带

没扎、少扎扎带不符合工程图要求

扎带破损

扎带破裂或两端露铁芯

装胶袋

胶袋不符

胶袋规格不符合工程图要求

胶袋不良

胶袋破裂(污脏影响外观)

封口不良

胶袋封口未全部到位

胶袋封口预留太少,易张开

胶袋封口排气孔

胶袋漏封口

胶袋没封口

不良标签未撕

产品沾有不良标签

装箱

纸箱规格

纸箱规格不符合工程图要求

唛头错误

纸箱唛头书写错误

纸箱不良

纸箱破损、打皱、污脏

包装方式错误

包装方式与包装规范不符

纸箱倒装

装箱时,纸箱封反致装倒箱

产品摆放不整齐

产品装箱时,线未按要求摆放整齐

包装数量错误

包装数量比图纸要求少装或多装

点数过磅

外箱标签错误

标签贴错,或漏贴标签

4、7破坏试验及物理特性试验补充说明:

4、7、1破坏性及物理特性试验均带破坏性,一般要求供应商提供,如有检验以3PCS为准。

4、7、2判定标准:

4、7、2、1图纸有特别规定按图纸规定。

4、7、2、2图纸未规定者,按0收1退处理。

5、缺点定义

5、1严重缺点(CRITICAL)

——对人身安全造成伤害或存在安全隐患得缺陷,或与法律法规有冲突得缺陷。

5、2重要缺点(MAJOR)

——产品得功能不良,不能达到使用效果,或严重影响外观收货标准,及其它可能引起投诉得缺陷;

5、3次要缺点(MINOR)

——生产中造成得轻微不良,但不影响使用功能,不用更换零件稍作加工即可修复使用得缺陷