QC培训技能手册.doc

《QC培训技能手册.doc》由会员分享,可在线阅读,更多相关《QC培训技能手册.doc(24页珍藏版)》请在冰豆网上搜索。

QC培训技能手册

本培训技能手册为了进一步提高QC检验能力,在产品进料及生产时能严格把关,使产品外观,功能,结构,包装检验提供科学、客观的方法,同时提升公司的生产士气及减少返工,提高生产工作效率。

第一章常用工具使用

第一节、游标卡尺的使用

1、游标卡尺

利用游标原理对两测量面相对移动分隔的距离进行读数的测量器具。

游标卡尺(简称卡尺)。

游标卡尺可以测量产品的内、外尺寸(长度、宽度、厚度、内径和外径),孔距,高度和深度等。

游标卡尺根据其结构可分单面卡尺、双面卡尺、三用卡尺等。

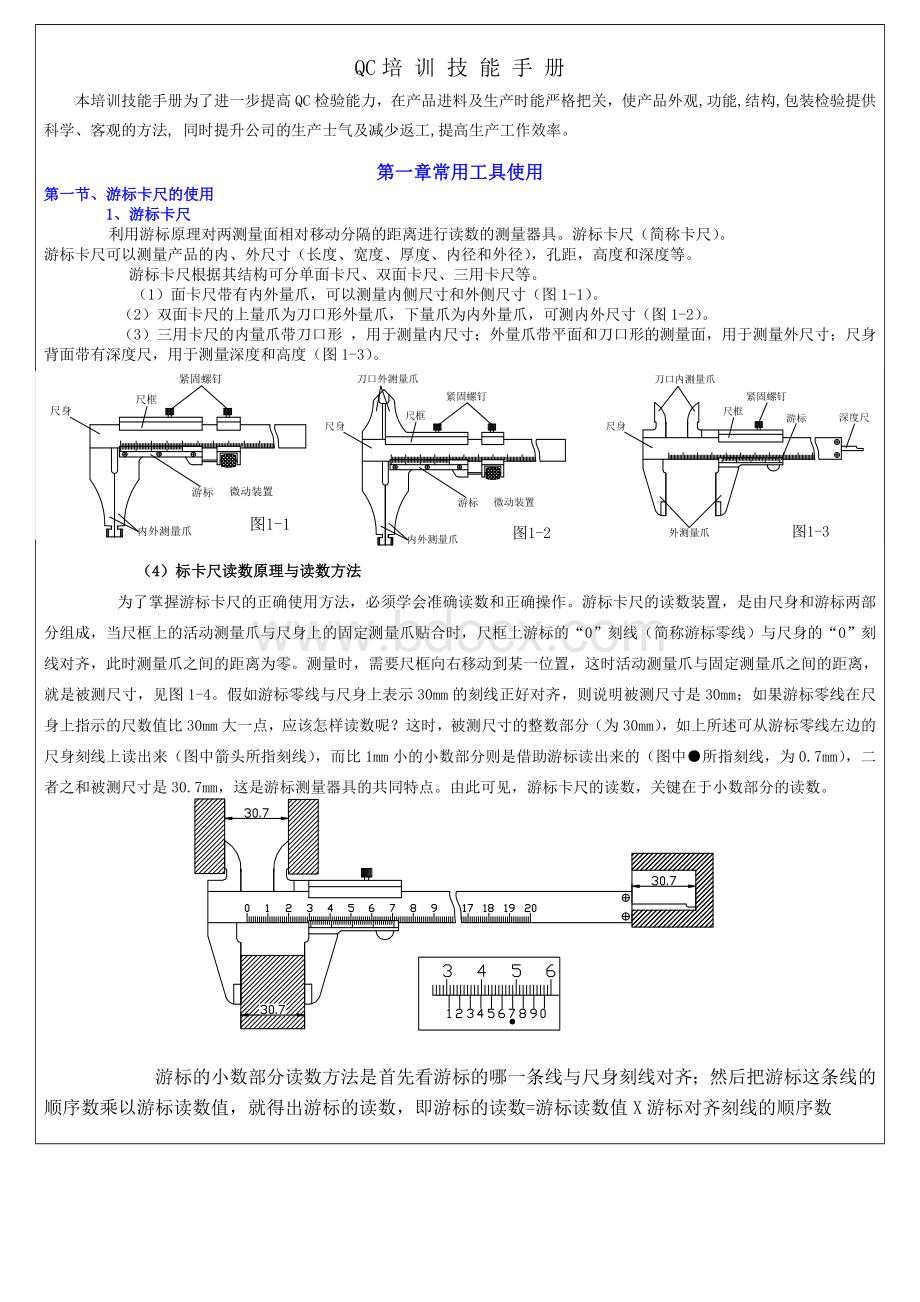

(1)面卡尺带有内外量爪,可以测量内侧尺寸和外侧尺寸(图1-1)。

(2)双面卡尺的上量爪为刀口形外量爪,下量爪为内外量爪,可测内外尺寸(图1-2)。

(3)三用卡尺的内量爪带刀口形,用于测量内尺寸;外量爪带平面和刀口形的测量面,用于测量外尺寸;尺身背面带有深度尺,用于测量深度和高度(图1-3)。

(4)标卡尺读数原理与读数方法

为了掌握游标卡尺的正确使用方法,必须学会准确读数和正确操作。

游标卡尺的读数装置,是由尺身和游标两部分组成,当尺框上的活动测量爪与尺身上的固定测量爪贴合时,尺框上游标的“0”刻线(简称游标零线)与尺身的“0”刻线对齐,此时测量爪之间的距离为零。

测量时,需要尺框向右移动到某一位置,这时活动测量爪与固定测量爪之间的距离,就是被测尺寸,见图1-4。

假如游标零线与尺身上表示30mm的刻线正好对齐,则说明被测尺寸是30mm;如果游标零线在尺身上指示的尺数值比30mm大一点,应该怎样读数呢?

这时,被测尺寸的整数部分(为30mm),如上所述可从游标零线左边的尺身刻线上读出来(图中箭头所指刻线),而比1mm小的小数部分则是借助游标读出来的(图中●所指刻线,为0.7mm),二者之和被测尺寸是30.7mm,这是游标测量器具的共同特点。

由此可见,游标卡尺的读数,关键在于小数部分的读数。

图1-4:

游标卡尺测量尺寸

游标的小数部分读数方法是首先看游标的哪一条线与尺身刻线对齐;然后把游标这条线的顺序数乘以游标读数值,就得出游标的读数,即游标的读数=游标读数值X游标对齐刻线的顺序数

第二节、牙规的使用

将可通面对准测量物的孔位,正确地对准孔的轴线和牙规的轴线,根据螺纹旋转确认是否通到里面,另外止通面应不能进去。

1.牙规可通面测量时必须通过。

2.牙规止通面回转2次不可以通过

第三节、扭力计的使用

1、结构

2、使用方法

(1)根据要求选择适当量程的扭力计。

(2)根据测量要求将扭力调到合适的位置。

(3)用手握住扭力计的手柄,沿被测件锁紧的方向施加力。

(4)加力到检查要求为止,取出扭力计,读取零位所对应的刻度。

第二章、五金加工工艺

1.冲压加工:

在使用专用模进行外形冲压、开孔、压模、折弯等适用,适用于精密冲压。

冲压工艺大致可分为分离工序和成形工序(又分弯曲、拉深、成形)两大类。

1.分离工序是在冲压过程中使冲压件与坯料沿一定的轮廓线相互分离,同时冲压件分离断面的质量也要满足一定的要求;

2.成形工序是使冲压坯料在不破坏的条件下发生塑性变形,并转化成所要求的成品形状,同时也应满足尺寸公差等方面的要求。

按照冲压时的温度情况有冷冲压和热冲压两种方式。

这取决于材料的强度、塑性、厚度、变形程度以及设备能力等,同时应考虑材料的原始热处理状态和最终使用条件。

2.板金加工:

钣金是针对金属薄板(通常在6mm以下)一种综合冷加工工艺,包括剪、冲/切/复合、折、焊接、铆接、拼接、成型等。

其显著的特征就是同一零件厚度一致,对钢板、铝板、铜板等金属板材进行加工。

3.钻床加工:

钻床主要用钻头在工件上加工孔(如钻孔、扩孔、铰孔、攻丝、锪孔等)的机床。

机械制造必不可少的设备。

主要分为以下几类:

立式钻床、台式钻床、摇臂钻床、深孔钻床、中心孔钻床、铣钻床、卧式钻床、

4.焊接:

焊接是通过加热、加压,或两者并用,使两工件产生原子间结合的加工工艺和联接方式。

焊接应用广泛,适用于金属,

主要分为熔焊、压焊和钎焊三大类。

1.熔焊是在焊接过程中将工件接口加热至熔化状态,不加压力完成焊接的方法.

2.压焊是在加压条件下,使两工件在固态下实现原子间结合,又称固态焊接。

3.钎焊是使用比工件熔点低的金属材料作钎料,将工件和钎料加热到高于钎料熔点、低于工件熔点的温度,利用液态钎料润湿工件,填充接口间隙并与工件实现原子间的相互扩散,从而实现焊接的方法。

冲、旋压加工与检验

第一部分:

冲压

一、冲压的分类及冲床:

1.冲压分冷冲压和锻造。

我们说的冲压即冷冲压,它是在常温下利用冲压设备(压力机)和冲模,使各种不同规格的板料和胚料在压力作用下,发生永久变形或分离制程所需的各种形状的零件的一种加工方式。

2.冷冲压分为:

单工序冲压,复合式冲压,连续式冲压。

3.冲床分类:

小型冲床(100吨以下),中型冲床(100-300吨),大型冲床(300吨以上),也有按照结构分的分为台式,柱式及自动、电磁冲床等。

4.冲压件模具类型:

a.按工序分:

单工序冲裁模、连续冲裁模、复合工冲裁模。

b按工序分:

落料模、冲孔模、切边模等。

二、冲压常用的材料:

黑色金属材料,有色金属材料,非金属材料:

1、黑色金属材料:

低碳钢(成型件),不锈钢(用于弹片类)。

2、有色金属材料:

铜、铜合金(导电物料),铝、铝合金(用于导热性或耐蚀性较高的零件或客人结构选用)。

3、非金属材料:

塑胶,PC板材等。

4、材料品质:

a材料表面必须光洁平整、无流痕、无杂质、气孔、缩水、缩孔等。

b断面应没有分层现象,且表面没有明显的损伤痕。

C表面应无锈斑,氧化及其它附著物。

三、冲压件分类及一般生产流程:

1、拉伸件:

将板料毛胚在凸模作用下通过凹模面形成的开口空心件,如灯杯;某些特定情况下,可将毛胚过火或电镀改变材质的延展性,以减少拉伸次数及防止破裂。

其生产流程:

开料→拉伸1→拉伸2→修边→冲中孔→冲边孔

2、冲裁件:

利用模具对材料加压,使材料变形分离,而得到的不同形状的工件,如加强板,吸顶盘、面板等。

其生产流程:

下料→成形→冲孔→修边

依壁板为例:

开料→冲八卦孔(螺丝孔)→压字母→攻牙→折边

因板料在冲裁过程中是通过弹性变形,裂纹的发生及扩展,最后被撕断分离,也由于冲裁凹、凸模之间存在间隙板料在冲裁过程不仅有剪切,变形,而且还有弯曲及挤压等变形,因此,冲裁件的断面并不能保证平整,光洁。

第二部分旋压

一、旋压所用的设备及工艺特性:

1.设备:

旋压机、裁床、切边机、切圆机、冲床

2.工艺特性:

A.只适合圆形加工件

B.形状已超出冲压的加工工艺范围

C.适合于小批量生产

D.因是手工操作,尺寸公差和表面品质均低于冲压件

二.旋压的一般生产加工流程:

开料→切圆→冲中孔→成形→削边→卷边→冲孔

1.开料:

用裁床将原材料切成正方形(依产品需要的材料尺寸);

2.切圆:

用切圆机将裁好的正方形切成圆形,依产品需要的材料尺寸而切圆

(旋压用材料一定要求圆形);

3.冲孔:

用冲床将切圆的原材料冲中心孔,依产品需要的中心孔大小而冲孔;

4.成形:

将产品模具装于旋压机上,用适当的滚轮将原材料向前赶,直到压

至贴模(此工序直接影响到成品的品质)

5.削边:

用削边刀将多余的材料削掉,使该产品的尺寸符合;

6.卷边:

用卷边刀或滚轮依尺寸压边;

7.半成品冲孔:

用冲床依产品的需要而进行冲孔,是旋压的最后一道工序。

第三部分冲旋压件检验及不良等级区分表

一.冲旋压件检验通常发生的问题有:

1、架放模具不当:

a.上下模吻合不良会造成缺边、破裂、变形、拉痕、利边毛刺等;

b.上模太高:

零件成形不够,影响次工序的加工;

c.下模太低:

零件破裂或次工程出现破裂或严重皱纹;

d.上下模部平衡,会出现毛刺,严重又皱纹、破裂出现;

e.打孔模或顶针吻合间隙大:

孔破、空偏、空毛刺。

2、不同的产品材料、硬度,必须选择相适应的顿位冲床,才能确保零件成形。

3、冲床及模芯的保养必须到位,否则会影响产品品质及加工安全。

如冲床或模具上的灰尘

会导致产品表面有凹凸点等;

4、旋压一般拉伸弧度大,为防破裂,常需退火处理,滚制件一般会出现中孔拉大变形(套模不紧造成),口径及翻边高度不一致,厚薄不一、破裂、滚痕等不良现象;

5、支撑条加工通常发生的问题有:

螺丝长短不一,螺丝未轧紧锁装松脱,支撑条弧度与玻璃不配等。

二、不良等级区分表:

等级

Major

等级

Minor

A01

尺寸规格错误

B01

翻边不够高

A02

冲孔错误、漏件

B02

拉痕及滚痕明显

A03

破裂、缺边、缺口明显不平

B03

轻微模痕、破边

A04

严重毛刺、拉痕

B04

冲孔轻偏,但不明显

A05

切口利边割手

B05

轻微毛刺

A06

铆合零件吻合不良

A07

滚制高低不一

第四章、检验标准

第一节、检验方法

1、参考资料:

MIL-STD-105E使用说明.

2、本检验标准的相关品质标准,使用者可依项目,选定适当类别:

(1)金属件及其加工组成品质标准.

(2)喷油品质标准.

(3)包装材料品质标准.

3、注意事项

(1)本规范如与客户要求不同时,原则上以客户之检验标准.

(2)对模棱两可的缺失,虽经检验员初次误判为允收,但第二次检验发现属

缺失时,可判为定为不合格.

(3)如进料各项品质标准所列为缺点时,后生产可自行加工,完工后品质缺点降低者,该缺点项目列为允收.

4、作业规范:

(1)检验条件:

A、将待验品置于以下条件,作检验判定.

B、检验角度:

成45度目视检试之.

C、检验距离:

距物品30CM.

D、检验光源:

正常日光灯60W光源下检验.

E、检查半成品、成品之前应核对相关检验资料.

(2)抽样依据

A、“MIL-STD-105E”使用说明.

B、一般检验水准为“Ⅱ”。

C、抽样计划:

重缺点依AQL:

1.5%轻缺点依AQL:

4.0%

第二节、金属件及其加工品质标准

1、缺点类型

(1)冲压件

刮伤---手指感觉不出之线凹痕或痕迹.

裂缝---材料部份断裂,典型的例子是以生在折弯引伸加工之外侧.

披锋---剪切或冲压导致残留不平整边缘,模具设计需使客人接触到的披锋减至最少.

梗屎---通常此种痕迹产生与压印及冲压成型有关.

氧化---材料与空气中的氧起化学变化,失去原有特性:

如生锈.

凹凸痕---表面异常凸起或凹陷.

擦伤---指材料表面因互相接触摩擦所