环境评价Word文件下载.docx

《环境评价Word文件下载.docx》由会员分享,可在线阅读,更多相关《环境评价Word文件下载.docx(20页珍藏版)》请在冰豆网上搜索。

2*40000kVA变压器,运行负荷15000kw

2.3

热电公司

提供3.5MPa蒸汽7.52t/h、1.0MPa蒸汽5.76t/h,

2.4

动力车间

提供风13800Nm3/h和氮气260Nm3/h

辅助工程

包括化验分析、是维修设施、仓库,生活福利设施

储运工程

采用管道输送和公路运输的方式进行物料输送

4.1

储存

由各种储罐储存原料和产品

4.2

运输

产品外运和原料苯的内输都是通过汽车运出的

罐区和装置之间的干气输送是通过其间的管道输送

环保工程

主要是对生产过程中产生的废物和噪声的处理设施

5.1

废水处理厂

主要处理厂区内生产生活产生的含油含盐废水

5.2

放空总管、低压瓦斯气管网

主要处理和回收利用非正常泄放的可燃烃类气体

5.3

催化剂除害设施

预处理失活催化剂吸附的有害物质,为填埋处理做准备

1.3厂区总平面布置

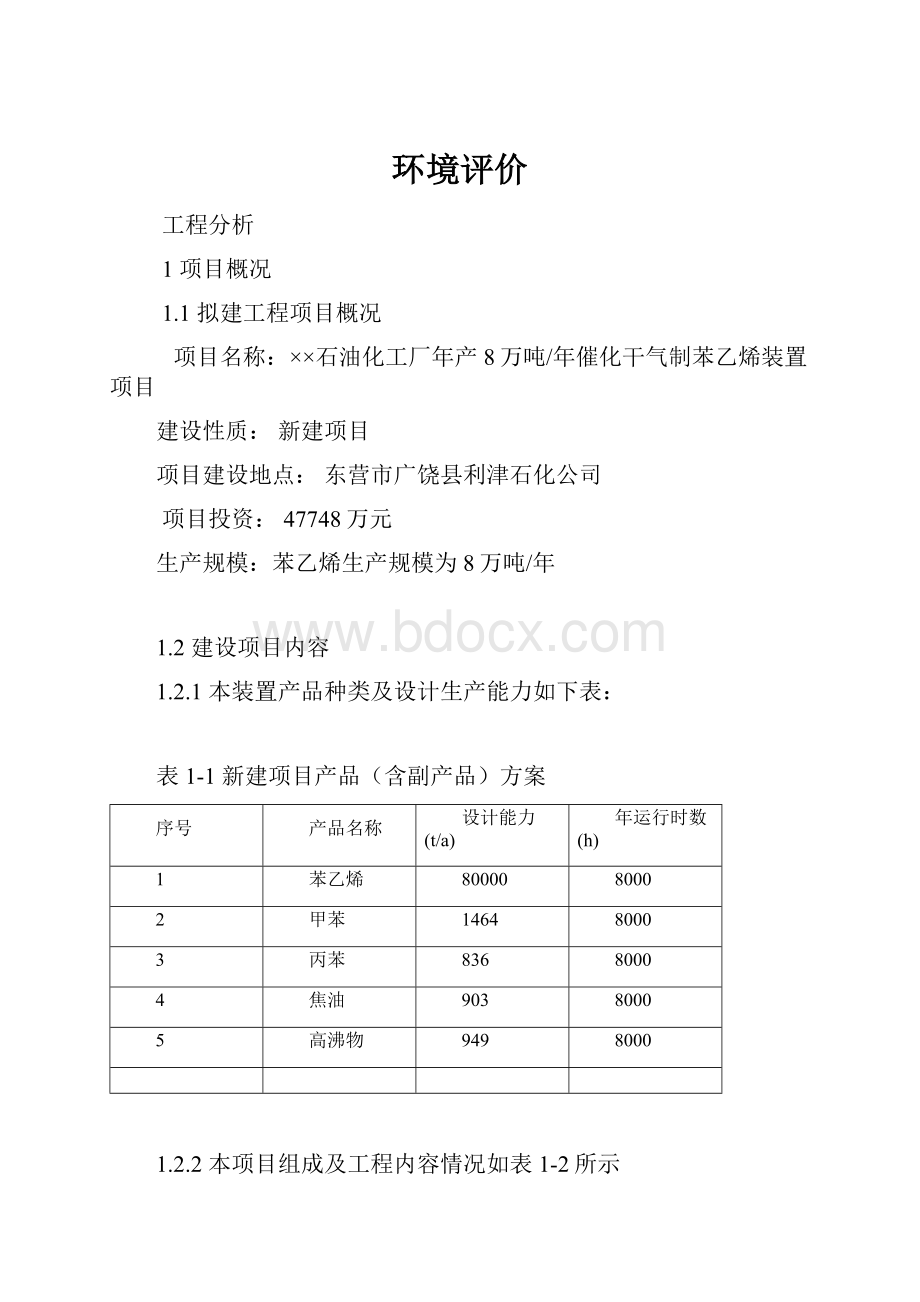

本装置厂区平面图如图1

图1厂区平面布置图

总平面布置符合工业区总体规划原则,并且其装置分布符合生产工艺流程顺序,同时符合安全生产的要求,所以这样的厂区分布是合理的。

1.4公用工程及辅助设施

1.5储运系统工程分析

2生产工艺流程及原辅料能源消耗

2.1生产工艺及污染流程

2.1.1反应原理

苯和乙烯在催化剂存在的情况下发生烷基化反应生成乙苯,乙苯催化脱氢生成苯乙烯。

苯乙烯生成生成包括乙苯单元和苯乙烯单元。

1.乙苯单元

苯和乙烯在催化剂存在的情况下发生烷基化反应生成乙苯,反应方程式如下:

除了苯和乙烯烷基化生成乙苯的主反应外,还同时发生裂解、聚合、氢转移,以及乙烯和苯的深度烷基化生成二乙苯和多乙苯等副反应。

生成二乙苯的反应方程如下:

二乙苯与苯发生烷基转移反应生成乙苯,反应方程式如下:

2.苯乙烯单元:

乙苯在催化剂作用下脱氢生成苯乙烯,反应方程式如下:

除发生以上的主反应外,还发生一系列副反应,产生副产物甲苯、甲烷、乙烷、烯烃和焦油等。

2.1.2生产工艺及污染流程

乙苯单元又分为原料预处理系统、乙苯反应系统和乙苯精制系统三部分。

原料预处理系统:

来自催化裂化装置的脱硫催化干气经脱丙烯塔除丙烯,催化干气自脱丙烯塔顶出,进入水洗塔洗脱出MDEA。

水洗塔的催化干气进入烃化反应器。

乙苯反应系统:

另一原料新鲜苯经换热其换热后进入加热炉加热之所需温度,然后进入烃化反应器顶部。

在反应器中与催化干气中的乙烯等烃化反应,冷凝冷却后的反应产物从粗分塔底部进入粗分塔。

粗分塔塔底液相流作为乙苯精制装置系统苯塔的进料。

粗分塔塔顶气相经冷却器冷却后进入吸收塔吸收,冷却器冷凝液相送回粗分塔做回流。

烃化反应产物中的气相经吸收剂吸收,吸收尾气从塔顶出塔后进入尾气管网。

吸收塔分离出来的多乙苯经换热后,自下至上进入反烃催化器进行反应。

反烃化液进入乙苯精制系统作为苯塔进料。

乙苯精制系统:

来自乙苯反应系统地烃化液和反烃化也进入苯塔进行精制。

精制乙苯送入乙苯贮罐,副产品甲苯、丙苯进入甲苯、丙苯贮罐。

2.苯乙烯单元

苯乙烯是由乙苯在催化剂作用下脱烃而成。

在主反应的同时,还会发生一系列副反应,生成苯,甲苯,甲烷,乙烷,烯烃,焦油等副产品。

苯乙烯反应系统:

来自乙苯贮罐的新鲜乙苯进入乙苯蒸发器中用低压蒸器进行蒸发。

蒸发后的乙苯蒸汽进料换热升温后分别进入第一反应器和第二脱氢反应其进行反应。

从第二脱氢反应器出来的最终反应产物经冷凝,冷却后,不凝尾气送蒸汽过热炉作为燃料燃烧掉;

凝液进入油水分离器中,分离出的油相送至苯乙烯精制系统进行分离,水相进一步分离,过滤后,进入凝液汽提塔,汽提塔塔顶气体冷凝后返回油水分离器,塔底凝液送至蒸汽凝液回收罐。

苯乙烯精制系统:

来自脱氢液水分离罐的油相经预热后进入粗苯乙烯塔,塔顶气体冷凝后,凝液回流,不凝气送蒸汽过热炉作燃料。

粗苯乙烯塔塔底物料进入苯乙烯精馏塔,塔顶气体经冷凝后,部分回流,部分作为苯乙烯产品送至苯乙烯成品罐区,塔顶不凝气送蒸汽过热炉作燃料。

塔底物料经闪蒸回收,少量苯乙烯返回精馏塔底部,罐底残油送入焦油罐。

2.1.3苯乙烯生产工艺及污染流程示意图,如图2

图2工艺流程图

2.2主要原辅材料的规格﹑来源及消耗

拟建项目主要原辅材料的规格见表2-1-----2-3,原材料的消耗情况见表2-4.

表2-1催化干气规格

组成

Vol%(干基)

氢气

26.7535

甲烷

27.4549

乙烷

10.4208

丙烷

0.7014

异丁烷

1.3026

6

正丁烷

0.1002

7

异戊烷

0.3006

8

乙烯

13.2265

9

丙烯

1.8036

10

CO2

2.7054

11

N2

14.2285

12

O2

1.0020

表2-2原料苯规格

规格

苯

99.6%

≤0.05%(wt)

非芳烃

≤0.02%(wt)

硫

≤3ppm(wt)

噻吩

≤2ppm(wt)

氯化物(以Cl-)

≤1ppm(wt)

相对密度

0.876--0.886

冰点

≥5.3℃

颜色(Pt-Co)

≤20APHA

酸度

无游离酸

表2-3辅助材料消耗

辅助材料消耗

需要量(t/a)

备注

烃化催化剂

17.64

一次填料量,

预期寿命4年

反烃化催化剂

9.95

脱烃催化剂

81

预期寿命2年

DNBP阻聚剂

14.56

以100%计

TBC阻聚剂

表2-4原料消耗量

原料

消耗量t/a

催化干气

104084

新鲜苯

63476

3平衡性分析

3.1水量平衡表3-1

入方

数量

合计

kg/h

t/a

新鲜水

41000

328000

452800

脱盐水

15600

124800

出方

冷凝水

13100

104800

451984

过热炉排污

350

2800

粗分塔排污

0.05

0.4

水厂蒸发量

30660

245280

水洗塔排污

0.5

冲洗水

20

160

蒸发水

2150

17200

水厂外排

10220

81760

图3水平衡图

3.2物料平衡

根据项目的特点和生产工艺流程图的计算物料平衡如表3-1.

表3-2催化裂化干气制苯乙烯装置(生产线)物料平衡表kg(t、104t)/a

13

167560

0.8095

10000

167341

副产品

519

4152

脱氢尾气

9330

74643

113

无组织排放

3.04

243.2

吸收尾气

925

7400

以10万吨/年苯乙烯生产装置类比,产品以一级品计算

4污染物排放量及治理措施分析

4.1产生的废物

4.1.1废水

装置废水排况放情见表4-1

表4-1废水排放表

排放源

废水

类型

排放量(t/h)

(t/h)

产生规律

污染物浓度(mg/L)

处理方法

及去向

COD

石油类

氨氮

乙苯

水洗塔

排污

含油

污水

0.0005

间断

400

150

/

送厂内污水处理场处理后排入县污水处理厂

粗分塔回流罐排污

0.00005

送苯乙烯单元工艺凝液处理系统处理后部分返回工艺系统循环使用

过热炉

含盐

0.35

连续

少量盐类、SS

机泵冷却及地面冲洗水

0.02

500

25

21

7.5

送厂内污水处理场处理后排入县污水处理厂进一步处理

4.1.2废渣

装置废渣排放情况见表4-2

4-2固废

名称

分类编号

产生量

(t/a)

性状

含水率

(%)

综合利用方式及其数量(t/a)

处理处置

方式及其数量(t/a)

s1

废烃化催化剂

21?

固体颗粒

回收

s2

废反烃化催化剂

s3

脱氢催化剂

31

81.1

蒸汽、热氮置换,除去表面有害物质,填埋

4.1.3废气

装置废气排放情况见表4

表4-3大气污染物排放状况

种类

编号

污染源名称

排气量

Nm3/h

污染物名称

产生状况

治理

措施

去除率(%)

排放状况

执行标准

排放源参数

排放

方式

浓度

mg/m3

速率

(kg/h)

年产

生量(t/a)

浓度mg/m3

年排

放量

mg/m3

速率kg/h

高度

m

直径

温度

℃

废气

G1

循环苯加热炉

5980

SO2

放

空

排

放

0.066

0.528

22.8

0.136

37

200

连

续

NOX

180

1.076

8.608

7.1

0.042

烟尘

100

0.598

4.784

0.221

G2

过热炉烟气

10200

0.112

0.896

55

0.561

60

110

1.122

8.976

16

0.163

0.077

0.616

85

0.867

G3

热载体加热炉

24200

11.1

0.269

19.36

0.484

35

0.8

4.356

36.48

6.3

0.152

2.42

33

0.799

无组织排放废气

贮罐区、装卸区、生产装置区、污水处理装置区

11492

苯、甲苯、苯乙烯、非甲烷总烃

散逸

间

断

4.2非正常工况

装置在开车前,需要氮气对系统进行吹扫置换,吹扫置换气中含有微量粉尘,可直接排入环境空气。

在临时停工中,加热炉灭火,调节各阀保持系统内流体的流动,待故障排除之后,恢复正常生产。

由于设备损坏,仪表故障等原因造成的事故停车,在停止进料后,将事故排放气相物料送火炬,其他系统保压。

装置发生一般性事故时会使工艺条件波动,甚至局部停车,导致生产废水中污染物的含量比正常生产时高,此类废水污水事故池调节后,限流送到含油污水处理装置处理。

拟建项目非正常工况下废水,废气排放情况见表4-4。

4-4表:

拟建项目非正常工况下污染物排放情况

排放量

污染物组成

排放频率

去向

火炬放空气

1800Nm3/h

烃类3.90kg/h

开停车,偶尔生产故障

入大气

装置检修废水

约120m3/次

CODcr180kg/次

石油类110kg/次

1次/年

事故池

4.3项目实施后污染物排放“三笔账”

本项目污染物产生量、消减量、排放量见表4-5。

表4-5污染物排放“三笔账”情况(单位:

t/a)

污染物

拟建工程

削减量

废水(104t/a)

0.29644

81.74

76.10

5.64

24.66

23.56

NH3-N

废气(109Nm3/a)

0.32304

/3.6544

3.6544

44.275

20.436

非甲烷

总烃

固废

189.79/4a

27.59/4a

162.2/4a

4.4污染防治措施分析

4.4.1废气治理方案

4.4.1.1燃烧废气排放控制

加热炉采用清洁燃料—烃化尾气(即催化干气与苯烃化后的尾气)和脱氢尾气,减少二氧化硫的排放量,燃料燃烧过程中产生的烟气均高空排放,从根本上减少了烟气中污染物的排放,保护环境。

4.4.1.2尾气处理控制

真空系统的尾气通过密封罐后排到蒸汽过热炉炉膛烧掉。

4.4.1.3放空气体排放控制

带压设备均设置了安全阀,当装置因事故引起超压时泄放的物料经管道送入装置区的瓦斯气分液罐,分离后的瓦斯气进入低压瓦斯系统。

在事故状态下排出和开停工吹扫的气体,也排入低压瓦斯系统。

罐区中储存的物料主要为苯、甲苯、乙苯和苯乙烯等,其饱和蒸气压较低,储存苯、甲苯和乙苯的贮罐均为内浮顶罐,所有贮罐均设有氮封,并设置了通入冷冻盐水的放空冷凝器。

将放空中烃类冷凝下来,最终收集到密闭排放罐中,经密闭排放罐将冷凝物送入脱氢液罐。

4.4.2废水治理方案

本项目设计中将按照清污分流原则设置排水系统,对各系统单元的污水进行分类处理、分级控制,对达不到污水处理场控制指标的污水,均采用相应的处理措施,即先经过预处理达到控制指标后再进入污水处理场统一处理。

初期雨水与后期清净雨水采用溢流式自动切换。

初期雨水收集后用污水泵送至现有污水处理站与生产、生活污水一起送污水处理厂处理后达标排放。

生活污水井化粪池截污后排入工厂生活污水管网。

4.4.3固体废物处理

本项目废渣主要是失活的催化剂,来源于烃化反应器、反烃化反应反应器、脱氢反应反应器。

烃化催化剂、反烃化催化剂在卸出前用过热蒸汽和氮气吹扫置换数小时,将其吸附的苯等有害物质除去,但因废烃化催化剂和废反烃化催化剂中含有重金属,卸出后由专业厂家回收处理。

乙苯脱氢工段的废脱氢催化剂,在更换前首先进行蒸汽置换,然后再进行热氮置换,并采用连续的取样分析,当分析结果达到规定指标后,方可卸出废催化剂,催化剂吸附的物料等已除去,可作填土深埋,对环境无害。

4.4.4噪声控制

噪声治理措施主要是从声源降低噪声,其主要方法是通过减少或避免运动部件的冲击和碰撞、提高运动部件的平衡精度、防止流体的压力突变等。

另外在传播途径上进行吸收、隔阻等治理。

具体措施如下:

(1)为了控制噪声污染,本设计选用的压缩机和真空泵均要求设备制造厂商对其设备进行消音处理。

在尾气压缩机气体进出口管上安装消音器,并对压缩机整机设置隔音罩,使其噪声控制在85分贝以下。

(2)本设计选用的泵大多采用噪音小的屏蔽泵,而且将泵布置在泵房内,并采用机械通风,泵区产生的噪音不大于85分贝。

(3)本装置设计在尾气压缩机透平、废热锅炉开车放空蒸汽管线上设置了消音器,使噪声可以控制在《工业企业噪声标准》允许的范围内。

(4)加热炉选用低噪声火嘴。

(5)在装置区路边进行绿化,通过绿化带减弱噪声对外环境的影响。

污染源

环保设施名称

环保投资(万元)

处理能力

污水处理场

300t/h

凝液汽提塔

>

99%

蒸汽过热炉

80

98%

火炬

填埋

95%

厂家回收

30

90%

噪声

消音器

屏蔽泵

79

绿化

绿化带

34

80%

监测仪器

特征污染物监测仪器

17

清污分流管网建设

清污分流管网

表4-6环保措施汇总表(三同时验收表)

5.收获和建议

5.1收获

此次环境评价课程设计是由大家相对独立同时又相互合作在老师的辅导下完成的。

每位同学都经历了查阅标准,研读资料,整理与分析资料,cad绘图,了解污染物排放情况,检索资料,数值计算与核对,最后校对整理成完整工程分析报告书的过程。

不同的阶段有各自的任务,这些任务又相互联系。

查阅标准:

查阅与此工程建设相关的环境质量标准及污染排放标准和相关法规为后续的分析提供依据。

研读现有资料是本次工程分析的起始阶段,期间,我们需要对工程概况和工艺过程有一个较为全面的认识,为随后的分析任务确立一个简单的工程框架。

整理分析资料时,重点在于分析工程结构、工艺流程及其过程中物料变化概况。

在分析工艺流程的基础上利用aotucad绘图软件绘制工艺流程图,标明物料变化,流程图加深了对流程的认识,有利于物料变化分析和计算。

据前几步分析,可清晰了解到工艺过程中产生废物的源头及废物种类和其要素,还有废物排放浓度排放规律和去向等,在此阶段可完成污染物排放表的列制。

根据分析得到的后续分析任务的要求,再次检索资料,查询相关的参数等。

利用已获得的数据资料,完成物料平衡,水平衡的计算与核对,绘制相应的图表。

在前阶段分析基础上分析污染防治措施并评述经济和技术可行性。

最后整理以上工作内容完成工程分析报告书的编写。

在首次进行工程分析的过程中遇到了很多困难阻碍。

有些参数很难查得,最大的困难是有些因素很是模棱两可,即便任务已经简化,仍旧不能够确定该不该评价某些因子,若评价,却缺少参数,不评价,又不知道该因子会对整体评价带来多少影响,很不易抉择啊。

5.2建议

基于在设计过程中遇到的困难,我觉得设计专题时,可以适当的简化并完整化项目中的待分析因素,从而明确该分析什么。

另外,课程设计前,我觉得有必要对相关项目的整体工艺流程加以更系统更细致的了解与学习。