案例44变频水泵恒压供水装置Word文档格式.docx

《案例44变频水泵恒压供水装置Word文档格式.docx》由会员分享,可在线阅读,更多相关《案例44变频水泵恒压供水装置Word文档格式.docx(20页珍藏版)》请在冰豆网上搜索。

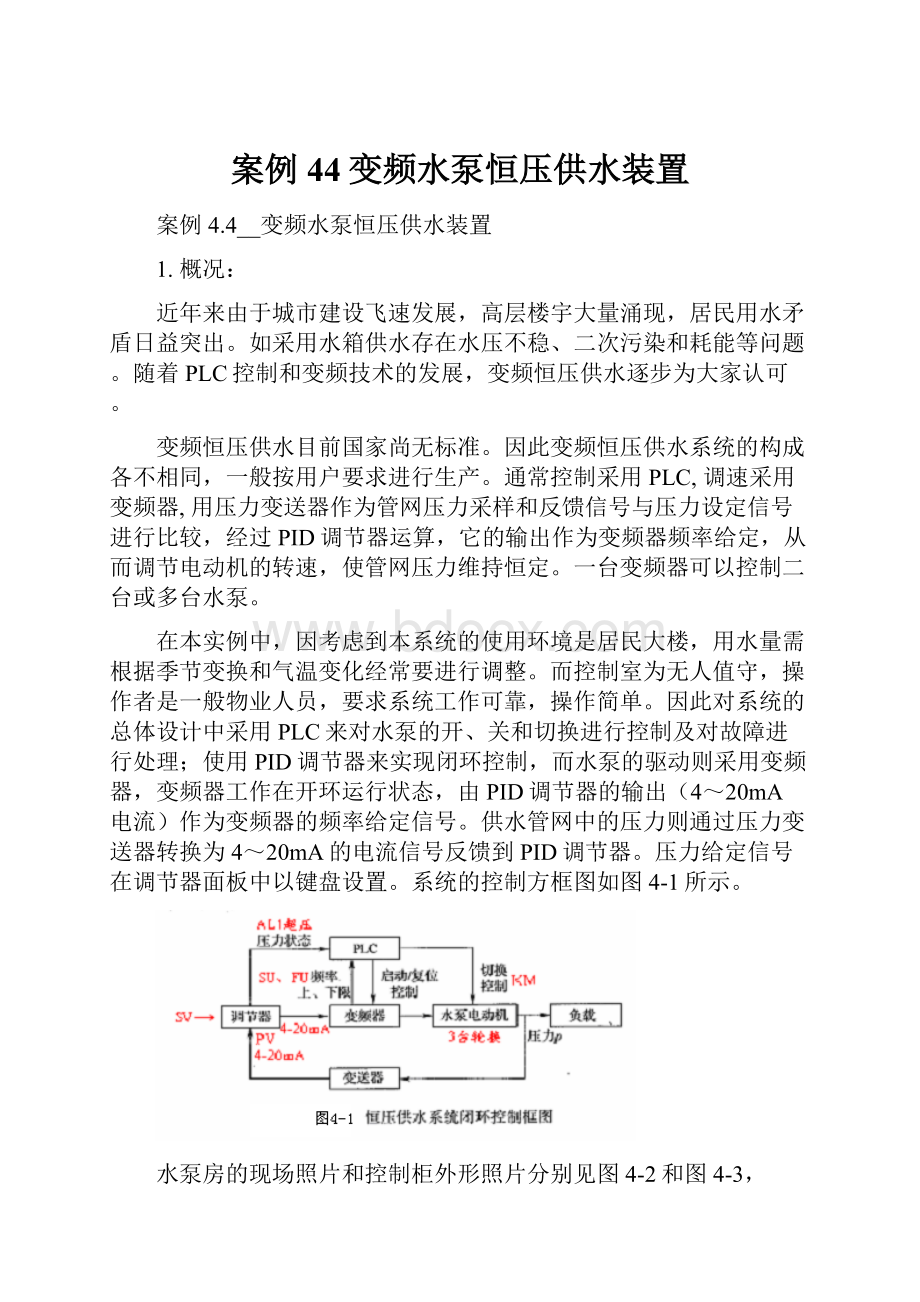

元件代号

元件名称

型号规格

1

PLC

可编程控制器

三菱FX2N-48MR

2

FR-F540

三菱变频器

三菱FR-540-11K

3

A1

数字式压力控制表

FUJIPXR5

4

PB-DA-2Y

压力变送器

HSAPB-DA-2YA输出4-20mA

5

DC

稳压器

AC220V/DC24V

6

SB1

启动按钮

7

SB2

停止按钮

8

S02

手动/自动选择开关

9

QF1~QF3,QF10

断路器

10

KM1~KM3,KM10~KM13

接触器

11

KA1

变频器起停继电器

12

FR1,FR2,FR3

热继电器

13

FU1~FU4

熔断器

14

HL1,HL2,HL3

HL11,HL12,HL13

HL17

HL18

泵1~泵3变频指示灯

泵1~泵3工频指示灯

变频故障指示灯

电机故障指示灯

15

HA

变频故障蜂鸣器

16

SA1、SA2、SA3

检修选择按钮

17

S01

检修开关

18

DY1,DY2,DY3

水泵电动机

Y132M-4B,7.5kW/15.4A/380v/1440rpm

19

离心清水泵

65DL4扬程46m/流量30m3/h

2.变频器

采用三菱公司风机、水泵专用型FR-F540系列变频器,容量11kW。

由于采用外围PID调节器,因此对变频器性能要求不高,采用其它型号变频器均可。

端子接线图如图4-5所示。

参数设置见表4-2所示:

表4-2FR-F540系列变频器参数设置

功能

参数号

名称

设定范围

设定值

基本功能

上限频率

0-120Hz

50HZ

下限频率

15HZ

基底频率

0-400Hz

48Hz

加速时间

0-360S

10S

减速时间

标准运行功能

起动频率

0-60Hz

0.5Hz

输出功能

41

频率到达动作范围

0-100%

100%

42

输出频率检测

显示功能

55

频率监视基准

电机参数

80

电机容量

0-55KW

7.5KW

81

电机极数

2.4.6.8.12.16

83

电机额定电压

0-1000V

380V

84

电机额定频率

50-120Hz

子功能

158

AM端子功能选择

0,1,2,5,6,8,10-14,17,21

端子安排功能

195

ABC端子功能选择

0-5,8,10,11,13-19,25,26,

98-105,108,110,111,113-116

125,126,198,199,9999

99

校准功能

904

频率设定电流偏置

0-20mA

4mA

0Hz

905

频率设定电流增益

1-400Hz

20mA

50Hz

注:

其它参数为出厂设定值。

3.数字式多功能PID调节器(PXR5)

该调节器系日本富士电气公司产品。

它可以作为温度、压力、流量等控制仪。

它具有使用方便、体积小(相当于一只中间继电器大小)、价格低和功能强等优点。

PXR5的各接线端子如图4-6所示,实际接线时,接线端子在调节器背面,通过螺钉与导线连接。

本实例中,在上图中确定电源端子11,12为100~240VAC;

控制输出1端子31,32为电流输出;

测量值输入端子35,36为电流/电压输入,并应在端子35,36之间并接250Ω电阻;

报警AL1输出端子7,8为常开触点。

据此,可画出PXR5与PLC、变频器之间的连接图如图4-7所示:

在图4-7中,管网压力通过压力变送器输出4-20mA电流信号送到PXR5的输入端,作为反馈值。

压力变送器采用宝鸡华水自动化工程有限公司生产的HSA变频专用压力变送器,型号为PB-DA-2YA,量程为0~1.0MPa,输出信号为4~20mA。

PB-DA-2Y系列产品是一种新型的压力变送器,广泛应用于冶金、电力、自来水、化工和石油等工业现场,实现远程监控和控制。

PB-DA-2Y系列产品采用德国AMG公司传感器及专用变送器用集成电路,传感器部件为光刻箔式电阻应变计。

它设计新颖独特,工艺先进,信号输出稳定,信号输出精度达1.0级,表面指针精度为1.6级。

使用环境温度为-20℃~45℃,相对湿度不大于80%。

仪表接线为三线制:

黑色――电源正极;

红色--输出正极;

兰色-公共负极。

接头螺纹选用ZG1/2,与管道直接相接。

该压力变送器外形如图4-8所示。

本例中,压力变送器安装在水泵出水口的管道上,如图4-9所示。

图4-8压力变送器外形图图4-9压力变送器安装图

该调节器的参数分为三组,可以根据不同要求分别设置,这3组参数的分类及各参数的定义分别如表4-3、表4-4、表4-5所示。

在需要设置其中的有关参数时,按住SEL键保持1秒(或2秒、3秒),就可分别进入第一组(或第二组、第三组)参数的设定状态,使用∧或∨键可以在本组参数中选择需要设置的参数并进行修改。

当该组参数设置完成后,按SEL键2秒钟,就可返回工作状态,可继续进入其它参数组进行设置,也可保持在工作状态开始进行控制。

在本实例中,是将该调节器作为压力调节使用的,不需要较复杂的多段升温、保温的程序,只需使其进行简单的PID运算即可,因此需设置的参数不多。

本例中所设置的参数如下:

(1)运行控制参数Stby(第一组)

参数Stby可以使仪表在控制待机状态和控制运行状态(即工作状态)之间切换。

设置STby=ON则为待机状态,此时可以进行参数设置,但控制和报警都无输出;

Stby=OFF为运行状态,控制及报警功能正常进行。

在此状态下也可通过SEL键进入参数设定状态。

(2)报警1动作值参数AL1、A1-L、A1-H(第一组)

这3个参数都是对报警1的动作值进行设置的。

AL1是设定值;

A1-L是报警1下限值;

A1-H是报警1上限值。

要根据所用的报警方式的不同,在这3个参数中进行选用。

例如报警方式是高低限报警时,即测量值超出高限或低限要报警,在高、低限之间不报警,就要分别设置A1-H和A1-L;

而若使用高(或低)报警方式,即测量值超出高限(或低限)时报警,低于高限(或高于低限)时不报警,就只要对AL1设置即可。

本例中使用高报警方式,因此设置AL1=10,即压力测量值超出给定值10%时报警。

(3)控制方式参数CTrL(第二组)

可设置3种控制方式:

PID控制、模糊控制及PID自整定方式。

本例选用PID控制方式,因此设置CTrL=PID。

(4)输入信号代码P-n2(第二组)

PXR系列温度控制器允许使用热电阻或热电偶测量温度,也可直接输入1~5V直流电压或4~20mA直流电流。

各种不同的输入信号以不同的代码来表示,如表4-6所示。

本例中用4~20mA直流电流输入,因此设置P-n2=16。

表4-6输入信号代码表

输入信号

输入量程(℃)

输入量程(℉)

代码(P-n2)

电阻测温包

Pt100Ω

0~150

32~302

0~300

32~572

0~500

32~932

0~600

32~1112

-50~100

-58~212

-100~200

-148~392

-150~600

-238~1112

-150~850

-238~1562

热电偶

J

0~400

32~752

0~800

32~1472

K

0~1200

32~2192

R

0~1600

32~2912

B

0~1800

32~3272

S

T

-199~200

-328~392

-150~400

-238~752

E

-199~800

-328~1472

N

0~1300

32~2372

PL2

DC电压

刻度范围:

-1999~9999

1~5VDC

DC电流

对电流输入,应并接250Ω电阻,等效转换为1~5VDC输入

4~20mADC

(5)小数点位置设定P-dP(第二组)

当输入类型设定为4~20mA电流后,仪表已规定显示形式为百分比,显示范围为0%~100%,即显示为0~100。

显示1即代表4~20mA量程的1%。

由于输入电流是由压力变送器输出的,压力变送器量程为0~1Mpa,对应输出4~20mA电流,则量程的1%就对应0.01Mpa。

而压力值0.01Mpa近似为0.1kg/cm2,因此设置小数点位置为1位,即参数P-dP=1,这样当显示1%时显示的形式就变为0.1,可近似看作为0.1kg/cm2的压力值。

(6)设定报警1动作模式ALM1(第二组)

PXR5系列调节器具有31种报警方式,可通过对参数ALM1设置不同的报警代码来指定。

各种报警动作的模式如表4-7和表4-7(续表)所示:

在表4-7中,报警代码分为标准报警代码和双报警代码。

在标准报警代码中,报警动作的方式是当测量值超过参数AL1(在表32-7的作用图中以ALn表示,n=1、2,本例所选型号只有1个报警,无AL2,故n只能取1)的设定值时报警输出触点接通(绝对值报警模式);

或当测量值超过给定值SV一定的偏差(偏差即参数AL1的设定值)时报警输出触点接通(偏差报警模式)。

标准报警模式中只用到AL1一个参数。

而在双报警代码中,报警动作的方式是当测量值超过高限或低限时或超出SV的上、下偏差时报警触点动作,要用到参数A1-L和A2-H来分别设定低限(下偏差)和高限(上偏差)。

本例采用的报警方式是上偏差报警,故设置参数ALM1=5。

因设定AL1=10,所以本例中报警输出动作是在实际管网压力超出给定值SV的10%时发生。

(7)P、I、D运算数值设置(第二组)

本调节器的主要任务是对管网压力进行PID控制,为了使压力的变化平稳,当用水量出现波动时调节器要及时作出响应,使管网压力尽快满足用水量的需要,同时又不能出现过大的超调量,因此要将P、I、D参数设定为最佳状态。

在设置PID参数时,需注意的是,在变频器中,内置PID调节功能的“P”参数,是直接预置比例增益Kp。

而在专用的PlD调节器中,比例增益的大小常常是通过“比例带”来进行调节的(PXR5中即是)。

本实例中只使用PI控制,未使用微分控制,设置参数D=0,参数P和I在调试中整定。

(8)SV设定范围Sv-L和Sv-H(第三组)

参数Sv-L和Sv-H分别用于指定给定值设置范围的下限和上限。

当在参数P-n2中设定输入信号种类是4~20mA电流时,已规定SV和PV显示的单位是百分比,显示范围为0%~100%,因此Sv-L和Sv-H的数值范围必须在0~100之间。

本例要求压力值在0~1Mpa之间可任意给定,因此设置Sv-L=0,Sv-H=100,使SV设定范围为0%~100%。

4.PLC及控制程序的编写

(1)PLC的选用及输入/输出端口的分配

在本实例中,PLC用于对变频器的运行、停止进行控制,并负责三台电动机的切换。

PLC选用三菱公司的FX系列,型号为FX2N-48MR,继电器输出,输入点24点,输出点24点。

PLC的接线图参见附图4-4,其I/O分配表如表4-8所示:

表4-8输入/输出分配表

输入点

输入元件

功能说明

输出点

输出元件

X0

Y0

RES

变频器复位

X1

Y4

变频器正转起动/停止

X2

A,C

变频器异常报警

Y5

KM10

变频器电源

X3

自动/手动选择开关

Y6

KM1

1#泵变频运行

X10

AL1

PID调节器压力报警

Y7

KM11

1#泵工频运行

X11

FU

变频器输出频率下限

Y10

KM2

2#泵变频运行

X13

SU

变频器输出频率上限

Y11

KM12

2#泵工频运行

Y12

KM3

3#泵变频运行

Y13

KM13

3#泵工频运行

Y14

HL17、HA

变频器故障指示

(2)控制程序的分析

本例的梯形图如图4-10所示。

附:

PLC控制系统设计的一般步骤

如图4-11所示,PLC控制系统的一般设计步骤可以分为以下几步:

熟悉控制对象、PLC选型及确定硬件配置、设计PLC的外部接线、设计控制程序、程序调试和编制技术文件。