成品检验规范BWord格式.docx

《成品检验规范BWord格式.docx》由会员分享,可在线阅读,更多相关《成品检验规范BWord格式.docx(50页珍藏版)》请在冰豆网上搜索。

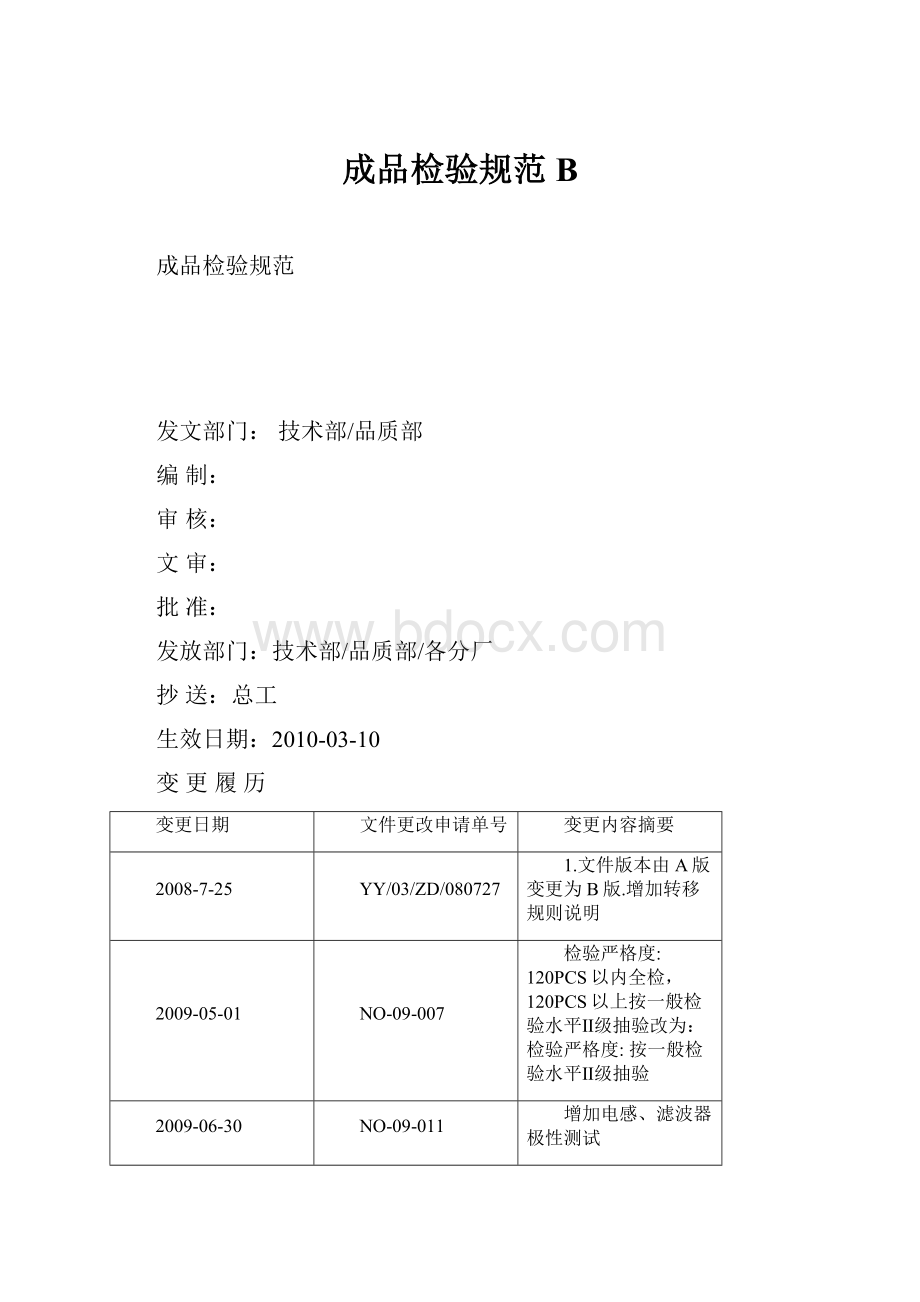

2010-03-09

NO-10-018

增加对所有类型产品要求进行可焊性检验

1.目的(4)

2.范围(4)

3.说明(4)

4.开关电源变压器检验标准(6)

5.网络变压器检验标准(14)

6.滤波器检验标准(17)

7.普通电感器检验标准(无骨架)(20)

8.普通电感器检验标准(有骨架)(22)

9.行线性电感检验标准(24)

10.记录和审批(25

11.相关支持性文件(26)

12.文件发放(26)

1.目的

统一本公司变压器&

电感器&

滤波器的检验标准,提高产品质量,提升QA工作绩效而制定。

2.范围

适用于本公司或外协加工的变压器&

滤波器,包括试产产品。

3.说明

3.1抽样水准:

3.1.1抽样标准:

GB2828-2003标准抽样方案:

正常检验一次抽样方案

3.1.2检验严格度:

按一般检验水平Ⅱ级抽验,致命缺陷AQL0.010;

严重缺陷AQL0.015;

轻微缺陷AQL0.65。

3.2转移规则

3.2.1流程图:

3.2.2从正常检验到加严检验:

当进行正常检验时,只要初次检验中连续5批或少于5批中有2批是不可接收的,则从下一批起转移到加严检验。

3.2.3从加严检验到正常检验:

当正在采用加严检验时,如果初次检验的接连5批已被认为是可接收的,则从下一批起恢复正常检验。

3.2.4从正常检验到放宽检验:

当进行正常检验时,连续30批接收时.可转移放宽检验.

3.2.5放宽检验:

当放宽检验连续30批中有2批不合格恢复正常检验.

3.3免验

若无检验标准或其他原因未按检验规范操作,经技术主管以上人员批准后,对本批成品进行免验。

3.4紧急放行检验:

PMC因客户急需提出申请,在《出货检验报告》单上标注“上线检验”,经品质部主管以上批准.

3.5其他:

3.5.1本规范为一般性的要求,检验时关键参数指标按设计文件检验、同时也可以用客户图纸和客户回签承认书来对产品进行抽检。

3.5.2对于目视可看清内部结构的产品,可不进行解剖。

3.5.3同一产品耐压测试最多打三次。

3.5.4针对解剖的产品,耐压测试若《设计文件》规定时间为5秒,检验时电压值以规定值除以1.2倍,测试时间60秒检测。

3.5.5库存超期产品、返工产品及QA检验产品针脚有异常产品(如针脚不光亮、针脚露铜、针脚氧化、针脚有异物、针脚发黄发红等),需进行可焊性实验,抽取10-20个产品过260℃±

5℃波峰焊实验,或将锡炉调至275℃±

5℃进行吃锡实验,确认产品吃锡OK(98%以上面积可上锡)后方可出货。

3.5.6最终外观检验判定标准见《通用工艺》及附件《外观检验标准》。

3.5.7抽检检验时需根据批量大小,平均分散抽取样品(每批产品取样应分布到每小盒/每小袋产品进行随机分散取样,其中包含尾数箱产品)

3.5.8卷带包装产品依《卷带包装操作及检验规范》进行检查。

4.开关电源变压器检验标准

4.1电气特性及外观尺寸标准:

步骤

检验项目

使用仪器/量具/工具

检验方法

缺陷

允收标准

1

电感

TH2775或HP4284

1.按《仪器设备操作指导书》检查仪器工作状态,短路归零。

MA

0收

1退

2.标准参照《设计文件》“电气特性”测试。

3.记录5~10PCS检测结果,若有不良需备注不良项目。

2

漏感

1退

3

直流电阻

GOM-801G或CH502BC

1.按《仪器设备操作指导书》检查仪器工作状态。

4

圈数与

极性

TF6882或CH3250

2.参照《设计文件》“产品绕制结构特性”设置测试程序。

3.标准参照《设计文件》“电气特性”测试。

4.产品测试OK可不做记录,测试NG需做相应记录。

5

绝缘电阻

DF-2672

1.1.按《仪器设备操作指导书》检查仪器工作状态。

CR

6

耐压

CS2670或CJ2671

1.按《仪器设备操作指导书》对仪器自检,保证仪器正常工作。

2.将产品放置绝缘板或耐压测试工装夹具上,根据不同组态测试。

3.标准参照《设计文件》“电气特性”。

4.合格的打√或OK,不合格×

或NG。

若有不良需备注不良项目。

7

层间绝缘

TH2882-5

8

结构

钳子

1.根据不同批量对产品进行解剖1~5PCS。

2.标准参照《设计文件》“绕制顺序”、“绕制说明”、“其他要求和说明”和《通用工艺》。

3.合格的记录OK,不合格记录NG,需备注不良项目。

9

尺寸

游标卡尺

1.检查量具工作状态,归零。

MI

0.65

2.根据产品型号分别对长、宽、高、排距、间距、引脚长等进行测试,标准参照《设计文件》“尺寸”。

3.记录实测结果的范围(即最小值与最大值),若有不良需备注不良项目。

10

外观检查

--

1.目测:

分别对标签、脚位、骨架、磁芯、胶带、接线、接线、烫锡等外观进行检验。

2.标准参照《设计文件》“外观”、“绕制说明”、“其他要求和说明”和《通用工艺》。

11

包装

抽取样品前,需检验数量、插板状况等。

2.标准参照M3“产品结构维护”或BOM或《产品出货要求》。

12

可焊性

POT-21C锡炉、刮锡板、30倍显微镜

1.根据不同批量对产品进行解剖5~10PCS。

2.标准参照《产品可靠性测试

管理办法》“5.6可焊性/5.6.3试验方法/5.6.3.2成品”项。

3.检验方法参照《可焊性检验操作指导书》。

4.2绕线工艺检验标准:

4.2.1允收标准:

1)按规格书要求绕制.

2)双线或多股线要求并排绕制时,则不能拧成一股.

3)绕线要求均匀,不打结,单层绕制不重叠.

4)铜线漆皮不能破损.

5)绕组在挂线前用固定胶带将所绕线圈与尾线分开,且尾线出头需打直角.

6)绕制时漆包线或铜箔需拉紧,不允许有松动现象.

4.2.2拒收标准:

不符合允收标准。

4.3端空胶带检验标准:

4.3.1允收标准:

1)端空胶带宽度按规格书要求.

2)端空胶带不可贴上骨架,且绕组不能上端空

3)端空胶带只有1圈时允许留有1-2mm间隙,多圈时端空胶带重叠部分需控制在5mm内.(若客户有特殊要求,依客户标准检验)

4.3.2拒收标准:

4.4压线尾胶带检验标准:

4.4.1允收标准:

1)引出线头没有套管要求时,线头和线尾可贴一层或多层绝缘胶带(一块),以加强与其它层或绕组间的绝缘。

2)固定绕组尾线,线圈不能松动。

3)胶带厚度足够,抗电强度测试PASS。

4.4.2拒收标准:

1)引出线没有套管,漏贴压线头胶带.

2)胶带厚度不够,抗电强度测试有飞弧或打火现象.

4.5层间绝缘胶带检验标准:

4.5.1允收标准:

1)胶带宽度要覆盖整个绕组;

胶带要包紧,两边不能翘起。

2)绝缘胶带层数按规格书要求。

3)包胶带层数足够,最低接受标准为单层时始尾搭头3mmMin.,多层时始尾搭头1mmMin。

4)胶带表面清洁,没有脏物。

5)胶带不能破损。

4.5.2拒收标准:

4.6外观胶带检验标准:

4.6.1允收标准:

1)外观胶带应覆盖住所有绕组,胶带包紧整个绕组.

2)没有烫锡引起的烧伤.

3)胶带表面平整、干净,无皱折、破损、翻翘、反卷和气泡等,无污渍;

表面允许有适量均匀的绝缘漆油渍.

4)外观胶带应在磁芯下面收尾.

5)胶带不能翘起,最低接收标准为翘起长度小于3mm且角度小于15°

.

4.6.2拒收标准:

4.7磁芯固定胶带检验标准:

4.7.1允收标准:

1)胶带圈数足够,搭头处需重叠3mmMin.

2)胶带需紧贴磁芯,接口处不能翘起.

3)胶带无破损,表面无赃污或块状绝缘漆.

4)胶带宽度允许小于磁芯宽度1.0mmMax.

4.7.2拒收标准:

4.8引线及穿套管工艺检验标准:

4.8.1允收标准:

1)需靠近端空开始绕制.

2)不能打结.

3)若引脚引出线需套铁氟龙套管,套管必须伸入线圈内部超出端空1-2mm;

套管长度与骨架槽口齐平,伸出或缩入槽口1mm左右;

若引出线为飞线,套管必须伸入线圈内部超出端空3-5mm,没有档墙的应伸入线包约5-8mm.

4)飞线套管固定性检测:

用手轻轻拉套管无松动.

5)引出线必须打成直角出线并固定于线圈内部,且打直角部位需隐藏在绕组范围内,套管外露长度应尽量与骨架槽口相平,超出或短于骨架槽口应控制在1mm以内.

6)套管不能破损.

4.8.2拒收标准:

4.9焊锡检验标准:

4.9.1允收标准:

1)引线绕脚为1-2圈时,焊点必须100%吃锡(即烫锡焊满一周);

绕脚为3Ts以上(包括3圈),烫锡至少为2.5Ts.

2)烫锡不能出现虚焊和假焊现象.

3)焊点需饱满、光滑,不能出现沙脚、焊点氧化、露铜、针脚大头、锡尖歪斜等现象.

4)引线线径在烫锡前后变化部分不能超过10%.

5)产品表面不能有锡渣、助焊剂残渣等异物.

6)烫锡后导针须光亮,不能出现发黄、发黑等现象.

4.9.2拒收标准:

4.10装配工艺及磁芯外观检验标准:

4.10.1允收标准:

1)磁芯表面无破裂、损坏、缺口、污渍及其它杂质.

2)有涂装层的磁芯,涂装层不能损坏.

3)两片磁芯配合时要上下对齐对正:

20以下磁芯,错位不应超过0.2mm;

20到35磁芯,错位不应超过0.3mm;

35mm以上磁芯,错位不应超过0.4mm.磁芯如有错位应对称分布,总错位量不超出上述要求.(尺寸为磁芯A尺寸)

4)磁芯装配方式符合技术图纸要求,磁芯装于.

5)绝缘胶带要紧包磁芯,胶带层数足够;

搭头处需重叠3mm以上,收尾于磁芯底部或不能看到的装配面.

6)绝缘胶带宽度以覆盖住磁芯为准,磁芯两边允许最大外露1.0mm.

4.10.2拒收标准:

4.11绝缘漆检验标准:

4.11.1允收标准:

1)绕组内部、骨架与磁芯间需有绝缘漆,磁芯表面不能出现大面积无漆.

2)产品引针部位不能粘有绝缘漆.

3)产品外观清洁,不能粘有块状绝缘漆.

4)绝缘漆必须烘干.

4.11.2拒收标准:

4.12磁芯点胶标准

1)如果磁芯需点胶(环氧胶),将开气隙的一片磁芯在下图中所示黑阴影面上点胶,点胶时应使胶点开成团状(不能将胶涂平,以免将胶粘到其它部位),将磁芯插入线包后,骨架与磁芯、磁芯与磁芯对正粘牢,粘接后将胶略微挤出,但不能形成胶块。

粘胶后在室温下放置1小时以上胶会自然风干,也可在室温下放置10-20分钟后,放入烘箱,烘箱温度在70℃-80℃时烘半小时,浸漆之前胶一定要干透。

2)对于28以上产品,在骨架和磁芯之间应点胶固定(要求点胶包满,不可过少以避免出现磁芯松动现象):

立式产品将磁芯的腔面(如图1箭头所指处),卧式产品将磁芯的侧面点胶。

(如图2所示)

图1:

图2:

3)针对矽钢片产品.外观表面不可有锈.并保证有一层绝缘漆覆盖.防止氧化。

4.13内屏蔽铜箔及铜皮绕组检验标准:

4.13.1允收标准:

1)铜皮引线需穿铁氟龙套管,套管不能破损.

2)铁氟龙套管超过铜箔背胶反折胶带1mmMin.

3)铜箔焊点需加贴绝缘胶带处理,至少有1层绝缘胶带将焊点完全包覆.

4)焊点统一朝上绕制.

5)铜箔需背胶处理,胶带一般应反折在铜皮上3mmMin。

(特殊情况除外)

6)铜箔居中绕制,两边不能上端空胶带.

7)铜箔无披锋、锡珠,无破损、污染和氧化现象.

4.13.2拒收标准:

4.14外屏蔽铜箔检验标准

4.14.1允收标准:

1)外屏蔽绕制1.1Ts-1.2Ts,焊接时至少3mm重叠。

2)铜箔无披锋、锡珠,无破损、污染和氧化现象。

4.14.2拒收标准:

4.15标签检验标准

4.15.1允收标准:

1)标签内容依据设计文件或<

<

产品标签图>

>

2)字体清晰可辩,不能出现模糊不清和误读现象.

3)标签粘贴方向一致.4.15.2拒收标准:

4.16共面检验标准:

4.16.1允收标准:

1)DIP类产品骨架挡板需平贴校脚板.若骨架为4个支点,其中3个支点必须共面,另一个支点翘起0.3mmMax.

2)SMD类产品引脚需共面,部分引脚不平贴0.1mmMax.目视外观要求前端整个焊接部位完全平贴,只有引脚前端一点接触到板面为不合格。

3)DIP类产品骨架挡板若不平贴校脚板,但引线平贴引针根部,根据客户不同要求允收。

4.16.2拒收标准:

不符合允收标准.

5.网络变压器检验标准

5.1电气特性及外观尺寸标准:

电感

直流叠加

VR111+VR710或TH2775+TH1772A

分布电容

1.按《仪器设备操作指导书》检查仪器工作状态,开路归零。

3.将实测结果记录,若有不良需备注不良项目。

13

5.2工艺检验标准:

5.2.1允收标准:

1)产品内部结构(包括绕制圈数及绕制方式等)符合公司内部技术文件相关规定。

2)烫锡时不能出现虚焊、假焊等不良现象。

3)印字产品允许磁芯错位为0.1mmmax。

4)印字内容不能出现断字、重影、模糊不清等不良现象。

5)贴片类产品引脚需在同一水平面上,允许部分引脚上翘0.1mmmax。

6)其他要求参考开关电源变压器工艺检验标准。

5.2.2拒收标准:

6.滤波器检验标准

6.1电气特性及外观尺寸标准

电感偏差

1.此项根据《设计文件》对产品型号要求测试。

2.根据步骤1两组态测试结果,将其相减,判定。

标准参照《设计文件》“电气特性”。

3.合格的打√或OK,不合格×

记录5~10PCS检测结果,若有不良需备注不良项目。

GOM-801G

圈数与极性

若有不良需备注不良项目备注。

游标卡尺/等长度的校脚板

6.2工艺检验标准:

6.2.1允收标准:

1)线包绕制圈数依据设计文件规定;

若图纸规定为固定圈数,圈数则不能调整;

若规定圈数为参考,则可做上下调整。

2)烫锡时引脚不能出现虚焊、假焊、焊接不良等现象。

3)针对UU类、ET类滤波器,需检查磁芯是否松动.磁芯与骨架之间应承受1Kg的力度。

4)针对磁棒类产品,将磁棒放在电子称按压线圈,施加1Kg的力,不能有磁棒松动现象.(套管产品除外)

5)标签以设计文件为准,字体清晰可辨,不能有误读现象。

6.2.2拒收标准:

7.普通电感