自卸车检验规程Word文档格式.docx

《自卸车检验规程Word文档格式.docx》由会员分享,可在线阅读,更多相关《自卸车检验规程Word文档格式.docx(40页珍藏版)》请在冰豆网上搜索。

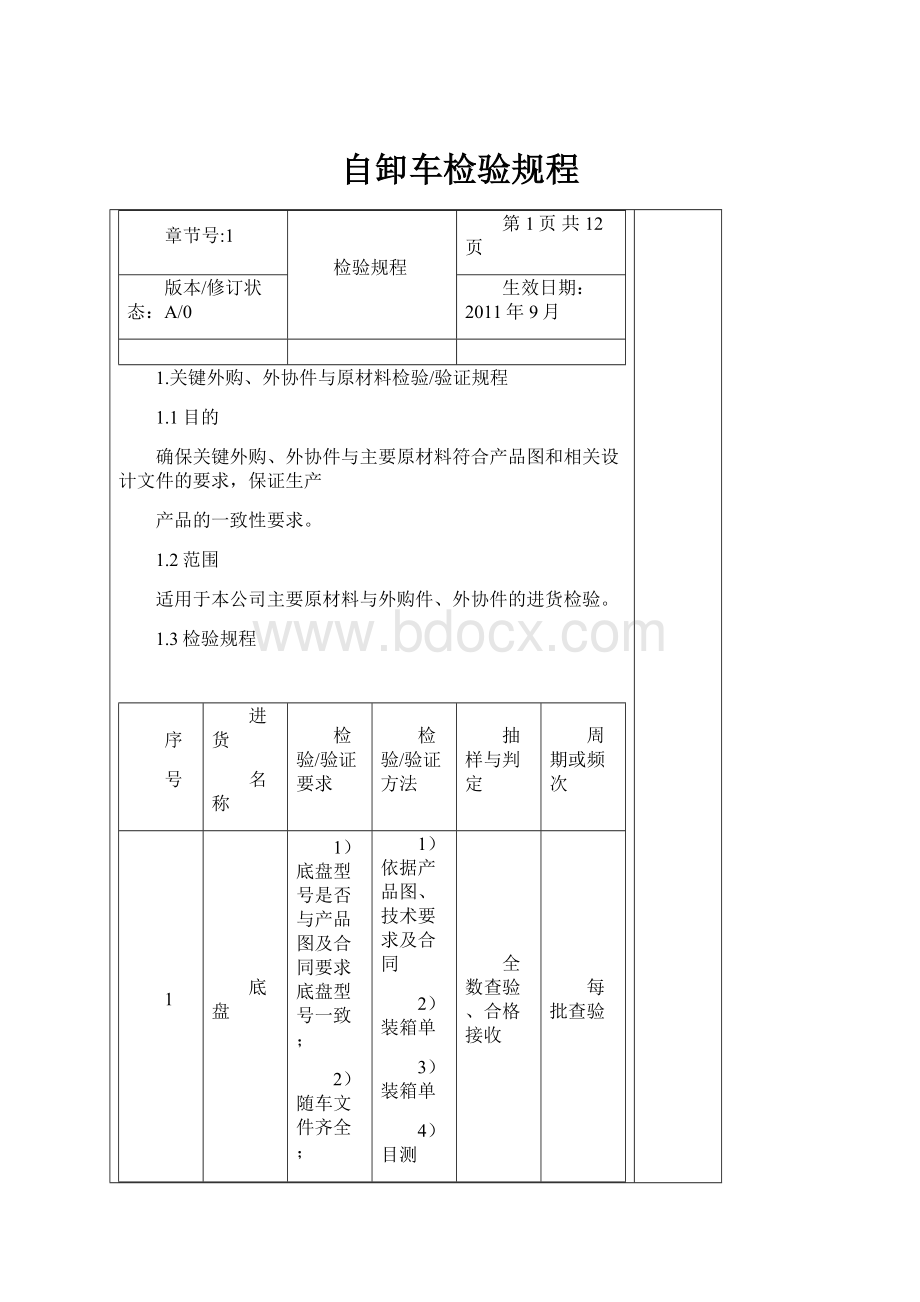

6)启车、行驶、制动试验

7)目测、圈尺

8)按技术文件

全数查验、合格接收

每批查验

2

泵、缸、阀

1)缸、阀型号是否与产品图及合同要求型号一致;

2)随机文件及合证

3)外观质量(无脱漆、锈蚀、裂痕、划伤等)

4)启动压力、密封、耐压试验

3)目测

4)依相关标准及技术条件(由供方提供)

1、2、3项全数查验、合格接收

4)由供方每半年提供一份相应项目检测报告

3

高压油管

1)合格证、规格型号、外观质量、标识高压油管

2)耐压试验

1)依据产品图、技术要求及合同。

目测外观质量

2)依相关标准及技术条件(由供方提供)

1项全数查验

2由供方每半年提供一份相应项目检测报告

4

后翻座

1)合格证、规格型、外观质量、(有无锈蚀、裂痕、划伤等)

2)几何尺寸

2)供方产品图

1)全数查检

2)抽样合格接收

1)合格接收

2)抽验50%,一件不合格全验。

1、2、3

第2页共12页

检验/验要求

5

灯具

1、合格证、规格型号、外观质量

2、出公司检验报告

查验试验报告、合格证、规格型号、目测外观质量

每20套抽查1套,手续齐全、外观质量合格接收,否则拒收

6

型钢

及扳材

1、产品质量证明书、规格型号外观质量(有无锈蚀、尺寸等)、进货数量

查验质量证明

书、查验规格型号、实测进货数量、目测外观质量

7

电焊条(丝)

1、合格证、规格型号、外观质量、包装标识、工业产品生产许可证

查验检验报告、合格证、规格型号、包装标示、生产许可证编号、目测外观质量

每10箱抽查1箱中的任一最小包装单元,手续齐全、包装标识、外观质量合格接收、否则拒收

注:

a)货物供应商如有质量体系认证证书或产品认证证书优先选择

b)当进货检验由供应商完成时,就对供应商提出明确的检验要求,具体见《采购控制程序》。

2、外购(协)件检验/验证内容与要求

2.1外购(协)件的采购执行《采购控制程序》

2.2外购(协)件进公司后由采购科填写《进货验证通知单》,报质检部进行进货验证。

2.3进货验证内容和要求按《关键外构件与主要原材料检验/验证规程》执行。

2.4外购件、外协件进公司后,除进行验证外,质检部要对所进外购(协)件必要的物理测试。

2.5外购件、外协件和关键原材料进公司后,除进货验证外,每年要进行确认检验,确认检验项目和

内容按4.3执行

3、主要外购(协)件确认检验项目和内容(供应商对所提供产品的检验内容与要求)

3.1型材

检验项目:

3.1.1化学成分

3.1.2力学性能

3.1.3冷弯180度

3.2泵、缸、阀、油箱、油管、传动轴

3.2.1供方首次所供的缸、泵、阀、油箱、油管、传动轴,须提供产品技术参数及产品型式检验报告。

3.2.2每件产品应标明制造厂厂名或商标、规格、制造日期和检验标记,并与产品的合格标识相符。

3.2.3表面应涂漆均匀,无磕碰伤、变形、锈蚀等缺陷。

3.2.4所有端口运输过程中应密封,禁止外露。

3.2.5油管外观无起鼓、裂纹、划伤等缺陷。

3、4、5、6

第3页共12页

3.3三角臂及拉杆

3.3.1尺寸加工及重点受力部位焊缝的焊角高度须符合技术图纸要求。

3.3.2各焊接部位焊缝表面平整、均匀,无偏焊、漏焊、气孔、飞溅等缺陷。

3.3.3表面应涂漆均匀,无磕碰伤、变形、锈蚀等缺陷。

3.4翻转轴及轴套

3.4.1对试用的翻转轴、轴套材料送到公司指定的检测机构进行化学成份、机械性能和表面硬度检定,使用中存在质量缺陷时随时送检。

3.4.2尺寸加工须符合技术图纸要求。

3.4.3翻转轴须经调质处理,使用硬度计检测其表面硬度,硬度要求HB230~250。

3.5翻转座、支撑座

3.5.1每批进货须附带材质化学分析报告单。

3.5.2铸件尺寸须符合技术图纸要求。

3.5.3外观无砂眼、气孔等缺陷。

3.6侧标志灯配光性能

3.6.1光色和色度特性

3.6.2光电参数

3.6.3配光性能

3.6.4检验依据:

GB18099-2000

3.7非三角后回复反射器

3.7.1光度和色度特性

3.7.2光度

3.7.3检验依据:

GB11564-1998

4、进货检验/验证和确认检验的抽样和判定

4.1进货验证为全数验证,需对外观项目和物理特性进行测试时,其抽样执行1.3

4.2确认检验委托供应商完成,检验项目和判定规则执行3规定;

4.3进货验证的判定按2执行,确认检验的判定按相关标准执行。

4.4经检验/验证合格后,通知管库员,方可入库,若发现某些原材料不合格时可重新取要验证,

复验合格,可按合格处理。

如不合格,判为不合格,由供销部门退货处理。

4.5确认检验的周期和频次执行《关键零部件和材料检验/验证和定期检验控制程序》

5、重点工序检验规定

5.1各重点工序必须设置质量监控点,配置必要的检测仪器和设备

5.2各重点工序完工后由工作人员自检,自检完成后由车间质检员验收检验。

5.3车间质检员验收完成后,签署意见,合格者转入下一道工序,不合格者由车间质检员提出整改

或返工意见后报车间主任,属质量事故的按《质量事故管理制度》有关规定处理。

5.4自检或检验原始记录的保管改正或归档执行《文件控制程序》。

5.5重点工序的检验内容和方法执行。

6、半成品检验规程

6.1目的

判定半成品是否符合产品图和产品的技术要求,检验生产过程是否满足工艺要求。

6.2范围

适用与自卸车过程中的半成品检验和控制.

6.3内容:

半成品名称:

第4页共12页

1、副车架总成

序号

检验项目

标准要求

检验方法

判定原则

纵梁形位要求

1)挠度:

在任意1000mm的长度上≤2mm,在全长上为其长度的1‰,挠度≤5。

2)弯度≤2/4000

3)两纵梁高度差1。

1)用Φ0.3钢线拉直,加标准垫板,钢板尺测量2)钢板尺、塞尺。

超差校正后复检

左、右纵梁后翻转轴孔、稳定架支架

1)同轴度≤φ1

2)平行度≤1

3)间距L±

平台、钢卷尺、心轴

后翻转轴管

1)垂直度≤1

2)对称度为1

钢卷尺、心轴、角尺。

超差矫正后复检

副车架总体尺寸

1)长度L±

2)宽度B≤3

3)对角线允差≤3

4)平面度为3

5)横梁与车架对称面垂直度<1/1000

钢卷尺、心轴、角尺、塞规、打绞法

超差后复检

焊接质量

焊缝平整均匀,呈鱼鳞状,不得有裂纹、脱焊、弧坑,每300mm内,不允许有>Φ2mm不多于两处气孔、夹渣,并除净焊渣、锈蚀

目测、焊角尺

超过标准可以铲去重焊,复验

2、车厢前板总成

前板外尺寸

宽2300

高H±

长L±

板厚δ

对角线允差≤3

卷尺

油缸中心与前栅板下边沿距离

h±

0.5

卡尺

超差不合格

举升缸上支承两排φ17孔对称中心线与栅板宽度中心线

对称度≤1

钢卷尺测量

板平整度

无明显凸凹,平面度≤3

目测、打绞法

不合格整改

焊接质量

焊道平整、光滑,不得有裂纹、气孔、气泡、夹焊穿、夹渣、脱焊、漏焊

不符合标准处整改后方可涂喷防锈漆

表面处理质量

除锈干净、焊口磨平,表面无麻点、焊渣

目测

第5页共12页

3、车厢侧板总成

侧板外形

前立柱处高H1±

后立柱处高H2±

侧板厚δ

钢卷尺、直尺

侧板平整度

不符合标准处整改后方可涂喷防锈

表面处理

4、车厢后边板总成

后板外形

2;

钢卷尺与专用检具测量

超公差为不合格

5、车厢侧、后加高板总成

加高板外形

第6页共12页

6、车厢底板骨架总成

底板外形

宽B±

对角线允差≤5

1、挠度:

在任意1000mm的长度上≤2mm,在全长上为其长度的1‰,挠度≤5

2、弯度≤2/4000

3、两纵梁高度差1。

1)用Φ0.3钢线拉直,加标准垫板,钢板尺测量2)钢板尺

防摆架架上横梁与纵梁对称线

垂直度≤1

钢卷尺、直角尺

无明显凸凹,平面度≤4

7、副车架总成和车厢底板骨架总成组装

小后悬尺寸A

翻转座高度H

小后悬A±

对称度及间隙

1、车厢对车架的对称度≤2;

防摆架对称度≤3。

2、车厢纵梁与车架纵梁应贴合,允许连续间隙≤800,最大间隙为2,接触面≥85,

3、翻转座500范围内不允许有间隙

1)塞尺,卷尺2)钢板尺,直角尺

平稳架上横梁与后翻转梁

平行度≤2

副车架与底板骨架连接

螺栓连接牢固,无松旷现象

目测、

第7页共12页

2012年9月

8、车箱总成

车厢外形

5;

对角线允差≤6

前板与底板组焊

1、前板与底板垂直,垂直度≤32、2、油缸支架孔中心线与纵梁中心线对称度≤1

3、车厢内部长度尺寸Lˊ±

钢卷尺、线坠、直角尺、板尺。

侧板与底板前板组焊

1、侧板后端与底板后端对齐并垂直,垂直度≤10。

2、保证内部宽度Bˊ±

4。

高度H±

边板侧门装配

与立柱、车厢纵梁、车厢上横梁之间均匀间隙≤3

钢板尺测量

后边板装配要

后边板偏斜≤5

钢板尺、线锥

底板平整度

无明显凸凹现象、平面度≤5

装配质量

1、后边板开闭灵活,摆动自如,焊接牢,无松旷现象。

2、与底板之间,后立柱之间,间隙不大于3mm。

3、侧板与底板垂直,允差≮10

1、试开启摆动自如,无卡滞,逐件检

2、塞尺测量

3、铅垂

8

不符标准处整改后方可涂喷油漆

9

9、油缸总成及油缸支座总成与车厢、车架组装

油缸位置精度

1、对称度:

油缸中心线对侧板对称度5,对付车架对称度2。

2、垂直度:

油缸垂直底板,与前板平行,平行度10

超公差调整热

油缸支座及支架总成

1、上下支架与油缸贴合,允许每侧间隙≤2。

2、限位块应与支架无间隙贴合。

3、油缸支座孔与副车架对称度≤2

目测、塞尺。

直角尺、钢卷尺

超差为不合格

螺栓扭矩

扭矩≥205Nm

力矩扳手

不合格调整复检

7.1目

验证加工生产过程是否受控,生产加工产品是否满足产品图及技求要求。

7.2范围

适用于本公司加工生产的自卸车的例行检验。

7.3检验内容

7.3.1产品生产加工完成后,进行例行检验,例行检验为100%检验,完成后,不再进一步加工。

7.3.2具体检验内容见下表:

例行检验表

外观质量

外观平整,对称、无明显的扭歪斜,无可见垂坑、焊渣、集瘤、烧穿、未焊透、气孔夹渣等缺陷。

超差整改

附件

1)各运动关节处油嘴齐全、有效,注满油脂

2)液压管路及控制气路走向一致、合理、固定可靠,相邻线卡距离≤1000,不得有渗漏、松动、干涉等。

3)电线接头牢固,装有绝缘套,穿过金属孔处有保护套,相邻线卡距离≤1000

4)备胎安装可靠、拆装方便。

在车辆横向的宽度不得超过2500。

1)安全支架安装牢固、可靠。

外廓尺寸

符合GB1589-2004的要求

15

10

20

铅锤、吊线、圈尺。

副车架装配

1)副车架纵梁与底盘车架纵梁紧密贴合最大间隙≤2。

纵梁中心线对称度≤2

2)副车架每侧的连接扳与底盘车架贴合紧密、牢固。

3)副车架的连接件在重载的情况下与底盘相关件不得发生干涉。

塞规

直角尺、卷尺

第8页共12页

10、油漆

油漆涂层

漆膜光滑平整,饱满,色泽均匀无花脸,,无污垢,不允许有针孔、麻点、颗粒、桔皮、流挂等缺陷。

1)对于车厢的底板骨架、侧边板、后边板、前栅、副车架、挡泥板等外露面要求:

底漆厚度≥25μm,面漆≥30μm,硬度H,附着力≤1级。

2)对于车厢内表面、车厢底、副车架等内藏面要求:

底漆厚度≥20μm,面漆≥30μm,硬度HB,附着力≤2级。

涂层厚度测试仪测量涂层厚度,目测外观

超范围不合格

11、车厢、车架组合与底盘装配

外形尺寸

20,宽B±

5,高H±

钢卷尺

副车架纵梁与底盘纵梁间隙

副车架纵梁与底盘纵梁应紧密贴合,允许局部间隙<1;

连续长度<500,结合面≥90%

对称度、倾斜度

1、副车架纵梁与底盘纵梁宽度方向上平齐,两中心线偏差<1.5。

2、边板内侧对底盘车架外侧两侧允差10。

3、整车左右平整不歪斜,底板左右离地高度≤25。

箱板左右垂直偏差≤25。

目测、直尺、角尺、钢卷尺。

运动干涉

1、油缸支座总成及连接件、油管等与换挡杆间隙>45。

2、与底盘制动气室高度距离>100-130。

3、轮胎跳动量>200-220。

直尺、角尺、钢卷尺。

超差为不合格整改复检

M14≥135Nm、M16≥205Nm

M18≥265Nm,M20≥410Nm

不符合标准处整改后方可涂喷油漆

7产品例行检验规程

7.1目的

2)安全支架安装牢固、可靠。

4)副车架纵梁与底盘车架纵梁紧密贴合最大间隙≤2。

5)副车架每侧的连接扳与底盘车架贴合紧密、牢固。

6)副车架的连接件在重载的情况下与底盘相关件不得发生干涉。

3)安全支架安装牢固、可靠。

7)副车架纵梁与底盘车架纵梁紧密贴合最大间隙≤2。

8)副车架每侧的连接扳与底盘车架贴合紧密、牢固。

9)副车架的连接件在重载的情况下与底盘相关件不得发生干涉。

第9页共12页

1)