巨型柱施工方案Word文件下载.docx

《巨型柱施工方案Word文件下载.docx》由会员分享,可在线阅读,更多相关《巨型柱施工方案Word文件下载.docx(18页珍藏版)》请在冰豆网上搜索。

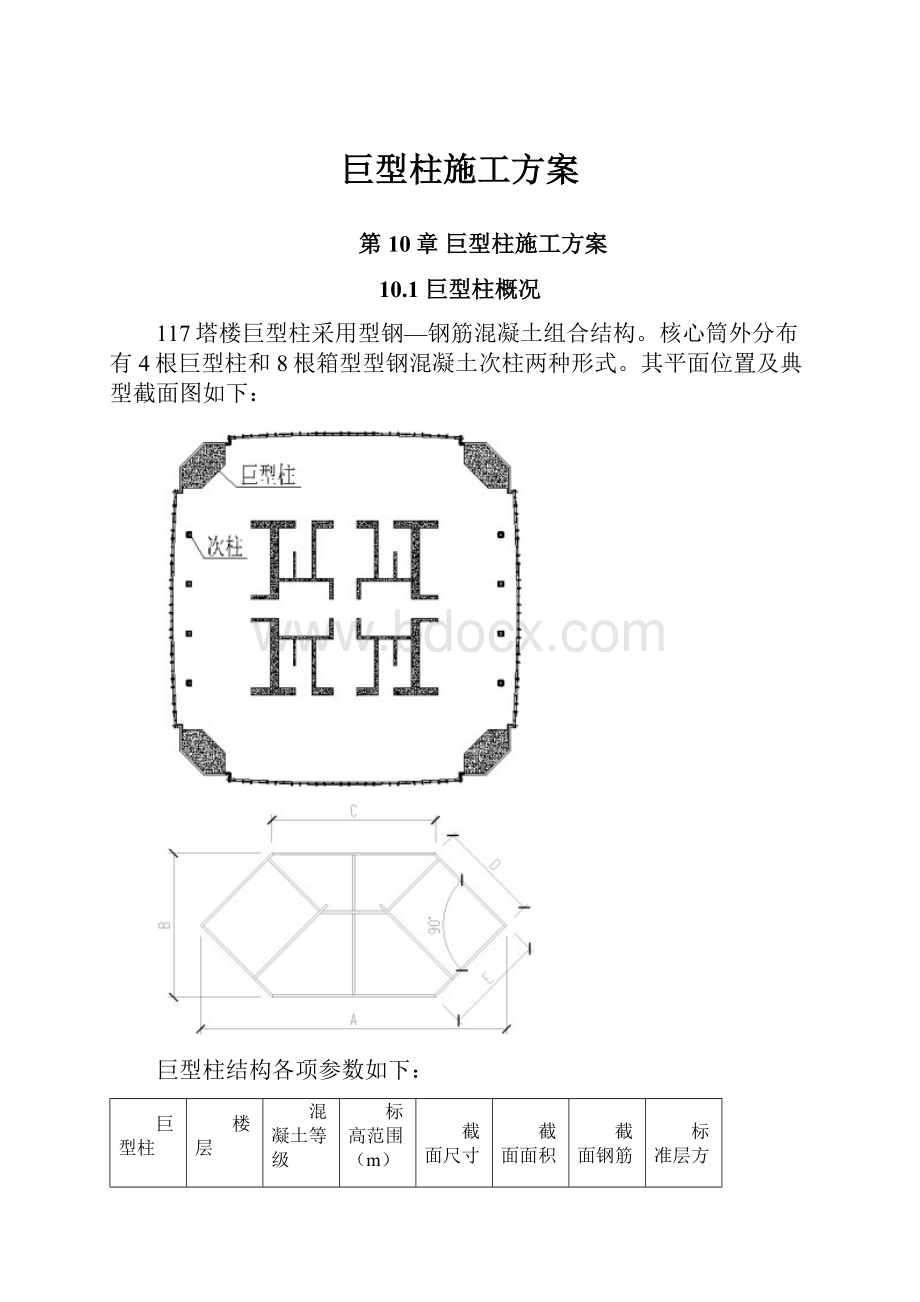

41.14

122

809.64

L35~L49

C60

182.96~250.810

9535.5×

36.16

104

624.84

L50~L65

250.810~332.880

8969.8×

4101.2

27.38

90

473.12

L66~L80

C50

332.880~399.63

7272.8×

3252.7

18.21

60

314.68

L81~L107

399.63~527.920

5717.2×

2474.9

11.06

25

191.12

L108~L116

527.920~578.600

3737.2×

1979.9

5.4

-

L116M~L117

578.600~583.650

2888.7×

1343.5

2.98

次柱结构各项参数如下:

次柱

截面类型

截面尺寸(mm)

(H×

B×

tw×

tf)

次柱T-SC1

(共8根)

L1~L5

C40

1200×

900×

50×

50

L6~L9

L18~L21

L31~L34

L47~L50

L62~L63M

L78~L81

L93~L95

L105~L108

L109~L116

800×

35×

35

L10~L17

L22~L30

L35~L46

L51~L61

L64~L77

L82~L92

L96~L104

550×

30×

30

10.2巨型柱钢筋工程

10.2.1钢筋加工

(1)巨型柱内钢筋纵筋采用HRB500直径50mm,箍筋采用HRB400直径16mm间距200mm。

(2)腔体内拉接钢筋为HRB400直径25mm间距200mm,与两侧纵向肋板连接,肋板厚20mm,水平隔板厚40mm,设于每层楼面。

(3)竖向钢筋采用直螺纹套筒连接,钢筋直螺纹制作流程:

施工工艺:

钢筋下料用钢筋切断机或砂轮锯,严禁使用气割下料;

为确保钢筋连接质量,操作人员必须持证上岗,在施工过程中逐个检查丝头的加工质量,达到质量要求的丝头,拧上塑料保护套,检查丝扣牙形是否完好无损、清洁、钢筋规格与被连接规格是否一致,确认无误后把拧上连接套的一头钢筋拧在被连接钢筋上,并用管钳拧紧,连接好钢筋接头丝扣。

(4)直螺纹套筒连接施工流程:

操作要点:

1)钢筋就位:

将丝头检验合格的钢筋吊运至待连接处;

2)接头拧紧:

使用扳手或管钳等工具将连接接头拧紧;

3)作标记:

对已经拧紧的接头作标记,与未拧紧的接头区分开来;

4)对施工完的接头进行质量检验。

10.2.2钢筋吊装

巨型柱分段吊装、校正、焊接完成后,将巨型柱钢筋吊装至腔体内,人工通过爬梯进入巨型柱内连接钢筋,钢筋连接完成后进行分段验收。

巨型柱内钢筋工程吊装施工流程如下:

巨型柱内施工作业工人必须头戴照明安全矿灯,采用小型鼓风机送新风,每作业2小时换班一次。

由于巨型柱随楼层高度升高截面逐渐缩小,巨型柱内腔体均为对称构造,此处选取首层最大截面内腔体钢筋吊装连接进行分析,在施工过程中分阶段加工各种不同尺寸的钢模以满足施工:

(1)首层巨型柱按照内部结构可分为对称的A、B、C三种截面共6个腔体,其截面及钢筋分布图如下:

巨型柱内腔体分区示意图巨型柱腔体钢筋分布示意图

(2)按巨型柱内部结构不同腔体类型制作定型吊装模具钢模,其中采取在20mm厚钢板上穿孔限位钢筋的方式,对单个腔体内钢筋依次进行吊装施工,施工流程为:

分别截取腔体A、B、C吊装如下示意:

腔体A钢筋吊装平面示意图腔体A钢筋吊装截面示意图

腔体B钢筋吊装平面示意图腔体B钢筋吊装截面示意图

腔体C钢筋吊装平面示意图腔体C钢筋吊装截面示意图

(3)巨型柱内钢筋笼吊装:

巨型柱腔体B内两根芯柱采取地面拼装,整段吊装的施工方法,在拼装完成的整笼上设置吊耳,每节钢筋笼焊接2处吊点,吊耳选用HRB235直径22钢筋,弯折成“U”字型,与钢筋笼主筋焊接,焊接长度150mm,焊接高度不小于5mm。

如下图示意:

10.3巨型柱混凝土施工

巨型柱是由外框钢结构内灌自密实混凝土组成的复合结构,其中巨型柱混凝土等级由C50~C70组成,次柱结构内混凝土为C40。

巨型柱、次柱内灌混凝土均采用商品混凝土,按巨型柱、次柱分节吊装施工高度进行浇筑,其流程为钢结构吊装焊接→钢筋连接→验收后利用混凝土输送泵一次泵送到位,直接泵送入腔体内。

10.3.1浇筑顺序及标高控制

(1)巨型柱及次柱浇筑顺序

巨型柱内混凝土按照对称吊装、对称浇筑的原则施工。

合理控制混凝土的浇筑速度,以保证混凝土的浇筑质量。

同一根巨型柱混凝土浇筑应该连续,分层间不得出现冷缝。

次柱采用天泵单独浇筑。

浇筑

顺序

平面示意

备注

1

首先使用1#、2#号16米臂长布料机分别浇筑对称方向的2处巨型柱。

2

步骤一完成后,使用塔楼主塔吊将两台布料机吊运至另外一侧巨型柱施工,浇筑施工对称的巨型柱。

(2)巨型柱腔体内混凝土浇筑顺序

柱内混凝土采用对称交叉法平衡施工,每段浇筑0.5-1m高后交换浇筑点。

水平施工缝留设在楼板结构标高位置,采用蓄水法养护。

在每次预计混凝土浇筑完成面钢柱侧壁均设置泄水孔,泄水孔应留设在楼板面一侧便于清理。

浇筑顺序

1、浇筑A、B腔体混凝土

2、浇筑对称A、B腔体混凝土

3、浇筑剩余C腔体混凝土

(3)巨型柱浇筑分段

巨型柱混凝土的浇筑分段主要依据钢结构吊装的分段以及浇筑高度来划分,具体划分如下表所示:

序号

巨型柱分段

L1~L65

一层一段

钢结构构件采用多层吊装施工时,使用双层钢板模板对钢筋进行多层吊装,如下图示意:

L66~L77

两层一段

3

L78~L79

4

L80~L82

三层一段

5

L83~L89

三层半一段

6

L90~L92

7

L93~L94

8

L94M~L96

9

L97~L104

10

L105~L106

11

L107~L109

12

L110~L114

五层一段

13

L114M~L115

两层半一段

14

L115~L116M

15

半层一段

(4)混凝土浇筑面控制

外框巨型柱混凝土浇筑面的控制措施:

1)巨型柱内自密实混凝土充分利用自身的良好蓄水性对其进行蓄水养护。

为了使柱内的养护用水能较好的达到集水和排水的功能,在每次预计混凝土浇筑完成面钢柱侧壁均设置泄水孔,孔径10mm,泄水孔应靠楼板面进行设置,方便及时对因水泥浆外泄对巨型柱防腐涂料的修补。

2)每次浇筑管内混凝土的浇筑高度应控制在泄水孔的位置,以保证用于管内混凝土蓄水养护的养护用水达到集排的作用,避免因管内积水而影响下一次混凝土的浇筑质量。

10.3.2浇筑方法

巨型柱内混凝土采用高抛自密实法浇筑,通过一定的抛落高度,利用混凝土坠落时的动能及混凝土自身的优异性能达到震实的效果。

10.3.3浇筑施工工艺

浇筑前应首先清除混凝土表面的浮浆和杂物,清水冲洗干净后。

采用布料机泵送自密实混凝土,混凝土采用串筒下料,串筒底部距离浇筑面2m,每2m高进行一次分层浇筑施工,确保混凝土浇筑质量。

分层浇筑必须连续进行,严禁施工冷缝的出现。

10.3.4保温措施

(1)保温棉覆盖养护

巨柱混凝土浇筑完成后,柱四周立即覆盖50mm厚玻璃纤维保温棉进行保温,柱顶保温棉厚度为60mm,覆盖养护周期不得少于14天。

(2)蓄水养护

巨型柱分段混凝土浇筑完成后,采取蓄水养护的方式,在混凝土表面灌注清水,水深约150mm~200mm。

10.3.5重点控制措施

重点项目

控制措施

原材料的质量控制

控制粗细骨料的级配、粒径、粒形、强度、含泥量、杂质等指标,特别是骨料中的泥块含量,含泥量大不仅影响混凝土的强度,还使混凝土的自身收缩增大,容易产生裂缝。

还要控制粗骨料的空隙率,粗骨料的空隙率小不仅可以节约水泥,减少混凝土的自身收行缩及混凝土的水化热,还可以提高混凝土的流动性,减少混凝土拌合物的泌水。

对进场的原材料严格按规范规定的检验批次进行检验和验收,不合格材料严禁进场。

配合比的优化设计

巨型柱混凝土要求混凝土拌合物有很好的自密实性能,要平衡混凝土的流动性和抗离析的关系,浆骨比要适当,砂浆量太小,影响混凝土的流动性;

砂浆量过大,混凝土的自身收缩大,同时由于粗骨料体积比例小,混凝土的弹性模量降低,混凝土的受压变形增大。

掺入适当微膨胀剂,降低混凝土收缩,保证混凝土与巨型柱壁结合和粘结。

混凝土拌合物

生产控制

混凝土搅拌站要严格按照配合比进行生产,生产前对搅拌站的计量设备进行校核,确保原材料的计量准确。

高强高流动性混凝土要求有足够的搅拌时间,搅拌时间要求控制在90秒以上,确保拌合物搅拌均匀,气温变化及砂石含水率变化时应对施工配合比及时调整,严格控制单方混凝土的用水量,确保入泵混凝土坍落度的稳定,炎热天气时采取相应措施降低混凝土的入模温度,搅拌站及现场应加强对混凝土的抽检力度,不合格混凝土严禁使用。

搅拌车在装车前应排除罐体内的洗车水,在运输过程中要保持旋转状态,卸料前高速旋转1分钟,保证混凝土拌和均匀。

并保持泵送的连续性。

混凝土

现场验收

确保入模混凝土的坍落度一致。

严禁在现场对混凝土拌合物加水。

严格执行混凝土进场交货检验制度,由搅拌站人员向现场检验人员逐车交验,交验的内容有:

目测混凝土有无泌水离析现象,试验员对每车的坍落度进行取样试验,对于坍落度不符合要求的混凝土严禁使用。

混凝土每车必检,检查必须有记录和检查人员签字。

现场试件制作

严格按照《混凝土结构工程质量验收规范》对每根巨型柱每个浇筑段均制作试件,并做好施工纪录及试件强度试验报告。

混凝土浇筑

混凝土浇筑过程中,前台与后台保持有效沟通,混凝土浇筑及间歇的全部时间不应超过混凝土的初凝时间。

同一根巨型柱的混凝土应连续浇筑,并应在底层混凝土初凝之前将上一层混凝土浇筑完毕。

现场交通协调

现场要合理安排调度混凝土运输车辆及混凝土浇筑的人员,防止混凝土运输车在现场等待时间过长,影响混凝土的质量。

10.3.6混凝土测温

(1)采用HNTT大体积混凝土测温仪(智能无线式)测温系统进行柱内混凝土温度监测。

监测设备详见下表示:

设备名称

数量

HNTT-D混凝土温度测试仪终端(仪器)

2台

HNTT-D混凝土温度测试仪主机

天线

4根

温度传感器

300个

USB数据线

3根

HNTT-D混凝土温度测试仪主机电源适配器(5V或者12V)

2个

HNTT-D混凝土温度测试仪终端电源线

2根

台式电脑(或笔记本电脑)

1台

HNTT大体积混凝土测温仪混凝土中预埋监测导线(温度传感器)

(2)测温点布置

根据不同边界条件,按楼层高度分上中下三段、水平布置6处测温点,详见下图平面布置图。

测温点均固定在竖向钢筋上,同时采用绝缘塑料胶带绑扎多道,保证测温器与钢筋隔离不接触。

柱表面大气温度可直接用测温器测量。

(3)测温要求

大体积混凝土测温监测要求主要如下:

1)混凝土的入模温度监测,每台车必须监测,尽量控制在35℃以下。

2)混凝土的里表温度差(不含混凝土收缩的当量温度)不得大于25℃,预警里表温差设为20℃。

3)混凝土浇筑体的降温速率不得大于2℃/d。

4)混凝土浇筑体表面与大气温差不得大于20℃。

5)混凝土下料时,不得直接冲击测试测温元件及其引出线;

浇筑时不得触及测温元件及引出线。

6)混凝土温差达到预警值时,表面蓄水养护采用循环水,冷却水温度10~12℃左右,每24h换水一次,同时加强巨型柱侧壁保温层养护覆盖的厚度。

(4)测温记录及结果分析

安排专业技术人员对大体积混凝土试块进行温度监测,根据HNTT-D混凝土温度测试仪终端仪器监测的数据,及时进行收集整理分析,并得出相关结论。

测温开始前,先检查HNTT大体积混凝土测温仪是否完好,且清除已存储的数据。

测试时间间隔为30分钟,仪器内部存储器可存储1020条数据,相当于可存储21天内的数据。

待测试到第20天时,将HNTT-D混凝土温度测试仪中数据导出,并继续监测试块的温度。

绘制试块温度-时间曲线图,并与ANSYS软件模拟分析结果对比,得出结论。