SPC统计制程品管.doc

《SPC统计制程品管.doc》由会员分享,可在线阅读,更多相关《SPC统计制程品管.doc(37页珍藏版)》请在冰豆网上搜索。

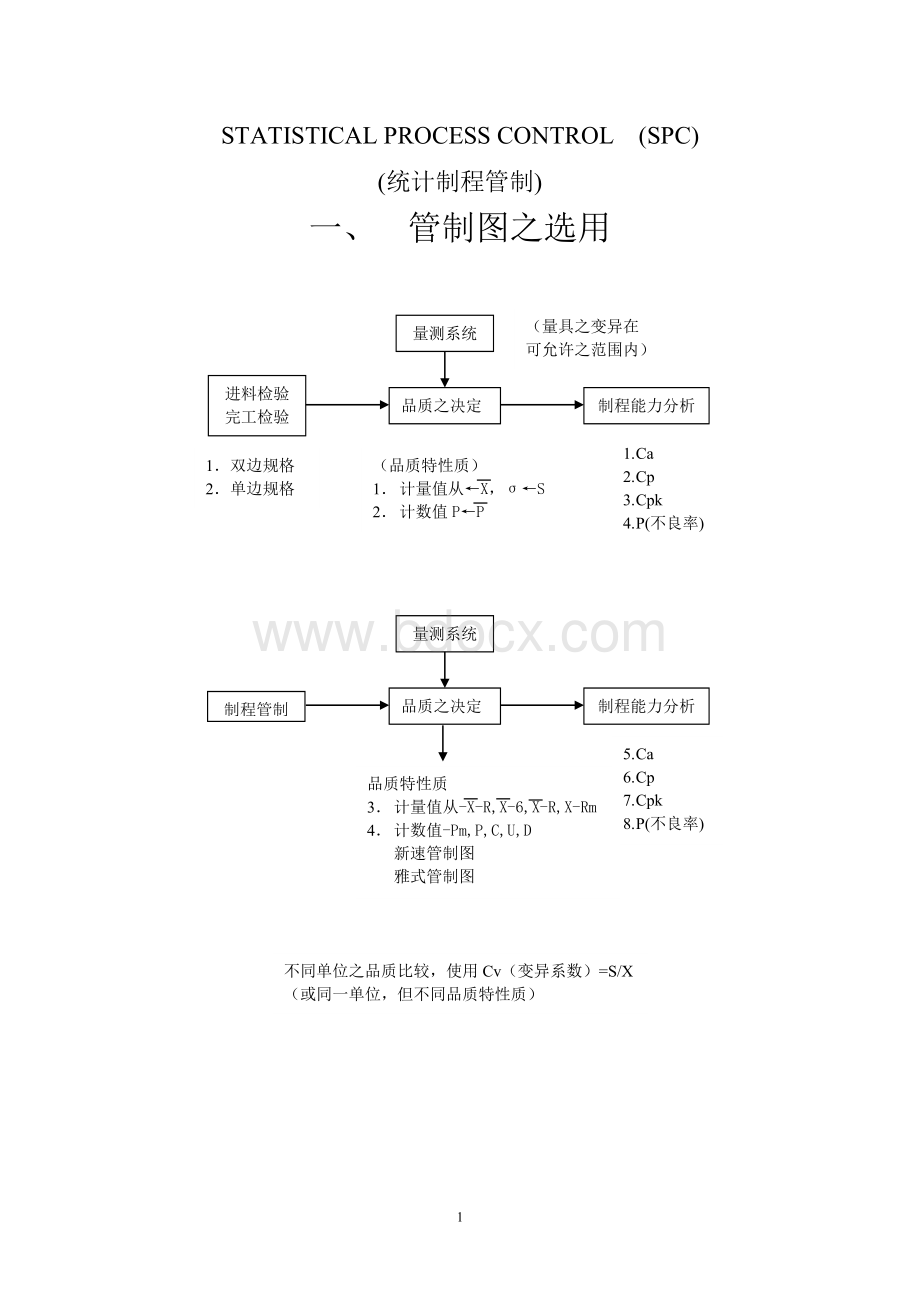

STATISTICALPROCESSCONTROL(SPC)

(统计制程管制)

一、管制图之选用

量测系统

(量具之变异在

可允许之范围内)

品质之决定

进料检验

完工检验

制程能力分析

1.双边规格

2.单边规格

(品质特性质)

1.计量值从←X,σ←S

2.计数值P←P

1.Ca

2.Cp

3.Cpk

4.P(不良率)

量测系统

品质之决定

制程管制

制程能力分析

品质特性质

3.计量值从-X-R,X-6,X-R,X-Rm

4.计数值-Pm,P,C,U,D

新速管制图

雅式管制图

5.Ca

6.Cp

7.Cpk

8.P(不良率)

不同单位之品质比较,使用Cv(变异系数)=S/X

(或同一单位,但不同品质特性质)

37

以管制图进行制程能力分析

一组数据之变化情形,除了可以用图形法来表示外,数量化之描述亦以提供有用之情报。

数据之量化表示有很多种,常用的有平均数(mean)、中位数(median)、众数(mode)、变异数(variance)、标准差(standarddeviation)。

1.平均数

假设X1,X2,…,Xn为样本中之观测值,样本数据之集中趋势可由样本平均数来衡量,样本平均数定义为

2.变异数

变异数是用来衡量数据之散布情形。

样本变异数S2为

S2=

计数值管制图

1.不良率管制图(pchart)

CLp=

UCLp=

LCLp=

2.不良数管制图(pnchart)

CLpn=

UCLpn=

LCLpn=

(σpn=)

3.缺点数管制图(cchart),样本大小相同

CLc=

UCLc=

LCLc=

4.单位缺点数(uchart),样本大小不相同

CLu=

UCLu=

LCLu=

计量值管制图

管制图

管制图类别

群体之μ及σ未知时

群体之μ及σ已知时

平均值管制图

全距管制图

CLR=d2σ

UCLR=D2σ

LCLR=D1σ

-S管制界限公式

图别

群体情况未知

群体情况已知

平均值管制图

CLX=μ

UCLX=μ+Aσ

LCLX=μ-Aσ

标准差管制图

CLS=C2σ

UCLS=B2σ

LCLS=B1σ

管制图

图别

群体情况未知

群体情况已知

中位值管制图

CLX=μ

全距管制图

CLR=d2σ

UCLR=D2σ

LCLR=D1σ

X-Rm管制图

X管制图 管制图

机遇原因之变异

(commoncause)

非机遇原因之变异

(specialcause)

1.大量之微小原因所引起。

2.不管发生何种之机遇原因,其个别之变异极为微小。

3.几个较为代表性之机遇原因如下:

(1)原料之微小变异。

(2)机遇之微小振动。

(3)机器测定时不十分精确之作法。

4.实际上要除去制程上之机遇变异原因,是件非常不经济之处置。

1.一个或少数几个较大原因所引起。

2.任何一个非机遇原因,都可能发生大之变异。

3.几个较为代表性之非机遇原因如下:

(1)原料群体之不良。

(2)不完全之机遇调整。

(3)新手之作业员。

4.非机遇原因之变异不但可以找出其原因,并且除去这些原因之处置,在经济观点上讲常是正确者。

管制图之选定原则

管制图之选定

资料性

质?

资料是不良数或缺点数?

样本大小n≥2?

中心线CL之性质?

n是否

一定?

单位大小是否一定?

n是否较大?

X―σ

图

X―R

图

X―Rm

图

―R

图

pn

图

p

图

C

图

u

图

计量值

计数值

n≥2

n=1

不良数

缺点数

一定

不一定

一定

不一定

X

n=2~5

0管制图之比较

优点

缺点

计量值管制图

1.用于制程之管制,甚灵敏,很容易调查事故发生之原因,因此可以预测将发生之不良状况。

2.能及时并正确地找出不良原因,可使品质稳定,为最优良之管制工具。

在制造成过程需要经常抽样并邓以测定以及讲算,且需点上管制图,较为麻烦而费时间。

计数值管制图

1.只有生产完成后,才抽本,将其区分为良品与不良品,所需数据,能以简单方法获得之。

2.对于工厂整个品质情况了解非常方方便。

只靠此种管制图,有时无法寻求不良之真正原因,而不能及时采取处理措施,而延误时机。

管制图之绘制流程(步骤)

决定管制项目

标准化

搜集数据

绘制解析用管制图

解析

安定状态?

绘制直方图

满足规格?

管制用管制图

追求、去除异常原因以达安定状态。

检讨机械、设备等等

提升制程能力

满足

不满足

安定状态

非安定状态

1.检定规则一:

有单独一个点子,出现在三个标准差区域之外者。

(有一点落在管制界限之外者)。

如图22。

UCL

CL

+3σ

+2σ

+1σ

A区

B区

C区

图22

2.检定规则二:

连续三点之中有两点落在A区或甚至于A区以外者。

(在中心线之同侧三个连续点中有两点出现在两个标准差之外者)。

如图23。

UCL

CL

+3σ

+2σ

+1σ

A区

B区

C区

图23

3.检定规则三:

连续五点之中有四点落在B区或甚至于以外者。

(在中心线同侧,五个连续点中有四个点超出一个标准差者)。

如图24。

UCL

CL

+3σ

+2σ

+1σ

A区

B区

C区

图24

4.检定规则四:

连续有八点落在C区或甚至于在C区以处者。

(八个连续点子落在C区或其中连续七点出现在中心线之同一侧者)。

UCL

CL

+3σ

+2σ

+1σ

A区

B区

C区

图25

5.检定规则五:

连续几点同一方向时:

(如下图)

(1)连续五点继续上升(或下降)——注意以后动态。

(如图26a)

(2)连续六点继续上升(或下降)——开始调查原因。

(如图26b)

(3)连续七点继续上升(或下降)——必有原因,应立即采取措施。

(如图26c)

图26a

图26b

图26c

UCL

CL

+3σ

+2σ

+1σ

LCL

-1σ

-2σ

-3σ

不合格率管制图(P管制图)

〔例〕考虑某一生产铝箔包之机器,此机器系以三班制连续生产,其考虑之品质特性为铝箔包之缝合是否良好。

为了设立管制图,30组大小为n=50之样本从三班以半小时之间隔收集,其数据显示在表5-1。

从这些数据可建立一试用管制图,由于30组样本共包含个不合格品,因此

===0.2313

利用当做是制程不合格率之估计值,可得管制界限为

=0.2313=0.23130.1789

亦即

上管制界限=0.4102

下管制界限=0.0524

表5-1试用管制界限数据,n=50

样本

不合格品数

不合格率

样本

不合格品数

不合格率

1

8

0.16

16

8

0.16

2

12

0.24

17

8

0.16

3

8

0.16

18

6

0.12

4

10

0.2

19

13

0.26

5

6

0.12

20

10

0.2

6

7

0.14

21

20

0.4

7

16

0.32

22

18

0.36

8

9

0.18

23

25

0.5

9

14

0.28

24

15

0.3

10

10

0.2

25

9

0.18

11

7

0.14

26

12

0.24

12

6

0.12

27

7

0.14

13

22

0.44

28

14

0.28

14

12

0.24

29

9

0.18

15

18

0.36

30

8

0.16

不合格品数总和=347,=0.2313

样本编号

样本不合格率

0.4102

0.2313

0.0524

样本编号

样本不合格率

0.4102

0.2313

0.0524

P管制图

平均值:

0.2143

标准差:

0.0580

样本大小:

50

样本编号

0.3884

0.2143

0.0402

样本不合格率

P管制图

平均值:

0.2143

标准差:

0.0580

样本大小:

50

机器调整后之数据,n=50

样本

不合格品数

不合格率

样本

不合格品数

不合格率

31

8

0.16

43

3

0.06

32

6

0.12

44

6

0.12

33

11

0.22

45

7

0.14

34

5

0.10

46

4

0.08

35

6

0.12

47

8

0.16

36

4

0.08

48

5

0.10

37

6

0.12

49

6

0.12

38

4

0.08

50

7

0.14

39

7

0.14

51

4

0.08

40

6

0.12

52

6

0.12

41

3

0.06

53

4

0.08

42

4

0.08

54

5

0.10

不合格品数总和=135,=0.1125

P管制图

平均值:

0.2143

标准差:

0.0580

样本大小:

50

0.3884

0.2143

0.0402

样本编号

样本不合格率

机器调整后之管制图

检定:

1=0.2143,α=0.05

2=0.1125

Ho:

P1-P2=0

H1:

P1-P2>0

Z=

=0.1673

所以

Z==6.933

Z=6.933>Zα=1.645,

故acceptH1,显示不合格率经调校后已有显著改善。

由于改善成功,可以利用(样本31#~54#)之数据重新计算管制界限。

Cp=

=0.1125

UCL=

LCL=(设为零)

新的不合格率数据,n=50

样本

不合格品数

不合格率

样本

不合格品数

不合格率

55

7

0.14

75

6

0.12

56

8

0.16

76

8

0.16

57

5

0.10

77

11

0.22

58

6

0.12

78

9

0.18

59

4

0.08

79

7

0.14

60

5

0.10

80

4

0.08

61

2

0.04

81

5

0.10

62

3

0.06

82

2

0.04

63

4

0.08

83

1

0