材料科学基础知识点总结Word文档下载推荐.docx

《材料科学基础知识点总结Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《材料科学基础知识点总结Word文档下载推荐.docx(27页珍藏版)》请在冰豆网上搜索。

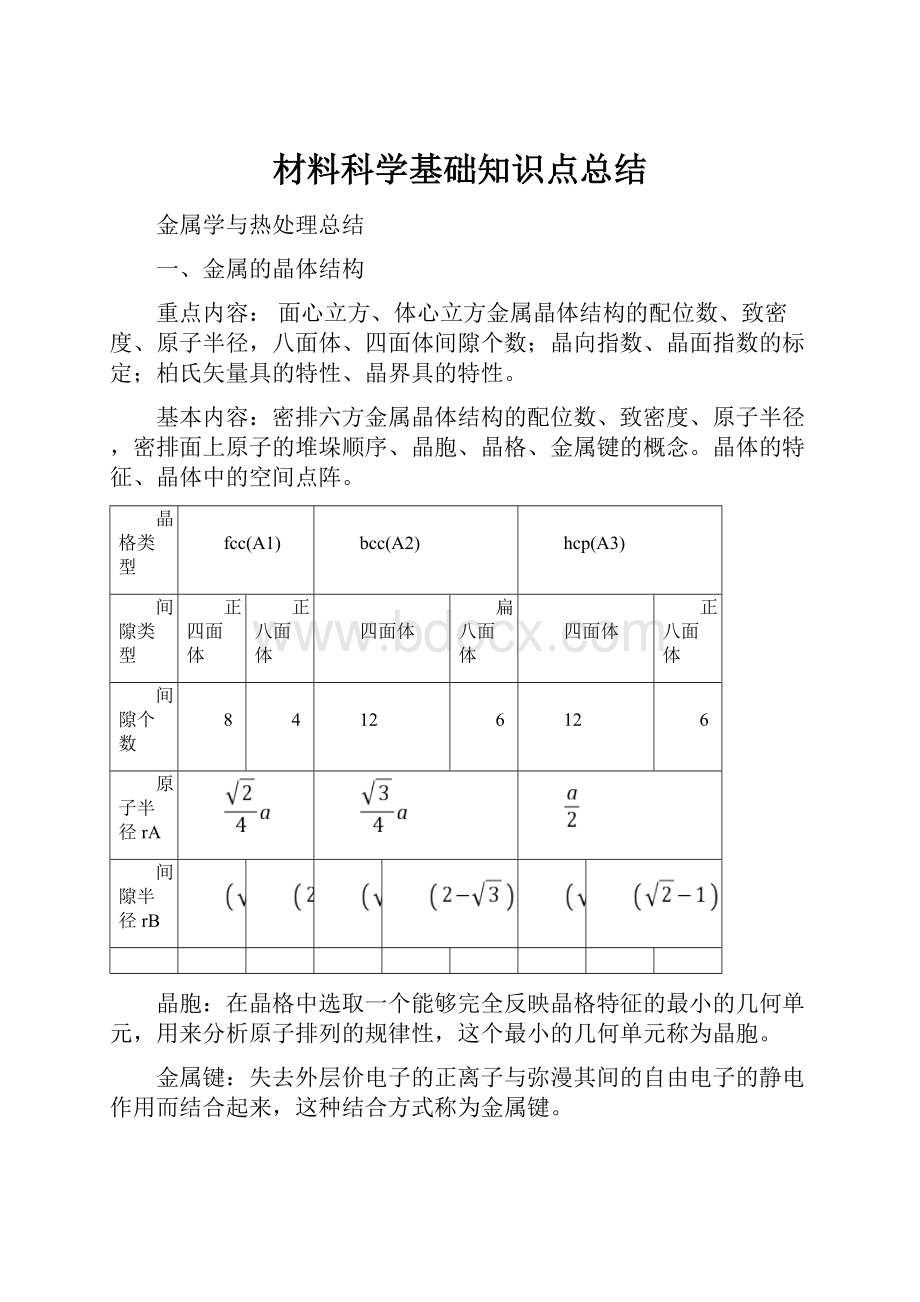

二、纯金属的结晶

均匀形核时过冷度与临界晶核半径、临界形核功之间的关系;

细化晶粒的方法,铸锭三晶区的形成机制。

结晶过程、阻力、动力,过冷度、变质处理的概念。

铸锭的缺陷;

结晶的热力学条件和结构条件,非均匀形核的临界晶核半径、临界形核功。

相起伏:

液态金属中,时聚时散,起伏不定,不断变化着的近程规则排列的原子集团。

过冷度:

理论结晶温度与实际结晶温度的差称为过冷度。

变质处理:

在浇铸前往液态金属中加入形核剂,促使形成大量的非均匀晶核,以细化晶粒的方法。

过冷度与液态金属结晶的关系:

液态金属结晶的过程是形核与晶核的长大过程。

从热力学的角度上看,没有过冷度结晶就没有趋动力。

根据

可知当过冷度

为零时临界晶核半径Rk为无穷大,临界形核功(

)也为无穷大。

临界晶核半径Rk与临界形核功为无穷大时,无法形核,所以液态金属不能结晶。

晶体的长大也需要过冷度,所以液态金属结晶需要过冷度。

细化晶粒的方法:

增加过冷度、变质处理、振动与搅拌。

铸锭三个晶区的形成机理:

表面细晶区:

当高温液体倒入铸模后,结晶先从模壁开始,靠近模壁一层的液体产生极大的过冷,加上模壁可以作为非均质形核的基底,因此在此薄层中立即形成大量的晶核,并同时向各个方向生长,形成表面细晶区。

柱状晶区:

在表面细晶区形成的同时,铸模温度迅速升高,液态金属冷却速度减慢,结晶前沿过冷都很小,不能生成新的晶核。

垂直模壁方向散热最快,因而晶体沿相反方向生长成柱状晶。

中心等轴晶区:

随着柱状晶的生长,中心部位的液体实际温度分布区域平缓,由于溶质原子的重新分配,在固液界面前沿出现成分过冷,成分过冷区的扩大,促使新的晶核形成长大形成等轴晶。

由于液体的流动使表面层细晶一部分卷入液体之中或柱状晶的枝晶被冲刷脱落而进入前沿的液体中作为非自发生核的籽晶。

三、二元合金的相结构与结晶

杠杆定律、相律及应用。

相、匀晶、共晶、包晶相图的结晶过程及不同成分合金在室温下的显微组织。

合金、成分过冷;

非平衡结晶及枝晶偏析的基本概念。

相律:

f=c–p+1其中,f为自由度数,c为组元数,p为相数。

伪共晶:

在不平衡结晶条件下,成分在共晶点附近的亚共晶或过共晶合金也可能得到全部共晶组织,这种共晶组织称为伪共晶。

合金:

两种或两种以上的金属,或金属与非金属,经熔炼或烧结、或用其它方法组合而成的具有金属特性的物质。

合金相:

在合金中,通过组成元素(组元)原子间的相互作用,形成具有相同晶体结构与性质,并以明确界面分开的成分均一组成部分称为合金相。

四、铁碳合金

铁碳合金的结晶过程及室温下的平衡组织,组织组成物及相组成物的计算。

铁素体与奥氏体、二次渗碳体与共析渗碳体的异同点、三个恒温转变。

钢的含碳量对平衡组织及性能的影响;

二次渗碳体、三次渗碳体、共晶渗碳体相对量的计算;

五种渗碳体的来源及形态。

奥氏体与铁素体的异同点:

相同点:

都是铁与碳形成的间隙固溶体;

强度硬度低,塑性韧性高。

不同点:

铁素体为体心结构,奥氏体面心结构;

铁素体最高含碳量为0.0218%,奥氏体最高含碳量为2.11%,铁素体是由奥氏体直接转变或由奥氏体发生共析转变得到,奥氏体是由包晶或由液相直接析出的;

存在的温度区间不同。

二次渗碳体与共析渗碳体的异同点。

都是渗碳体,成份、结构、性能都相同。

来源不同,二次渗碳体由奥氏体中析出,共析渗碳体是共析转变得到的;

形态不同二次渗碳体成网状,共析渗碳体成片状;

对性能的影响不同,片状的强化基体,提高强度,网状降低强度。

成分、组织与机械性能之间的关系:

如亚共析钢。

亚共析钢室温下的平衡组织为F+P,F的强度低,塑性、韧性好,与F相比P强度硬度高,而塑性、韧性差。

随含碳量的增加,F量减少,P量增加(组织组成物的相对量可用杠杆定律计算)。

所以对于亚共析钢,随含碳量的增加,强度硬度升高,而塑性、韧性下降

六、金属及合金的塑性变形与断裂

体心与面心结构的滑移系;

金属塑性变形后的组织与性能。

固溶体强化机理与强化规律、第二相的强化机理。

霍尔——配奇关系式;

单晶体塑性变形的方式、滑移的本质。

塑性变形的方式:

以滑移和孪晶为主。

滑移:

晶体的一部分沿着一定的晶面和晶向相对另一部分作相对的滑动。

滑移的本质是位错的移动。

体心结构的滑移系个数为12,滑移面:

{110},方向<

111>

。

面心结构的滑移系个数为12,滑移面:

{111},方向<

110>

金属塑性变形后的组织与性能:

显微组织出现纤维组织,杂质沿变形方向拉长为细带状或粉碎成链状,光学显微镜分辨不清晶粒和杂质。

亚结构细化,出现形变织构。

性能:

材料的强度、硬度升高,塑性、韧性下降;

比电阻增加,导电系数和电阻温度系数下降,抗腐蚀能力降低等。

七、金属及合金的回复与再结晶

金属的热加工的作用;

变形金属加热时显微组织的变化、性能的变化,储存能的变化。

回复、再结的概念、变形金属加热时储存能的变化。

再结晶后的晶粒尺寸;

影响再结晶的主要因素性能的变化规律。

变形金属加热时显微组织的变化、性能的变化:

随温度的升高,金属的硬度和强度下降,塑性和韧性提高。

电阻率不断下降,密度升高。

金属的抗腐蚀能力提高,内应力下降。

再结晶:

冷变形后的金属加热到一定温度之后,在原来的变形组织中重新产生了无畸变的新晶粒,而性能也发生了明显的变化,并恢复到完全软化状态,这个过程称之为再结晶。

热加工的主要作用(或目的)是:

①把钢材加工成所需要的各种形状,如棒材、板材、线材等;

②能明显的改善铸锭中的组织缺陷,如气泡焊合,缩松压实,使金属材料的致密度增加;

③使粗大的柱状晶变细,合金钢中大块状碳化物初晶打碎并使其均匀分布;

④减轻或消除成分偏析,均匀化学成分等。

使材料的性能得到明显的改善。

影响再结晶的主要因素:

①再结晶退火温度:

退火温度越高(保温时间一定时),再结晶后的晶粒越粗大;

②冷变形量:

一般冷变形量越大,完成再结晶的温度越低,变形量达到一定程度后,完成再结晶的温度趋于恒定;

③原始晶粒尺寸:

原始晶粒越细,再结晶晶粒也越细;

④微量溶质与杂质原子,一般均起细化晶粒的作用;

⑤第二相粒子,粗大的第二相粒子有利于再结晶,弥散分布的细小的第二相粒子不利于再结晶;

⑥形变温度,形变温度越高,再结晶温度越高,晶粒粗化;

⑦加热速度,加热速度过快或过慢,都可能使再结晶温度升高。

塑性变形后的金属随加热温度的升高会发生的一些变化:

显微组织经过回复、再结晶、晶粒长大三个阶段由破碎的或纤维组织转变成等轴晶粒,亚晶尺寸增大;

储存能降低,内应力松弛或被消除;

各种结构缺陷减少;

强度、硬度降低,塑性、韧度提高;

电阻下降,应力腐蚀倾向显著减小。

八、扩散

影响扩散的因素;

扩散第一定律表达式。

扩散激活能、扩散的驱动力。

柯肯达尔效应,扩散第二定律表达式。

柯肯达尔效应:

由置换互溶原子因相对扩散速度不同而引起标记移动的不均衡扩散现象称为柯肯达尔效应。

影响扩散的因素:

①温度:

温度越高,扩散速度越大;

②晶体结构:

体心结构的扩散系数大于面心结构的扩散系数;

③固溶体类型:

间隙原子的扩散速度大于置换原子的扩散速度;

④晶体缺陷:

晶体缺陷越多,原子的扩散速度越快;

⑤化学成分:

有些元素可以加快原子的扩散速度,有些可以减慢扩散速度。

扩散第一定律表达式:

其中,J为扩散流量;

D为扩散系数;

为浓度梯度。

扩散的驱动力为化学位梯度,阻力为扩散激活能

九、钢的热处理原理

冷却时转变产物(P、B、M)的特征、性能特点、热处理的概念。

等温、连续C-曲线。

奥氏体化的四个过程;

碳钢回火转变产物的性能特点。

热处理:

将钢在固态下加热到预定的温度,并在该温度下保持一段时间,然后以一定的速度冷却下来,让其获得所需要的组织结构和性能的一种热加工工艺。

转变产物(P、B、M)的特征、性能特点:

片状P体,片层间距越小,强度越高,塑性、韧性也越好;

粒状P体,Fe3C颗粒越细小,分布越均匀,合金的强度越高。

第二相的数量越多,对塑性的危害越大;

片状与粒状相比,片状强度高,塑性、韧性差;

上贝氏体为羽毛状,亚结构为位错,韧性差;

下贝氏体为黑针状或竹叶状,亚结构为位错,位错密度高于上贝氏体,综合机械性能好;

低碳马氏体为板条状,亚结构为位错,具有良好的综合机械性能;

高碳马氏体为片状,亚结构为孪晶,强度硬度高,塑性和韧性差。

一、论述四种强化的强化机理、强化规律及强化方法。

1、形变强化

形变强化:

随变形程度的增加,材料的强度、硬度升高,塑性、韧性下降的现象叫形变强化或加工硬化。

机理:

随塑性变形的进行,位错密度不断增加,因此位错在运动时的相互交割加剧,结果即产生固定的割阶、位错缠结等障碍,使位错运动的阻力增大,引起变形抗力增加,给继续塑性变形造成困难,从而提高金属的强度。

规律:

变形程度增加,材料的强度、硬度升高,塑性、韧性下降,位错密度不断增加,根据公式Δσ=αbGρ1/2,可知强度与位错密度(ρ)的二分之一次方成正比,位错的柏氏矢量(b)越大强化效果越显著。

方法:

冷变形(挤压、滚压、喷丸等)。

形变强化的实际意义(利与弊):

形变强化是强化金属的有效方法,对一些不能用热处理强化的材料可以用形变强化的方法提高材料的强度,可使强度成倍的增加;

是某些工件或半成品加工成形的重要因素,使金属均匀变形,使工件或半成品的成形成为可能,如冷拔钢丝、零件的冲压成形等;

形变强化还可提高零件或构件在使用过程中的安全性,零件的某些部位出现应力集中或过载现象时,使该处产生塑性变形,因加工硬化使过载部位的变形停止从而提高了安全性。

另一方面形变强化也给材料生产和使用带来麻烦,变形使强度升高、塑性降低,给继续变形带来困难,中间需要进行再结晶退火,增加生产成本。

2、固溶强化

随溶质原子含量的增加,固溶体的强度硬度升高,塑性韧性下降的现象称为固溶强化。

强化机理:

一是溶质原子的溶入,使固溶体的晶格发生畸变,对滑移面上运动的位错有阻碍作用;

二是位错线上偏聚的溶质原子形成的柯氏气团对位错起钉扎作用,增加了位错运动的阻力;

三是溶质原子在层错区的偏聚阻碍扩展位错的运动。

所有阻止位错运动,增加位错移动阻力的因素都可使强度提高。

固溶强化规律:

①在固溶体溶解度范围内,合金元素的质量分数越大,则强化作用越大;

②溶质原子与溶剂原子的尺寸差越大,强化效果越显著;

③形成间隙固溶体的溶质元素的强化作用大于形成置换固溶体的元素;

④溶质原子与溶剂原子的价电子数差越大,则强化作用越大。

合金化,即加入合金元素。

3、第二相强化

钢中第二相的形态主要有三种,即网状、片状和粒状。

①网状特别是沿晶界析出的连续网状Fe3C,降低的钢机械性能,塑性、韧性急剧下降,强度也随之下降;

②第二相为片状分布时,片层间距越小,强度越高,塑性、韧性也越好。

符合σs=σ0+KS0-1/2的规律,S0片层间距。

③第二相为粒状分布时,颗粒越细小,分布越均匀,合金的强度越高,符合

的规律,λ粒子之间的平均距离。

④片状与粒状相比,片状强度高,塑性、韧性差;

⑤沿晶界析出时,不论什么形态都降低晶界强度,使钢的机械性能下降。

第二相无论是片状还是粒状都阻止位错的移动。

合金化,即加入合金元素,通过热处理或变形改变第二相的形态及分布。

4、细晶强化

细晶强化:

随晶粒尺寸的减小,材料的强度硬度升高,塑性、韧性也得到改善的现象称为细晶强化。

细化晶粒不但可以提高强度又可改善钢的塑性和韧性,是一种较好的强化材料的方法。

晶粒越细小,位错塞集群中位错个数(n)越小,根据

,应力集中越小,所以材料的强度越高。

细晶强化的强化规律:

晶界越多,晶粒越细,根据霍尔-配奇关系式σs=σ0+Kd-1/2晶粒的平均直(d)越小,材料的屈服强度(σs)越高。

结晶过程中可以通过增加过冷度,变质处理,振动及搅拌的方法增加形核率细化晶粒。

对于冷变形的金属可以通过控制变形度、退火温度来细化晶粒。

可以通过正火、退火的热处理方法细化晶粒;

在钢中加入强碳化物物形成元素。

二、改善塑性和韧性的机理

晶粒越细小,晶粒内部和晶界附近的应变度差越小,变形越均匀,因应力集中引起的开裂的机会也越小。

晶粒越细小,应力集中越小,不易产生裂纹;

晶界越多,易使裂纹扩展方向发生变化,裂纹不易传播,所以韧性就好。

提高或改善金属材料韧性的途径:

①尽量减少钢中第二相的数量;

②提高基体组织的塑性;

③提高组织的均匀性;

④加入Ni及细化晶粒的元素;

⑤防止杂质在晶界偏聚及第二相沿晶界析出。

三、Fe—Fe3C相图,结晶过程分析及计算

1.分析含碳0.53~0.77%的铁碳合金的结晶过程,并画出结晶示意图。

①点之上为液相L;

①点开始L→γ;

②点结晶完毕;

②~③点之间为单相γ;

③点开始γ→α转变;

④点开始γ→P共析转变;

室温下显微组织为α+P。

结晶示意图:

2.

计算室温下亚共析钢(含碳量为

)的组织组成物的相对量。

组织组成物为α、P,相对量为:

或

3.分析含碳0.77~2.11%的铁碳合金的结晶过程。

①~②之间为L+γ;

③点开始γ→Fe3C转变;

室温下显微组织为P+Fe3C。

结晶过程示意图。

4.计算室温下过共析钢(含碳量为

组织组成物为P、Fe3CⅡ,相对量为:

5.分析共析钢的结晶过程,并画出结晶示意图。

③点γ→P共析转变;

室温下显微组织为P。

6.

计算含碳3.0%铁碳合金室温下组织组成物及相组成物的相对量。

含碳3.0%的亚共晶白口铁室温下组织组成物为P、Fe3CⅡ,相对量为:

相组成物为F、Fe3C,相对量为:

7.相图中共有几种渗碳体?

说出各自的来源及形态。

相图中共有五种渗碳体:

Fe3CⅠ、Fe3CⅡ、Fe3CⅢ、Fe3C共析、Fe3C共晶;

Fe3CⅠ:

由液相析出,形态连续分布(基体);

Fe3CⅡ:

由奥氏体中析出,形态网状分布;

Fe3CⅢ:

由铁素体中析出,形态网状、短棒状、粒状分布在铁素体的晶界上;

Fe3C共析:

奥氏体共析转变得到,片状;

Fe3C共晶:

液相共晶转变得到,粗大的条状。

8.计算室温下含碳量为

合金相组成物的相对量。

相组成物为α、Fe3C,相对量为:

9.Fe3CІ的相对量:

当x=6.69时Fe3CІ含量最高,最高百分量为:

10.过共析钢中Fe3CⅡ的相对量:

当x=2.11时Fe3CⅡ含量最高,最高百分量为:

11.Fe3CⅢ的相对量计算:

当x=0.0218时Fe3CⅢ含量最高,最高百分量为:

12.共析渗碳体的相对百分量为:

13.共晶渗碳体的相对百分量为:

14.说出奥氏体与铁素体的异同点。

15.说出二次渗碳体与共析渗碳体的异同点。

16.举例说明成分、组织与机械性能之间的关系

所以对于亚共析钢,随含碳量的增加,强度硬度升高,而塑性、韧性下降。

17.说明三个恒温转变,画出转变特征图

包晶转变(LB+δH

γJ)含碳量0.09%~0.53%范围的铁碳合金,于HJB水平线(1495℃)均将通过包晶转变,形成单相奥氏体。

共晶转变(LC

γE+Fe3C)含碳放2.11%一6.69%范围的铁碳合金,于ECF平线上(1148℃)均将通过共晶转变,形成奥氏体和渗碳体两相混合的共晶体,称为菜氏体(Ld)。

共析转变(γS

αP+Fe3C);

含碳虽超过0.02%的铁碳合金,于PSK水平线上(727℃)均将通过共析转变,形成铁素体和渗碳体两相混合的共析体,称为珠光体(P)。

转变特征图

包晶转变:

共晶转变:

共析转变:

各点成分为(C%):

B:

0.53;

H:

0.09;

J:

0.17;

C:

4.3;

E:

2.11S:

0.77;

P:

0.0218。

四、晶面指数与晶向指数

1)、标出图①、图②中晶面的晶面指数及图③中所示晶向(AB,OC)的晶向指数。

ZZZ

C

YYAOBY

XXX

①②③

①:

②:

(012)

AB:

OC:

[101]

2)、标出图①、图②中晶面的晶面指数及图③中所示晶向(AC,OB)的晶向指数。

ZZCZ

YYAOY

XXXB

①②③

①:

(112)

AC:

OB:

[120]

3)、画出下列指数的晶向或晶面

(111)

(021)[110]

ZZZ

(021)

YYY

X

(111)(110)XX[110]

[001]

五、固态下互不溶解的三元共晶相图的投影图如图所示。

1.说出图中各点(M、N、P、E)室温下的显微组织。

M:

B+(B+C)+(A+B+C);

N:

(A+B)+(A+B+C);

C+(A+B+C);

E:

(A+B+C)。

2.求出E点合金室温下组织组成物的相对量和相组成物的相对量。

E点合金室温下组织组成物的相对量(A+B+C)为100%

相组成物的相对量为:

WA=Ea/Aa×

100%

WB=Eb/Bb×

WC=Ec/Cc×

AE1cB%B

·

N

A%E·

MC%

bKE2

E3·

Pa

3.分析M点合金的结晶过程。

先从液相中结晶出B组元,当液相成分为K时,发生二元共晶转变,转变产物为(B+C),当液相成分为E时,发生三元共晶转变,转变产物为(A+B+C)。

室温下的显微组织为:

B+(B+C)+(A+B+C)。

六、固态下互不溶解的三元共晶相图的投影图如图所示。

Ae1B%B

A%E·

e3e2

C%

C

1.确定出E点合金A、B、C三个组元的化学成分。

2.计算E点合金组织组成物的相对量

3.计算E点合金相组成物的相对量

4.E点合金的化学成分与相组成物相对量之间有什么关系?

为什么?

5.

AbDe1B%B

c

FH

e3ae2

1、A、B、C三个组元的化学成分为:

A=Ca%,B=Ab%,C=Bc%

2、E点合金组织组成物的相对量为:

W(A+B+C)=100%

3、E点合金相组成物的相对量为:

,

4、E点合金的化学成分与相组成物相对量是相等的,即:

Ca=EH/AH,Ab=EF/BF,

Bc=ED/CD。

因为三个组元在固态下互不溶解,都已纯金属的形成存在,所以三个相(A、B、C)的相对量就应该等于其各自的化学成分。

七、锻造或轧制的作用是什么?

为什么锻造或轧制的温度选择在高温的奥氏体区?

锻造或轧制的作用是:

把材料加工成形,通过锻造或轧制使铸锭中的组织缺陷得到明显的改善,如气泡焊合,缩松压实,使金属材料的致密度增加;

粗大的柱状晶变细;

合金钢中大块状碳化物初晶打碎并较均匀分布;

使成分均匀,使材料的性能得到明显的改善。

奥氏体稳定存在是在高温区,温度升高材料的强度、硬度下降,塑性韧性升高,有利于变形;

奥氏体为面心结构,塑性比其它结构好,塑性好,有利于变形;

奥氏体为单相组织,单相组织的强度低,塑性韧性好,有利于变形;

变形为材料的硬化过程,变形金属高温下发生回复与再结晶,消除加工硬化,即为动态回复再结晶,适合大变形量的变形。

八、什么是柯肯达尔效应?

如何解释柯肯达尔效应?

CuNi

分析表明Ni向左侧扩散过来的原子数目大于Cu向右侧扩散过来的原子数目,且Ni的原子半径大于Cu的原子半径。

过剩的Ni的原子使左侧的点阵膨胀,而右边原子减少的地方将发生点阵收缩,其结果必然导致界面向右侧漂移。

九、影响扩散的因素有哪些?

十、写出扩散第一定律的数学表达式,说出各符号的意义。

十一、写出扩散系数的数学表达式,说出各符号的意义及影响因素。

扩散系数D可用下式表示:

式中,D0为扩散常数,Q为扩散激活能,R为气体常数,T为热力学温度。

由式上式可以看出,扩散系数D与温度呈指数关系,温度升高,扩散系数急剧增大。

十二、固态