复混肥配方技术Word格式文档下载.docx

《复混肥配方技术Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《复混肥配方技术Word格式文档下载.docx(23页珍藏版)》请在冰豆网上搜索。

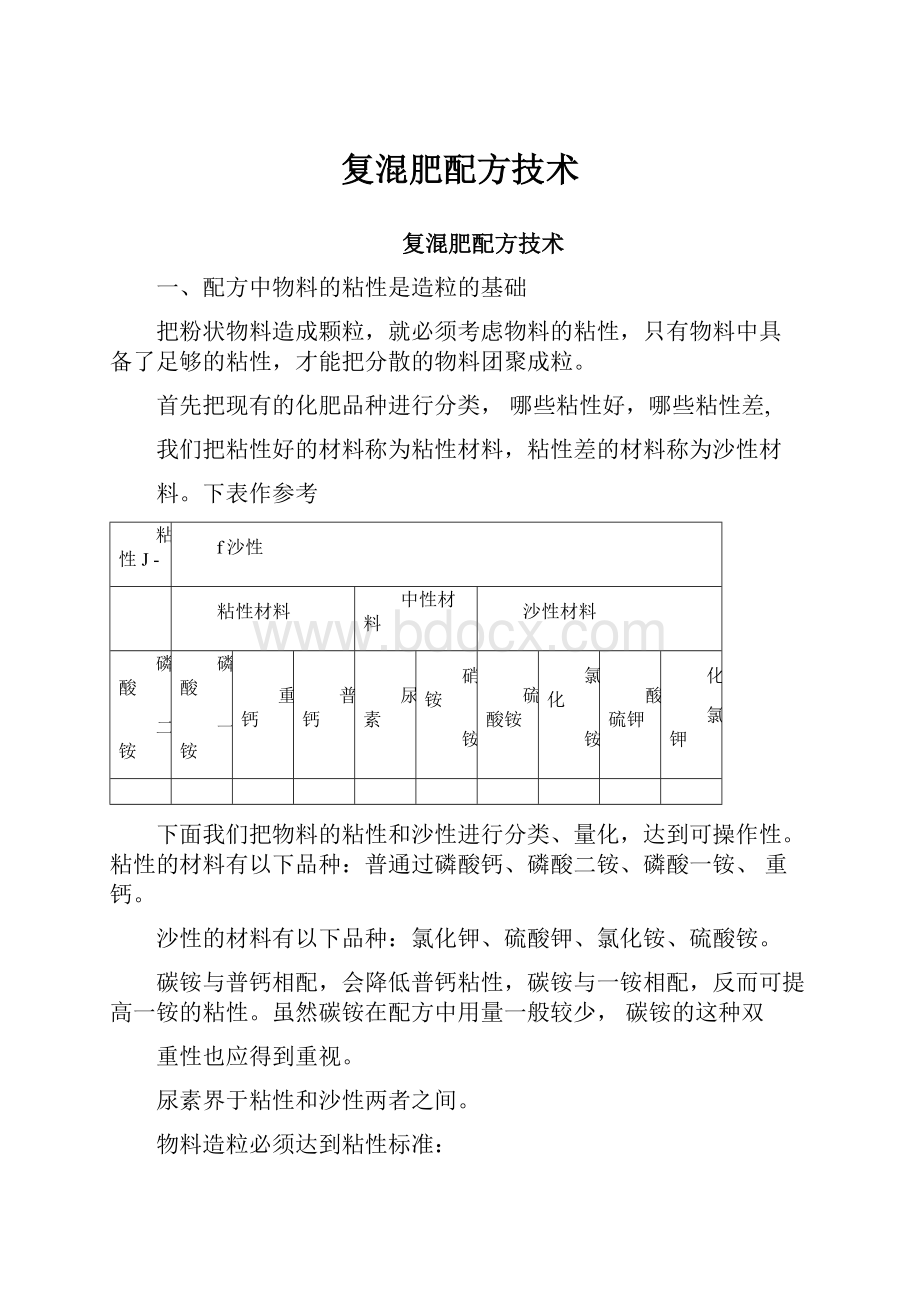

C.含有尿素的配方要根据尿素的用量多少而定,高氮配方尿素

用量多,一般粘性材料的比例可适当降低,在35%左右即可。

高浓度复合肥的成球主要靠磷铵的粘性,磷铵的粘性好差直接影响到复合肥的成球率,所以选择粘性好的磷铵是提高成球率的前提,在采购磷铵时,即要考虑养分含量、价格,还需考虑它的粘性。

从实际生产经验来比较,二铵的粘性比一铵好。

我国二铵的粘性为安徽铜陵磷铵厂出品的最好,有少数厂家生产的磷铵粘性较差,它直接影响复合肥的成球率,在采购磷铵时最好对磷铵的粘性作一下鉴定,土法为:

磷铵加少许水,然后用手捏,把几个工厂的产品进行对比,最容易区分粘性好差。

怎样来提高材料的粘性:

1.把原材料进行粉碎:

材料目数越高,它的粘性就越好。

为了提高物料的粘性,我们把磷铵、尿素、氯化钾等原料粉碎到60目以上,这样不仅能提高物料的粘性,还能提高复合肥颗粒的强度和表面光洁度。

2.适宜的温度是提高物料粘性的重要步骤根据试验表明,物料的粘性是随温度的变化而变化,上述原料通过配比综合比较后,在60〜70C之间粘度最好,一般圆盘冷水造粒,即使是在夏天高温季节,物料的造粒温度也无法达到60〜70C,所以我们采用转鼓造粒机通入蒸汽进行造粒,来提高造粒时物料的温度。

3.增加粘性的调理剂采用上述措施后,如果物料的粘性还是不够,那么只有添加粘性调理剂,通常采用的有:

凹凸棒土、白性粘土、高岭土、海泡石粉等价格比较低廉,粘性比较好的粉状材料,可因地制宜,就地取材,它的使用量需根据配方的要求来决定。

4.通过化学反应来提高物料的粘性

A.以磷酸一铵为磷源,若粘性较差时,我们可用碳酸氢铵来中和处理,用量为10:

1,通过化学反应,能提高磷酸一铵的粘性。

譬如生产配比中磷酸一铵占35%。

投料时混配在一起即可。

B.在料层中喷稀酸和通氨气能提高物料的粘性。

5.在造粒机内喷洒熔融尿液,尿液的粘性本身较好,最佳用

量15%〜18%,此法在转鼓造粒机、圆盘造粒机上都能使用。

二、配方中所有材料必须有利于提高颗粒圆整度配方中还应注意物料的沙性,沙性的材料其主要功能有以下几点:

A沙性材料与尿素相比它的分解和软化温度相对较高,能提

高颗粒的内在强度,防止颗粒在干燥机内软化而变形,对提高颗粒圆整度起到关键的作用。

B、由于沙性材料占一定比例后,可防止物料粘性过头,克

服了易产生大球等不利因素,可提高颗粒的均匀性。

C、沙性材料粘性差,不易附着在核心上去,经观察细返

料小于1mm的大部分为沙性材料。

它具有颗粒在滚动中填平补缺之作用。

若要颗粒圆,配方中沙性材料的比例标准必须为:

氯化钾、硫酸钾、氯化铵、硫酸铵,以上一种或多种材料相加应占35%以上。

由于沙性的材料必须占到35%以上,在有些配方中就往往缺乏沙性材料,解决的办法为添加一些分散性较好的调理剂。

如目数较粗的钙镁磷肥,含腐植酸的风化煤、草炭、鸡粪、粉煤灰等材料。

粘性的材料为粘合成球创造条件,沙性的材料为颗粒圆整,防止起大球创造条件。

粘合、分散要做到聚散有度,防止片面强调一方而忽落另一方。

三、应处理好吸湿、溶解和析出的游离水

1.化肥具有吸湿性是它的本质所决定的,各种化肥都要吸湿,由于各种化肥品种的不同,临界相对湿度就有高低之分。

有的吸湿点高,有的稀湿点低。

下表可供参考:

表2各种单质肥料在温度30C时吸湿点高低顺序排列表

高J

低

氯化钾

磷酸一铵

硫酸钾

磷酸二铵

氯化铵

硝酸铵

96.3%

93.6%

91.6%

84%

82.8%

79.2%

77.5%

72.5%

59.4%

在复混肥生产中,二种或多种原料混合后,临界相对湿度会降低。

举例说时:

在30C温度的条件下,尿素的临界相对湿度为72.5%。

意即为72.5%是尿素吸湿与不吸湿的临界线。

硝铵在30C温度的条件下,它的临界相对湿度为59.4%。

意即为硝铵比尿素容易吸湿。

当尿素与硝铵二种原料相配后,其混合物的临界相对湿度为18%。

当

相对湿度在18%时,气候十分干燥的情况已开始吸湿,在平常湿度下大量的吸湿,吸湿的速率甚至超过干燥机内蒸发的速率,使物料在干燥机内迅速变成浆糊状而无法进行正常生产。

所以,通常有些原料

相配后临界相对湿度比较低,以下组合的临界相对湿度都在60%以

下,譬如:

尿素与硝酸铵,尿素与硝酸磷肥,尿素与重钙,尿素与普钙,氯化铵与硝铵,硝铵与普钙,硫铵与尿素,氯化铵与尿素。

根据我们对以上吸湿点比较底的组合进行分析,我们认为物料综合后吸湿点降低与下列因素有关:

A.原料综合后的PH值有关:

PH值越低,吸湿点就越低,吸湿就越

严重;

PH值越接近中性,吸湿点就越高,吸湿就减轻。

下表可供

参考:

表3各种化学肥料的酸性、碱性分类表

钙镁磷肥

氢铵

硫铵

销铵

碱性

中性

生理酸性

弱酸性

弱酸性

酸性

B.化学肥料的吸湿与温度有关:

温度高吸湿点低,湿度低吸湿点高,复混肥生产如遇高温多湿的气候,吸湿对生产造成的不利影响严重,反之就减轻。

2.化肥的溶解和析出大量游离水会严重影响正常的生产,所有

化学肥料一般都溶于水,但各种化肥品种溶解度有大小之分,下

表可供参考。

表3在20C温度条件下,100m1水中各种化肥溶解度(克)

小

——大

硝酸钾

6

10

32

34

35

37

76

85

187

从表中可以看出,硝铵与尿素在水中的溶解度最大,普钙与硫酸钾在水中的溶解度最小。

化肥的溶解度与温度有密切的关系,温度低,化肥的溶解度就越小;

温度高,化肥的溶解度就大。

化肥的溶解度越大,吸湿所产生的不利影响越严重。

通常遇到

有尿素加普钙,尿素与一铵,普钙与一铵为酸性材料,普钙含水

量较高,尿素遇酸性材料大大提高了尿素的溶解度,反应过程会

析出大量游离水。

根据上述情况分析,PH值低是降低临界相对

湿度的内在因素,溶解度大会使吸湿造成不利影响进一步加剧。

吸湿溶解析出大量的游离水对生产产生不利影响,如生产过程

中大颗粒增多,设备严重粘壁,干燥机内出现大球,冷却后颗粒显得潮湿,筛子糊筛过不去,甚至成品在包装袋内吸湿,潮解粉化,产生严重结块。

有些配方PH值偏低,使复混肥反复烘干,

水分也难达标。

3.在复混肥生产中,很难避免上述原料的相配,针对该问题,我们可适当采取一些措施,来提高复混肥的吸湿点解决游离水问题,譬如:

A.调节好混合物料的PH值,使物料调节至中性或接近中性附近,调节PH值的物料一般为碱性材料,有碳酸氢铵,钙镁磷肥,轻烧镁,海泡石粉等。

PH值一般调节至6~6.5之间为宜,如果PH值调的过高,水溶性磷会退化。

B.含硫物质与磷铵、普钙相配,反应中可使游离水变为结晶水,如在配方中添加硫酸钾,硫酸铵,硫酸镁(一水)等。

C.在配料中添加干燥剂,如钙镁磷肥,石膏,沸石粉,轻烧石,海泡石粉等。

干燥剂能吸收周围的水分,抵消其在化学反应中所产生的游离水,确保生产过程中的正常的液相量。

下面介绍一下干燥材料的用量与颗粒圆度的关系:

干燥机出口物料干湿状况只有一个字:

“润”。

即干燥机出口物料不干不湿,颗粒圆整,光亮为润。

配方中干燥材料多少与干燥机出口的干湿度是紧密相关的。

如果干燥机材料用量偏少颗粒会偏湿,会造成颗粒强度太软,而引起变形而不圆。

观察干燥机后©

2〜4mm成品颗粒,如果太湿,说明干燥的材

料要增加。

干燥机后©

2~4mm成品颗粒太干,说明干燥的材料

要减少。

配方中干燥的材料应不多不少,干燥机后颗粒不干不湿,刚好达到最佳状态:

润。

4.配方实例

表6N:

P:

K=15:

15:

15

原料名称

养分种类

原料养分含理(%)

配比(%)

成品养分含量(%)

K2O

60

25

N

11

3.85

P2O5

44

15.4

碳铵

17

3

0.51

3.75

46

6.9

沸石粉

7

石膏

2

合计

102

45.41

说明:

1.此配方在团粒法生产中可作基础配方,如果尿素用量比例增加,吸湿的材料要同步增加,尿素用量比例减少,吸湿性材料比例要同步减少。

2.尿素熔融喷浆造粒工艺从成球因素考虑不必添加干燥材料。

如果成品吸湿点太低,同样必须考虑提高吸湿点。

结束语掌握了以上配方技术,有利于提高成球率,班产量,有利于提咼产品质量,有利于提咼颗粒圆整度,有利于多品种的开发,特别是高氮品种的开发。

有利于养分之间的相互促进,防止养分退化,提高复合肥的吸湿点,有利于复合肥长期保存,防止出现吸湿潮解粉化。

复合肥生产中的调理剂

在复合肥生产中,经常会遇到如下问题:

生产中有时出现

粉末多,有时出现大球多,成球率低,产量不高,或出现颗

粒不圆,颗粒强度低,产品在包装袋内粉化、吸湿、潮解、结块等等,尤其是高氮配方操作就更加因难。

为了解决上述问题,一般采取的措施为添加各种调理剂,来改善物料的物理性状和化学性状,以确保正常生产。

通常采用的调理剂品种有:

碳酸氢铵、钙镁磷肥、硫酸铵、凹凸棒土、膨润土、高岭土、沸石粉、海泡石粉、石膏、氧化镁(苦土)、白云石粉(大白粉)、双飞粉、滑石粉、硅藻土。

防结块剂有:

胺片、粉剂。

还有各种粘结剂、长效控剂、着色剂、速溶剂、尿素低温熔融剂等等。

(一).当物料的粘性不足时,生产中粉末增多,成球率低,一

般添加粘性好的调理剂。

常用的材料有:

凹凸棒土、膨润土、高岭土、沸石粉、海泡石粉、粘土等。

在使用上述粘结剂时要注意如下事项:

1.以上粘性调理剂的目数越高,粘性就越好,一般要求在100目

以上为好。

2.企业要因地制宜、就地取材,选用价格低廉、效果好的品种,避免长途运输、增加成本。

3.在生产白色肥料时,对调理剂的颜色要求为白色,其它颜色调理剂不能使用.

调理剂的用量究竟以多少为宜?

请根据《配方技术》文章中介绍的方法使用.

复合肥专用粘结剂——凹凸棒土是一种水合镁铝硅酸盐矿物,具有独特的链状、棒状结构、三维空间结构及特殊的纤维晶体形态。

其结构上有大小不均的空隙和空腔,具有较强的吸附性和粘接力,同时有较强的离子交换、催化性能。

凹凸棒土作为复混肥粘结剂的优点:

粘接力强,能提高复混肥成球率,提高颗粒表面光洁度,提供多种微量无素,改良土壤,减少复合肥中有效养分的流失。

(二).当尿素与过磷酸钙、磷酸一铵相配时会析出大量的游离水,使物料在设备中粘壁,形成大球,而无法进行正常生产。

处理方法为:

1•调节好物料的PH值,PH值最佳在6〜6.5为宜,一般常用的碱性调理剂有:

氧化镁(苦土)、碳酸氢铵、钙镁磷肥、白云石粉等。

2.添加吸水性材料能抵消其化学反应中析出的游离水。

吸水性调理剂有:

氧化镁、钙镁磷肥、石膏、沸石粉。

3.通过化学反应的方法使游离水变为结晶水。

使用的调理剂有:

碳酸氢铵、硫铵。

现将碱性调理剂介绍如下:

碳酸氢铵在复合肥生产中常用来作调理剂,例如:

过磷酸钙加碳铵的主要作用为调节过磷酸钙的PH值接近中性。

碳酸氢铵的用量为:

过磷酸钙100份,碳酸氢铵6份;

一铵与碳铵混合,一铵100份,碳酸氢铵10份。

钙镁磷肥为灰绿色粉末,不溶与水,呈碱性,含P2O514%〜18%,所含磷素能溶与弱酸,例如:

普钙加钙镁磷肥,能中和普钙中的游离酸,钙镁磷肥含水量1%,水分含量很低,并有很强的吸水功能,能提高颗粒强度。

用量:

普钙100份,钙镁磷肥为18份。

当钙镁磷肥用量过多时,会造成水溶性磷退化。

硫铵含盐量21%,弱酸性。

普钙加硫铵,硫和钙会发生化学,能使普钙中的游离水变成结晶水,并能提高颗粒强度。

一铵加硫铵道理同上。

氧化镁又名苦土。

为典型的碱土金属氧化物,PH值在12左右,主要利用它的碱性和吸水性。

尿素与普钙、尿素与一铵相配时会析出大量的游离水,此时添加氧化镁作调理剂,能调节普钙或一铵的PH值,吸水性可抵消其析出的大量的游离水,确保生产中正常的液相量,以达到正常生产目的,备注:

氧化镁用量约占配方的3%左右,如果比例增加,会导致颗粒难溶,水溶性磷退化。

石膏化学名称硫酸钙,石膏的功能:

复混肥生产中,当尿素与普钙、尿素与一铵相配,尿素用量超过15%进,一般用熟石膏作为调理剂,它为白色粉末状材料,目数在100目以上,它具有吸水性强,固化速度快,能迅速提高颗粒强度等特点。

石膏第一次遇水,能在3~10分钟之内迅速固化,在未固化之前粘接性能很好,可作为粘结剂,由于它吸水固化反(返料)粘性差,所以主要起分散作用,对粘性过头的配方,起到防止出大球的功能。

石膏带有粘性和沙性这种双重功效值得注意,石膏为硫酸钙,微溶与水,硫、钙为植物所需的中量元素,也有营养功能。

沸石粉在复合肥生产中作为添加剂,它的主要的特点:

粘性中等偏上,可作为粘结剂,吸水性强,可抵消尿素与一铵、尿素与普钙在化学反应中析出的游离水。

用沸石粉作为调理剂生产的复合肥,结块程度可大大减轻。

沸石粉的分子结构为多孔网状结构,有吸贮氮、磷、钾的功能。

所以可起到长效缓释,提高肥料养分利用率的作用。

它还含有多种微量元素,所以起到营养协调。

沸石粉是复合肥生产中最优秀的调理剂。

白云石粉(大白粉)是以优质天然白云岩为主要矿物,含氧化

镁18.6%〜22.5%,含氧化钙28%〜32.5%,细度》325目,白度》

90%。

弱碱性,粘性中等,在复合肥中作为调节PH值,粘结剂、

吸水剂、防水剂、防结块表面处理剂。

(三)以尿素为氮源,当物料粘性过头时,会产生大球或颗粒不圆,其处理方法为当尿素用量在20%以上,粘性材料的比例在35%左右为宜,如果粘性材料比例在40%以上,粘性以过头,很容易出大球,一些有经验的工厂则在配方中适当添加些沙性的材料,沙性材料指:

氯化铵、氯化钾、硫酸铵、硫酸钾。

沙性材料在配方中所占的比例》35%,很多配方很难达到以上标准。

譬如:

某配方中沙性材料只占到25%,对照35%要求,还差10%,那么可添加10%左右沙性材料如:

硫酸铵、氯化铵、粉煤灰或风化煤等,可取以上一种或多种材料,反正沙性材料总量要求》35%,颗粒才能圆。

以上实践说明,粘性的材料为聚合成球创造条件,沙性材料为颗粒均匀,提高颗粒圆整度,防止出大球创造条件,总之,粘合分散要做到聚散有度。

(四)当颗粒强度不足时,可采取添加硫酸铵、钙镁磷肥、石

膏、硫酸镁等材料,也可在复合肥生产中喷洒含明胶的水,能提

高颗粒强度,水与明胶比例为995:

5。

在溶解明胶时,最好用

开水化开,喷洒在造粒机中即可。

(五)复合肥生产结块的处理方法

(1)使用复合肥防结剂—胺片胺片为阴离子阳离子表面活性剂的化合物,对复合肥有良好的抗结块作用,使用时胺片与矿物油的比例为1:

4,加温至90C

熔融后,喷雾在颗粒的表面。

每吨复合肥使用混合后的包膜油2公斤,即2%o。

它对尿基、氯基、硫基复合肥品种有良好的防结效果。

(2)粉状防结块剂该防结剂为浅黄色粉末材料,细度在250目以上,含水量小于2%,该防结剂的特点为使用方便,只需掺混在成品颗粒中即可,粉状防结剂因目数较高,在掺混时会自动吸附在颗粒表面形成保护膜,起到隔离与疏水作用,来达到防结块目的,特别是对掺混肥,硝酸铵有特殊的效果,其他复合肥同样有效。

如何提高颗粒圆整度

咼浓度复合肥颗粒的形成过程为:

开始是以返料中0

1〜2mm小颗粒为核心,物料在60C〜70C温度和适宜的液相的条件下,在粉状物料的粘性和机械动力的滚动下,颗粒层层裹大,形成02〜4mm的软体颗粒,然后物料在干燥机内水分逐步蒸发,软体颗粒渐渐固化,形成有一定强度的正常颗粒。

颗粒要圆需注意如下环节:

1.颗粒目数结构上要突出一个“核字”进入造粒机的物料中,必须要有足够的小颗粒为核心。

根据经验,进入造粒机的物料中01〜2mm小颗粒应占整个物料的1/3为宜。

所以在设计中细筛网应选择筛孔2.5*2.5mm为宜,让02mm以下的小颗粒作为返料,为下一轮造粒准备足够的核心。

核心圆,生产的成品才能圆,因为核心具有一定的强度,在干燥过程中物料上下起落不宜变形。

利用小颗粒为核心表面层层裹大的原理造粒,比没有核心一次性造粒所需的液相量减少,这样干燥能力有所增加,产量可相应提咼。

所以在物料目数结构上要求突出一个“核”字。

2.物料的运动要突出一个“滚”字这里指的物料运动主要是造粒机和干燥机的物料运动。

造粒时

应使物料在造粒机内多滚动,物料在滚动中相互摩擦,产生粘性,大滚小附,粘合成球。

干燥时,要抓住颗粒未固化之前的时机,也应让颗粒多滚动,多摩擦,在滚动中使颗粒表面磨去棱角,让粉状物料填平补缺,让颗粒越滚越圆。

在干燥机内设置空白区为滚圆功能。

另外软体颗粒不宜在干燥机内垂直起落,否则很容易引起颗粒变形,造成颗粒不圆。

所以要求在颗粒没有固化之前应设计直抄板(不设计折角抄板),控制物料的起落高度,来防止颗粒变形。

有部分厂家在筒体内设计了挡圈来提高料层厚度,使物料直接落在料层上,避免或减少落在抄板上。

这也是一种办法。

干燥机内物料的粘壁会直接影响颗粒的圆整度,干燥机外部的振打锤与颗粒圆整度有直接的联系,振打锤越多,干燥机内部越干净,使抄板的功能得到充分发挥,越有利于提高颗粒圆整度。

造粒需要滚动,提高颗粒圆度需要滚动,颗粒只有在滚动中才能圆,“圆”字与“滚”字已紧密相关。

3.物料的粘性和沙性必须把握一个“度”字物料的粘性为粘合成球创造条件,物料没有粘性就造不出颗粒,如果粘性材料比例过高,生产中易产生大球,颗粒会产生不均匀。

生产中大颗粒增多后,就缺乏了细粉,也就缺乏了填平补缺的材料,使颗粒不圆(粘性材料所占的比例,前面文章已有论述)。

沙性材料指的是:

氯化钾、硫酸钾、氯化铵、硫酸铵,这些材料有以下几个共同特点:

(1)材料的目数为中等,它小与2mm,大于60目;

(2)它

们的粘性较差,自身难以成球;

(3)它们的分解与软化温度(与尿液相比)比较高。

根据以上特性沙性的材料为防止起大球,提高颗粒的均匀起到重要作用;

由于沙性材料耐高温,提高了颗粒在内在强度,可防止颗粒软化而造成变形;

沙性材料占一定比例后,保证了生产中有细粉的存在,使颗粒在干燥机内滚动时有填平补缺的材料;

所以要保证颗粒整度,沙性材料必须占到35%以

上。

根据以上原理,粘性材料为粘合成球创造条件,沙性材料为颗粒均匀创造条件,粘合分散必须做到聚散有“度”才能确保颗粒圆整度。

4.干燥机出口处干湿度要达到一个“润”字具体表现最突出的是尿素加普钙、尿素加一铵在化学反应中使结晶水变为游离水。

在混合、破碎、造粒、干燥过程中游离水不断析出,引起设备的严重粘壁,造成物料粘合成大球而无法正常进行生产。

通常的解决办法为:

添加碳铵或钙镁磷肥进行预处理,可提高尿素与普钙、尿素与一铵的相配性(注:

以上措旋只需选用一种即可,不需同时采取二种措施,防止PH值过高引起水溶性磷的退化)。

采取以上措施后,游离水的问题还没有完全解决,尿素用量越多,产生的游离水越多。

所以,要真正彻底解决游离水问题造成的液相超标,必须采取多种措施;

加入适量的硫酸铵、石膏、轻烧镁、沸石粉、海泡石等。

硫酸铵的功能为将游离水变成结晶水,石膏、轻烧镁、沸石粉、海泡石为吸湿,抵消其所产生的游离水,确保生产过程中的液相量。

下面介绍一下吸湿材料与颗粒圆整度的关系:

干造机出口物料干湿状标准只有一个“润”。

什么状态为润?

即干燥机出口物料不干不湿,颗粒圆整、光亮为润。

配料中吸湿材料多少与干燥机出口物料的干湿度是紧密相关的。

如果吸湿材料放多了颗粒会偏干,由于颗粒偏干后颗粒强度的提高而缺乏塑性,会引起颗粒不圆。

如果吸湿材料放少了颗粒会偏湿,强度太低会引起颗粒不圆。

不干不湿称之为润。

2〜4mm成品颗粒,如果太湿,说明吸湿的材料要增加。

如果太干,说明吸湿的材料要减少。

配方中吸湿的材料应不多不少,干燥机后颗粒不干不湿,刚好达到最佳状态为润。

5.造粒水份量要“适”

造粒岗位是决定产量和质量的关键岗位,只有把物料的含水量调节到最佳点,成球率才能提高,颗粒才会圆。

高浓度复合肥造粒时物料的含水量在3.5%〜5%之间为宜,应视原料品种来确定适宜的含水量。

溶解度高的物料,水分要低,反之,水分要高。

调节水分时,调节的波幅要小,当找到一个最佳点后,上下误差应小于0.5%,用“宁干勿湿“的方法逐步调节到最佳点。

如果含水量偏高,会造成颗粒太软而变形,引起干燥机内粘壁而使颗粒毛糙。

物料中缺乏细粉,因而在滚圆中缺乏填平补缺之材料,使颗粒不圆。

如果含水量偏低,成球率会大大降低,物料中的细粉很容易进入沉降室,引起物料中粘性物料的缺乏,易造成恶性循环。

总之造粒水分量要”适“,过干、过湿都不可取。

最终确定水分标准由干燥机出口处物料的状态来体现,最佳水标准:

颗粒直径小于1mm占15%,直径等于1~4.75mm占70%,直径大于4.75mm占15%。

6.干燥机温度要“低”,风量要“大”复合肥成品干燥需二个条件:

一是热量,二是风量,二者缺一

不可。

干燥机进口温度(500〜600C)过高,干燥机内物料的变化就大。

因为物料的分解和溶解度都与温度有关。

由于化肥的分解或溶解度的提高,使