压缩机腔体有限元分析Word文档格式.docx

《压缩机腔体有限元分析Word文档格式.docx》由会员分享,可在线阅读,更多相关《压缩机腔体有限元分析Word文档格式.docx(31页珍藏版)》请在冰豆网上搜索。

4.1钢丝绳索的预处理

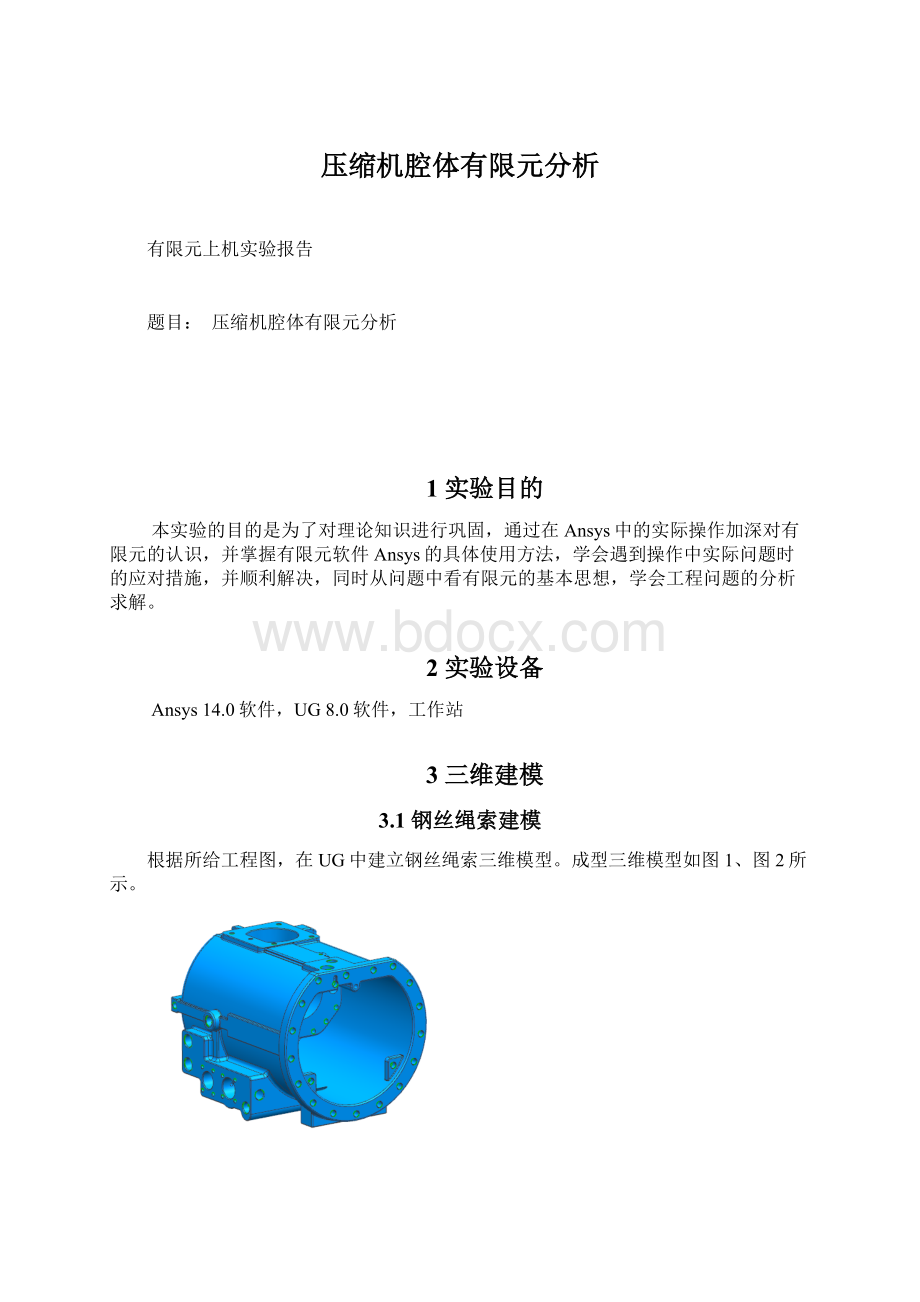

根据上述原则,对图1进行预处理,处理结果如图3所示。

图3压缩机腔体预处理后模型

处理部位:

一般的孔是解析上的光滑结构,而且孔边的应力水平对孔光滑程度非常敏感。

而有限元分析中采用的是离散单元,因而在模拟孔边的受力时,计算结果很容易存在误差,然而这部分的计算应力又是往往是很高的,它的存在会影响计算我们对结构整体应力水平的了解,因而很多时候需要隐藏掉孔边的局部结构,只看结构其他部分结构的结果。

因此,在本文中,我们将底座上的螺纹孔及走线孔进行隐藏(删除面)。

腔体边上的倒圆角对整个模型分析影响较小,且划分网格时容易出现不规则单元,在此将其去除。

最后情况如图3所示。

5有限元分析

5.1参数设置

选取单元类型为Solid186(全局)和Sur154(方案2,3,4),整体为结构(Structural)方面的静态分析(staticanalysis),定义材料的弹性模量:

1.2x105MPa,泊松比:

0.25,密度:

7.8g/mm3。

本文根据压缩机一般工况,在仿真中设压缩机的腔体重量为40kg,两个转子和轴承的重量10kg,内腔的两个端盖重量为10kg,腔体端盖重量为20kg。

内腔气体压力0.8Mpa。

腔体的材料也是HT200,壁厚为6mm。

根据这些数据,给腔体施加力与约束,将压缩机的底座固定。

图5-20是腔体的受力和约束情况。

表1压缩机腔体设计仿真参数汇总表

参数

接触位置

腔体材料

HT200

——

腔体壁厚(mm)

6

腔体重量(kg)

40

转子与轴承(kg)

10

轴承座

内腔端盖(kg)

内部端面

外端盖(kg)

20

外部端面

油气分离腔气体压力(MPa)

0.8

内腔面

5.2网格划分

5.2.1钢丝绳索部分的网格划分

钢丝绳索是我们分析的重点,划分网格时需要十分仔细。

在网格划分时需要使用到系统的工作平面(GlobalCartesian)和新建的工作平面对实体进行切割,划分网格的目的是为了使得实体可以被划分,而且划分的网格质量要好。

钢丝绳索在本实验中被划分成9个部分,首先使用系统的工作平面将上耳割开,再通过关键点(Keypoints+)将工作平面移到底部平面上的一点,在此切割,随后将工作平面移动到侧耳部分,将两个侧耳与整体部分切开,由于与侧耳相连的侧板无法扫略生成网格,考虑将其拆分成两个实体,划分时需新建一个工作平面(ActiveCoordSys),新建工作平面时选择通过三个点(Thru3KPs),选择与圆弧段相连平面上的三个关键点,并使用这个平面将侧板拆分成两个实体。

为了施加载荷及约束,需要将圆孔的内侧面划分,C处的销孔切出1/3平面,A处的拉环孔以与上顶面平行且过孔轴线的面切割,每个孔划分出四个区域,以便于施加作用在内孔上1/2圆柱面上垂直于上顶面的压力。

在划分网格时整体种子密度为4,划分后发现两侧耳和上耳处会出现不规则单元,有的地方还会报错,错误的网格可以通过网格检查(CheckMesh),错误网格可以通过调整边上的网格密度或网格数量进行修改。

5.2.2方钢梁和销部分的网格划分

方钢梁和销实体划分时,要将方钢梁切开,切割时也有一定的讲究,在操作过程中发现,如果先切割两侧面,或出现方钢梁上表面无法划分网格的情况,此时,如果还要继续,那么必须在对两侧面进行划分,划分时以方钢上板的内面切割,这样处理之后才可以继续进行网格的划分。

还有一种方法是比较简单的,直接先将方钢梁的上板切开,再将下板切开,这样的切割顺序可以使得上板也可以生成网格。

对于两侧面,由于存在两个销,致使网格划分失败,这时以圆柱销的圆柱面进行切割,将圆柱销切开成单独实体,在进行划分网格时可以顺利进行。

5.2.3牛头部分的网格划分

牛头的网格划分,牛头本身形状复杂,与钢丝绳索间的连接会出现异常网格,故在尝试网格划分后对牛头进行简化,简化结果如图7所示,这时将牛头突出的那部分划分开,将牛头分成两部分后即可进行高质量网格的划分。

5.2.4划分后整体效果图

根据上述原则及思想操作,划分出的网格效果图如图10所示。

图10网格划分效果图

5.3压缩机腔体有限元分析

5.3.1方案1:

单个钢丝绳索的有限元分析执行人:

何楷

(A)方案规划

约束加载如图11-1所示,其中A处两个分别为9.0MPa;

C处有两个1/3圆固定约束,其中一个为固定xyz,另一个固定yz。

其中A处的压力的作用区域为与上耳相临近的半圆周面上,B处下拉载荷作用在侧耳的底部面上,大小为1.05MPa;

由于实体下表面是跟方钢梁接触的,所以在上板的后面靠下的线上施加yz方向上的固定约束。

图11-1方案1钢丝绳索约束加载方式

(B)载荷及约束

如图11-1所示,钢丝绳索两个上耳处分别为9.0MPa上耳压力的作用区域为与上耳相临近的半圆柱面上;

侧耳的力施加在侧耳底部面上,大小为1.05MPa的下拉载荷;

销孔部分施加固定约束,约束在图示位置的1/3圆柱面上,且一边约束xyz方向的自由度,另一边约束yz方向的自由度;

对后端近梁处固定约束,约束加载在一个线上,约束方向为yz。

(C)求解及结果

在Ansys中求解设置求解步数为10步,并记录所有步数的信息,求解的步数信息如图11-2所示。

图11-2钢丝绳索分十步求解信息

在Ansys中求解的结果如下图11-3至图11-8所示。

第10步位移云图

第10步应力云图

第10步变形图

第10步位移曲线

第10步应力曲线

根据求解结果来看,位移变形量最大在侧耳部分,最大为0.068mm,应力最大在圆柱销部分,最大应力为194MPa,相对于标准上的抗拉强度160MPa,相对来说偏大,但是没有超过其屈服极限235MPa。

输出的第10步位移曲线为侧耳最边上的直线上的位移变化,第10步应力曲线为圆柱销上应力最大点与侧边上一点间连线上的应力变化。

(D)个人小结

这次的工程题目分析练习,使我掌握了用ansys软件进行有限元结构分析的基本步骤,在进行本组的钢丝绳索零件有限元分析的开始阶段遇到了许多问题:

1)对ansys软件不是很熟悉,加上全是英文,操作起来有一定难度。

通过参考图书馆的书,掌握了操作的基本方法。

2)由于ansys软件在建模方面比较麻烦,所以本练习先在UG软件中进行建模,然后导入ansys中,这样同样能够完成建模。

3)在进行网格划分时我们遇到了很多问题,在前期的划分过程中总是报错,经过探讨和尝试,最终探索出把钢丝绳索分为9个部分,再分别对各个部分分别进行网格细化,最终完成网格划分,没有出现报错。

4)由于本方案只是对一个钢丝绳索的主部件进行分析,不太符合实际情况,所以解算出的结果也存在一定的偏差,但通过这个方案我们知道了这样的模型是正确的,这样划分网格是能够满足要求的,为本组同学的其他按方案的进行提供了一个基础。

本组同学一直是共同讨论,共同解决出现的问题,又各有分工,最终为本次练习的顺利完成做出努力。

5.3.2方案2:

杨洋

方案2,如图12-1所示基于方案1,将B处作用在侧耳底面的拉力改为作用在侧耳内圆柱面上的十二个点上的y正向的集中力,每个集中力大小为83.333N。

其余如方案1所示。

图如图12-1方案2钢丝绳索约束加载方式

如图如图12-1所示,钢丝绳索两个上耳处分别为9.0MPa上耳压力的作用区域为与上耳相临近的半圆柱面上;

侧耳的力施加在两个圆柱的四个点上,每个点承受250N的集中力;

在Ansys中求解设置求解步数为10步,并记录所有步数的信息,求解的步数信息如图12-2所示。

图12-2钢丝绳索分十步求解信息

图12-3第3步位移云图

图12-4第3步应力云图

图12-5第10步位移云图

图12-6第10步应力云图

图12-7第10步位移曲线

图12-8第10步应力曲线

根据求解结果来看,位移变形量最大位置在侧耳部分,最大为0.07mm的变形,应力最大在圆柱销孔固定部位,最大为157MPa,相对于标准上的抗拉强度160MPa,略低于抗拉强度。

输出的第10步位移曲线为侧耳最边上的直线上的位移变化,第10步应力曲线为上板固定直线上的应力变化情况。

由于设备条件有限,本次实验我采用的是ansys10.0做的有限元分析。

起初,我将UG三维模型导成IGES,再将IGES的模型导入到ansys中。

由于三维模型格式的变化,不能在ansys中进行网格划分。

故我将UG三维模型导成ug2.0的x_t格式,终于能够在ansys中正确地进行网格划分。

根据钢丝绳索的形状,将其divide成9个volumes,设定每个单元为4mm,然后采用sweep的方式对钢丝绳索进行网格划分。

划分完成后出现14个警告,为了能使结果更准确,我们将钢丝绳索的侧耳进行重新网格划分,采用上下一一对应的方法,将各边的种子对应等量分布,上下对应,生成网格时较为规整。

划分完网格后,对钢丝绳索施加约束和压力。

我采用在一个销孔全固定,另一个销孔固定Y和Z方向,然后再将平台上的一条线全固定。

这样就实现了钢丝绳索的全固定。

然后在顶上的2个圆孔上施加9.009MPa的压力。

在2个侧耳处,分别选择12个点,施加83.333N的载荷。

这里本来想运用等效载荷的原理将这12个点找到,但是由于计算能力有限,我最终选取的是每个侧耳圆柱面上的12个关键点施加载荷。

这个导致在最后的应力分析过程中,最大应力出现在12个载荷施加点上。

最后对模型进行求解。

求解结果显示,钢丝绳索变形最大的是一端的侧耳处。

而应力最大在24个载荷施加点附近。

我选取了侧耳最边上的直线进行变形的分布分析,并输出了变形分布曲线。

同时对上板固定直线进行了应力分析,输出应力分布曲线。

本次实验,让我对ansys有了更多的了解,并能够比较熟练地操作。

学会了多种方式的网格划分,学会了怎么样对模型进行约束和施加载荷。

相对于以前看着书本操作是一种巨大的进步。

5.4整体有限元分析

5.4.1方案3:

考虑销的有限元分析执行人:

刘洪园

方案3,如图13-1所示,基于方案2,方案1与方案2中固定约束实际上是将孔的一部分完全固定死,这与实际不符,此方案将C处的固定约束,改为销约束,在两个体之间施加面与面接触,主面选择钢丝绳索,在销的端面施加固定约束,其中一端采用ALLDOF,另一端固定UY和UZ。

其余如方案2所示。

图13-1方案3受销约束的钢丝绳索约束加载方式

如图13-1所示,钢丝绳索两个上耳处分别为9.0MPa上耳压力的作用区域为与上耳相临近的半圆柱面上;

在侧耳底部施加均布拉载荷,大小为1.05MPa;

圆柱销靠外侧端面采用固定约束,且一边约束xyz方向的自由度,另一边约束yz方向的自由度;

在后端靠近梁处施加固定约束,约束方向为yz;

圆柱销与钢丝绳索之间各有一对面与面接触,且主面为钢丝绳索内孔面。

在Ansys中求解设置求解步数为10步,并记录所有步数的信息,求解的步数信息如图13-2所示。

图13-2钢丝绳索分十步求解信息

在Ansys中求解的结果如下图13-3至图13-8所示。

图13-3第3步位移云图

图13-4第3步应力云图

图13-5第10步位移云图

图13-6第10步应力云图

图13-7第10步位移曲线

图13-8第10步应力曲线

根据求解结果来看,位移变形量最大有两处,一处是两个侧耳部分,一处是在两个上耳部分,最大变形量为0.024mm,应力最大在圆柱销与圆柱销孔接触的地方,应力最大值为106.7MPa,相对于标准上的抗拉强度160MPa,这个值很安全。

输出的第10步位移曲线为左右侧耳两点连线上的位移变化情况,这条直线与上板的前近方钢梁线共线,第10步应力曲线也为位移曲线所在直线上的应力变化情况。

通过这次使用ansys软件的实战练习,让我掌握了利用ansys软件进行有限元结构分析的基本步骤,在进行钢丝绳索零件有限元分析时,也遇到了很多困难,但最后通过本小组成员的共同讨论和不断尝试,最终使我的方案能够很好的解算出来,为下一个方案的进行打下了基础。

完成了本次练习使我对ansys软件有了进一步的掌握:

1)由于ansys软件在构建三维模型时比较繁琐、效率低,所以采用在UG软件中进行建模、装配,然后再导入ansys中,这样即完成了建模,又提高了效率,保证了模型精度。

2)在有限元分析的前处理中网格划分是比较重要的,对于本小组的零件比较复杂,不能采用自动网格划分,经过不断尝试把主体部分分为了9个部分,再分别对各个部分进行细化,最终完成网格划分。

网格质量的好坏直接影响到结果的正确度和精确度,因此我们小组也是花费了大量的时间来讨论网格划分问题。

3)本方案在之前本组同学的基础上加入了销钉和钢丝绳索的装配关系,并且首次采用零件间的接触分析,更加符合实际情况,同时为下一个方案的分析提供了基础。

4)由于本方案还不是完整的,存在一些问题,例如在力的施加上与真实情况有一定的差距。

5.4.2方案4:

考虑方钢梁及销的有限元分析执行人:

薛兵财

方案4,如图14-1所示,基于方案3,方案3中虽考虑了销连接处的约束,但是没有考虑到方钢梁对钢丝绳索内部上平面的支撑作用,因此在这个方案中给予考虑。

由于销与方钢梁之间的变形及应力应变不是我们考虑的重点,为了加快计算的进程,将方钢梁与销在绘图时作为整体考虑,同时在分析时添加方钢梁上表面与钢丝绳索内部上平面的面与面接触,为了更确,添加钢丝绳索内侧面与方钢梁侧面面与面接触,此时固定端为方钢梁两个截面,所以对方钢梁两端施加固定约束,一端采用ALLDOF,另一端约束UX与UY。

图14-1方案4考虑方钢梁及销的钢丝绳索约束加载方式

如图14-1所示,钢丝绳索两个上耳处分别为9.0MPa上耳压力的作用区域为与上耳相临近的半圆柱面上;

方钢梁两端完全固定(ALLDOF),不允许有任何一个方向上的串动;

圆柱销与钢丝绳索间各有一对面与面接触,且主面为钢丝绳索圆孔内表面;

钢丝绳索内表面(3个面)与方钢梁外表面(3个面)的对应面之间各有一对面与面接触,且主面为钢丝绳索内表面。

在Ansys中求解设置求解步数为10步,并记录所有步数的信息,求解的步数信息如图14-2所示。

图14-2钢丝绳索分十步求解信息

在Ansys中求解的结果如下图14-3至图14-8所示。

图14-3第3步位移云图

图14-4第3步应力云图

图14-5第10步位移云图

图14-6第10步应力云图

图14-7第10步位移曲线

图14-8第10步应力曲线

根据求解结果来看,位移变形量最大位置子在上耳部分,最大变形量为0.1mm,应力最大位置在钢丝绳索的上板底面与方钢梁接触部位,最大应力值为119.6MPa,相对于标准上抗拉强度160MPa,还在安全范围之内。

输出的第10步位移曲线为上耳斜边上的位移变化情况,第10步应力曲线是钢丝绳索上板前端近方钢梁边上的应力变化情况。

在本实验中,网格划分比较繁琐,经常出现不规则网格,需要不断的调整线上的种子密度或调整种子数量,对于部分地方还需要进行细化。

在这个练习的过程中,采用六面体单元划分网格时经常报错的地方有三处,一处是钢丝绳索的侧耳处,由于形状较为复杂,上宽下窄,有的边特别短,有的边有相对很长,按照全局布种时,出现网格对应不规则现象,造成部分地方十分密集,有些地方单元很大很粗糙,生成不合格单元时便会报错,在这里需要重新布种,采用上下一一对应的方法,将各边的种子对应等量分布,上下对应,生成网格时较为规整;

第二处在方钢梁处,由于网格生成时需要通过结点衔接,容易出现网格无法生成现象,先切割方钢梁带销孔的侧板时,就会出现网格无法划分现象,解决办法是先切割方钢梁的上板,这样在主体的侧板与方钢梁衔接处就会平稳过渡,也就不会出现网格生成失败的现象了;

再有一处就是侧耳与主体侧板交界处无法生成网格,这个地方因为侧耳斜面的存在,使得两个实体部分衔接时无法找到扫描的合理路径,致使网格无法生成,这个问题的解决办法是将主体侧板在衔接曲面处切断,将侧板划分成两部分,分别进行扫略法生成网格。

在生成的网格中会出现严重失真的现象,在本实验中,体现的最为明显的是圆柱孔圆柱销,由于网格是采用六面体规则单元近似替代原来的圆柱孔可圆柱,所以失真在所难免,为了减小因这种失真导致结果出现巨大差误,需要对网格进行局部细化,选中圆柱孔和圆柱的圆,将种子密度增大,或者一条线一条线的选择,并手动设定该线上的种子数量。

本人使用的有限元软件是Abaqus,在Ansys的联系过程中发现,在基本的理论上两者有很多相通之处,比如网格划分、种子布置、接触对的处理等等,同时发现两者又有着各自的有点,在Ansys中,求解器功能十分强大,输出的结果种类更加丰富,而Abaqus本身的界面更加清爽,操作更简单易学,处理能力以及可以处理的范围也十分广泛,尤其是其出色的非线性问题的求解。

Abaqus和Ansys都是可以使用命令流,而且命令流可以完成操作界面中一些无法完成的功能,因此,在今后的学习中,需要加强对Abaqus命令流的学习。

5.4.3方案5:

考虑牛头、方钢梁、销的有限元分析执行人:

孔丽娟

方案5,为了进一步与实际符合,在这个方案中再考虑牛头对钢丝绳索的影响,模型如图15-1所示。

约束基于方案4,将图14-1的B处加载在两个侧耳共八个点上的集中力去除,在牛头的钢丝绳横断面上添加下拉均布载荷,载荷大小为3.1MPa,方向垂直牛头小端平面;

添加牛头的钢丝侧面与钢丝绳索两侧耳圆弧面接触约束。

图15-1综合考虑后的三维模型图

如图15-1所示,钢丝绳索两个上耳处分别为9.0MPa上耳压力的作用区域为与上耳相临近的半圆柱面上;

在牛头上施加下拉的均布载荷,大小为3.1MPa;

钢丝绳索内表面(3个面)与方钢梁外表面(3个面)的对应面之间各有一对面与面接触,且主面为钢丝绳索内表面;

在牛头处,牛头的圆柱面和侧耳的内圆柱面之间存在一一对应的面与面接触(共四对)关系,且主面为钢丝绳索的圆柱内表面。

具体约束如图15-2所示。

图15-2约整体模型的约束及载荷

(C)网格划分

在实体模型网格划分时,为了得到比较规则的网格,我们使用的是体网格划分中的扫掠网格划分命令。

为了便于扫掠网格划分,我们将模型分割成多个形状简单的体,如下图15-3和图15-4所示。

图15-3钢丝绳索体分割图

图15-4整体体分割图

在网格划分时,还需要对划分体上的线的尺寸进行设置,在这里就不一一叙述了,网格划分结果如图15-5和图15-6所示:

图15-5钢丝绳索网格划分图

图15-6整体体网格划分图

(D)求解及结果

在Ansys中求解设置求解步数为10步,并记录所有步数的信息,求解的步数信息如图15-7所示。

图15-7钢丝绳索分10步求解

整体的ansys分析结果的第3步和第10步求解结果如图15-8至图15-11所示:

图15-8整体第3步位移云图

图15-9整体第3步应力云图

图15-10整体第10步位移云图

图15-11整体第10步应力云图

由图15-10和图15-11可知,整体分析结果的最大位移为0.02mm,最大节点应力为108.2Mpa,且最大位移和最大节点应力都在牛头上。

为了明确了解钢丝绳索的受力情况,从整体中提取出钢丝绳索零件,其在ansys中第3步和第10步求解结果如图15-12至图15-15所示:

图15-12钢丝绳索第3步位移云图

图15-13钢丝绳索第3步应力云图

图15-14钢丝绳索第10步位移云图

图15-15钢丝绳索第10步应力云图

由图15-14和图15-15可知,钢丝绳索的最大位移为0.017mm,最大节点应力为60.9MPa,相对于标准上抗拉强度160MPa,该钢丝绳索是安全可靠的。

其中,钢丝绳索上最大的位移变形发生在上耳上,最大的应力发生在钢丝绳索的侧耳圆柱面上。

上耳斜边位移变化曲线如图15-16所示,侧耳圆柱面上的应力变化曲线如图15-17所示。

图15-16上耳斜边位移变化曲线

图15-17侧耳圆柱面上的应力变化曲线

在本次有限元分析的实验中,根据模型的实际情况,我认为用一般的线性分析必然会导致分析结果失真,原因如下所述:

第一,从约束的方面来说,方钢梁以及销对钢丝绳索的支撑而非固定。

根据上述成员的ansys分析结果,我们可以看出钢丝绳索在外载荷的作用下,两边的侧面会向内收缩,顶面会被向上拉起。

在实际情况中,方钢梁的侧面会阻止钢丝绳索侧面向内变形,放钢梁的顶面不会阻止钢丝绳索顶面向上变形,所以这样的约束无法用ansys中已有的约束命令真实的表示出来;

第二,从载荷的角度来说,钢丝绳索的侧耳受力情况不能用集中力来代替,因为实际情况是牛头因为受到向下的拉力,但是牛头在被向下拉的时候,会受到钢丝绳索侧耳内部的阻碍,被卡在一定的位置,从而钢丝绳索的侧耳受力,这个力也无法简单的表达出来。

综上所述,我认为要用到ansys中的非线性分析,将与钢丝绳索有关的零件进行装配,进行整体分析,牛头与钢丝绳索之间、方钢梁与钢丝绳索之间的连接方式为接触,摩擦系数设置为0.2。

在做整体的有限元分析时,我遇到的问题与解决方法如下所示:

1)三维模型的问题:

由于ansys三维建模太复杂,所以我是用NX软件建立各个零件三维模型并装配为一体整体后,直接导入到ansys软件中的;

2)网格划分的问题:

得到比较规则的网格,我们使用的是体网格划分中的扫掠网格划分命令,在扫掠网格划分前,