零部件规范标准化经过流程Word格式文档下载.docx

《零部件规范标准化经过流程Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《零部件规范标准化经过流程Word格式文档下载.docx(15页珍藏版)》请在冰豆网上搜索。

配件五

……..

规格

材料

分公司:

图纸号

产量:

年产量

模具数量

2.分类整理、归纳

技术部首先将各分公司技术员收集的所有配件的信息汇总,按照类别对各配件信息进行整理归纳,对同类零部件信息进行归纳汇总;

然后,对同类零部件的所有图纸进行分析对比,找出各个规格的配件所存在的差异性,结合所对应产品的特性,分析其差异是否都是必须的,能否进行更换。

例:

输液流量调节器壳

输液流量调节器壳(普尔蓝)

输液流量调节器壳(普尔白)

输液流量调节器壳(ABS)

输液流量调节器壳(TPE)

输液流量调节器壳(PE)

材料

图纸数量

可替换性

3.对可进行标准化的配件核算其标准化的效益和成本

技术部对上一步分析中可以进行标准化的配件,根据根据各配件的年总需求量,单个配件所需要的原材料成本,加工成本,以及加工此类配件的模具的数量、精度等,对可进行标准化的配件从原材料成本、加工成本、换模成本等方面进行汇总,确定各标准化方案所带来的直接经济效益或成本,结合此标准化方案所带来的管理效益、质量效益等进行综合评比,以此来确定最佳的标准化方案。

例如:

某类配件的A、B规格经分析可以进行标准化整合,通过以下分析确定最佳的整合方案。

标准化方案

原材料成本

换模成本

加工成本

…..

总经济效益

权重

质量效益

管理效益

以A为标准

以B为标准

4.评审确定标准化方案

技术部对以上收集整理分析的结果以及初步拟定的可行性方案召集产品技术部、工艺技术部、质量部、制造部、销售部共同进行评审,综合各部门意见共同确定最终的标准化方案。

5.标准化变更设计

5.1结构变更

5.1.1以原有某配件作为标准统一此类配件

5.1.1.1验证用标准化配件替代其他配件对产品质量和功能的影响

根据上阶段确定的标准化方案,以选择的原有某配件作为标准替代其他配件,验证此类配件代替其他配件后对该产品的质量和功能的影响是否达标。

首先由项目组成员提交验证申请,批准后由技术部进行验证,主要验证内容:

标准化配件各项质量和功能指标是否满足原有配件标准;

替换后配件在产品中适配性是否满足要求;

对于需蘸胶组装的配件要验证蘸胶组装后及灭菌处理后抗拉力、压力等指标是否合格;

产品整体性能有无变化等。

5.1.1.2审批

将上阶段的验证结果及标准化方案,上报技术部和质量部,由技术部和质量部审核,技术副总批准。

审批通过后,方可进行下阶段的验证,若审批不通过,则考虑换另一种配件作为标准配件,或是根据需求重新设计新的配件。

5.1.1.3小批量验证

审批通过后,对标准化配件进行小批量的组装生产,由于标准化配件采用的是原有某配件,只涉及部分组装工序的改变,因此在小批量试生产中,只需要验证组装过程中原先没有出现过的相关配件间的组装工艺,记录新组装方式其中的劳动强度、工作效率及因配件原因导致的不良率等

5.1.1.4临床试用

将小批量生产的相关产品及时投放市场,跟踪产品在临床使用中的情况,如在运输过程中新配件脱落、与产品连接处断开等情况,临床使用中是否存在不易操作或是功能不良等问题。

以上由技术部派专门的技术员跟踪完成或是制定详细的信息采集单,由销售人员负责此类信息的收集与跟踪

5.1.1.5评审

临床试用结束后,召集产品技术部、工艺技术部、质量部、销售部、制造部、相关分公司负责人共同对试生产结果进行评审,评审内容包括:

在实际生产中,新设计的标准化零部件是否满足批量生产的条件;

标准化配件是否有效的提升了产品的质量效益或是生产中的管理效益或是有效的降低了生产成本;

以标准化配件取代其他配件的产品在实际的市场试用中是否还存在某些质量或功能性缺陷;

是否在接下来开始大批量的生产。

根据评审的结果进行下一步的工作,若评审结果不可行,则终止或暂停此次变更,若需要改进,则重新确定是否继续采用原有某配件作为标准化配件,若原有配件不能满足要求则考虑重新设计新的配件作为标准化配件。

5.1.1.6变更相应的技术文件

小批量生产结果经评审通过后,工艺技术部着手变更相应的技术文件,相关生产车间更换模具,为大批量生产做准备。

需变更技术文件:

产品结构图纸、模具图纸、产品物料采购单、作业指导书、工艺技术卡、BOM

5.1.1.7大批量生产

相关分公司定制新的模具,模塑公司根据新的产品结构图纸和模具图纸重新制作模具或是对原有模具进行改制,生产车间根据变更后的相应的技术文件进行大批量的生产。

5.1.1.8市场跟踪

产品进行大批量生产后,工艺技术部继续保持对此类产品的市场跟踪半年至一年时间,及时收集市场中反馈的问题,持续改进。

5.1.2重新设计新的配件作为标准统一此类配件

5.1.2.1确定配件各项要求

整合原有此类配件各项功能性和工艺性要求,对其中的差异性指标进行分析,结合产品的整体要求,重新确定新的统一的标准或要求。

确定配件各项要求中要及时与原设计人员及时沟通,了解相关注意事项或隐性要求,确保各项因素都在考虑范围之内,避免因忽略了某项因素而导致重新确定的指标或要求出现偏差,而最终导致重新设计的配件在最后的验证或临床试用中出现问题。

5.1.2.2重新设计配件图纸

根据上阶段确定的标准和要求,重新绘制新的配件图纸。

5.1.2.3审批

将上阶段确定的配件的标准和设计的图纸,上报至技术部审批,有技术部经理审核,技术副总批准。

审批内容主要包括新的标准是否满足产品功能和质量要求,新设计图纸是否满足新标准

5.1.2.4利用实验模具制造样品

审批通过后,根据新绘制和设计的图纸,利用实验模具注塑少量的样品

5.1.2.5样品检验

首先对用实验模具注塑的样品进行外观检验,检验尺寸、形状、规格等是否符合设计要求;

然后对样品进行拉力、应力等物理性能检验以及流量或过滤直径等功能性检验,验证样品是否满足所需配件的各项标准和要求;

最后将样品与其他相关配件共同组装成为完整产品,验证样品与产品的匹配程度及产品的各项功能性、质量性指标是否合格

5.1.2.6样品评审

样品检验合格后,召集产品技术部、工艺技术部、质量部对样品验证结果进行评审,各部门对新配件的各项性能指标重新进行审核,共同确定此项变更是否满足产品要求。

5.1.2.7制定生产和检验标准

样件评审通过后,由工艺技术部和质量部根据配件设计的各项指标和要求,重新制定新的配件的生产和检验标准,发往相关分公司

5.1.2.8小批量验证

相关分公司根据制定的生产和检验标准对新设计的配件进行小批量的试生产,各分公司技术员及时最终生产的情况并记录生产中的各项信息,如:

新配件在组装过程中的难易程度,新配件的生产效率,原材料及二次料的使用情况等,若是机组配件,则还要考察配件在机组中的适用情况,组装机是否需要重新调整等。

5.1.2.9临床试用

将小批量生产的相关产品及时投放市场,跟踪产品在临床使用中的情况,如在运输过程中新配件有无变形、开裂或是与产品连接处断开等情况,临床使用中是否存在不易操作或是功能不良等问题。

5.1.2.10评审

根据评审的结果进行下一步的工作,若评审结果不可行,则终止或暂停此次变更,若需要改进,则重新制订生产和检验标准,继续进行小批量验证。

5.1.2.11变更相应的技术文件

5.1.2.12大批量生产

5.1.2.13市场跟踪

5.2材料变更

5.2.1确定材料性能指标

根据上阶段评审确定的标准化方案,若选择作为替换其他配件的标准化配件涉及材料的改变,首先要根据原有配件的相关性能确定需要更换的材料的性能指标,包括:

材料的密度、透明性、柔韧性、熔点、分子结构、药溶性、抗热寒性、价格范围等

5.2.2开发供应商

根据上阶段确定的材料性能指标,寻找可满足要求的材料,若公司内现有材料没有能满足要求的材料,则由工艺技术部会同采购部门共同开发新的材料供应商。

若公司内现有材料可满足新材料性能指标,则分析市场上可满足要求的其他材料与公司内材料的价格指标,选取最经济合理的材料作为标准化配件材料。

5.2.3审批

将原配件材料性能指标、经分析所确定的材料性能指标、最终确定选择的材料性能指标以及供应商资料等相关资料和新材料验证申请上报主管部门审批。

5.2.4采购材料

审批通过后,由采购部购置少批量实验用料,技术部对材料进行验证,检验所购材料各项性能指标是都满足要求。

(若材料是公司内原有材料,则审批通过后跳过此步骤,直接进行下阶段的验证)

5.2.5样品试制及检验

利用原有模具或实验模具采用新材料生产相关配件,根据材料的性能指标合理调整相关的注塑工艺参数,记录最合理的工艺参数,在注塑过程中,及时记录新材料与模具的适配性(若模具不匹配则考虑重新设计模具),注塑时间,冷却时间及其他相关问题。

样件注塑完成后,对配件进行全性能检验,验证配件物理性能和化学性能是否达标,检验内容:

配件的抗拉力、压力检测;

配件应力检验;

注塑冷却后形变量;

灭菌处理后形变量;

各温度条件下韧性检验;

老化试验;

与药液、环己酮接触条件下的化学稳定性;

高温灭菌条件下有无化学反应等检验以及流量(或是过滤直径或避光性能)等功能性检验。

5.2.6样品评审

样件全性能检测结束后,召集产品技术部、工艺技术部、质量部共同对样件及各项检测结果,进行评审,判定新材料制造的新配件各项功能和质量性能是否达标,是否继续进行下阶段的小批量验证和临床试用。

5.2.7制定生产和检验的标准

样品评审通过后,根据各部门对新材料配件的相关意见和样件制作中确定的相关工艺参数以及样件检验所得的各项性能指标,由工艺技术部会同质量部,共同制定新的生产和检验标准,包括:

注塑过程中的工艺参数、检验标准、原材料的使用、二次料的处理等

5.2.8小批量验证

新材料配件在组装过程中与其他配件有无不良反应;

5..2.9临床试用

5.2.10评审

5.2.11变更相应的技术文件

产品包装、说明书、产品物料采购单、二次料添加指南、作业指导书、工艺技术卡、BOM等

5.2.12大批量生产

5.2.13市场跟踪

5.3部分规格的变更

5.3.1规格变更分析

对需要变更的规格进行详细的梳理,分析其部分规格变更后是否能满足国标要求,因为此类变更不涉及产品质量和公能的改变,因此在满足国标的要求下,只需考虑规格变更的直接经济效益或是成本提升以及最后的管理效益提升,以此确定规格变更的适用性。

5.3.2审批

将规格变更分析报告及最终的经济效益和管理效益评估上报技术部,由技术部经理审核,技术副总批准。

5.3.3变更相应的技术文件

审批通过后,工艺技术部及时变更相应的技术文件,综合计划部变更相应的生产计划,及时调整生产。

BOM、工艺技术卡及相关的质量检验标准。

5.4大批量生产

相关车间根据变更后的技术文件及计划部重新排布的生产计划进行及时变更生产。

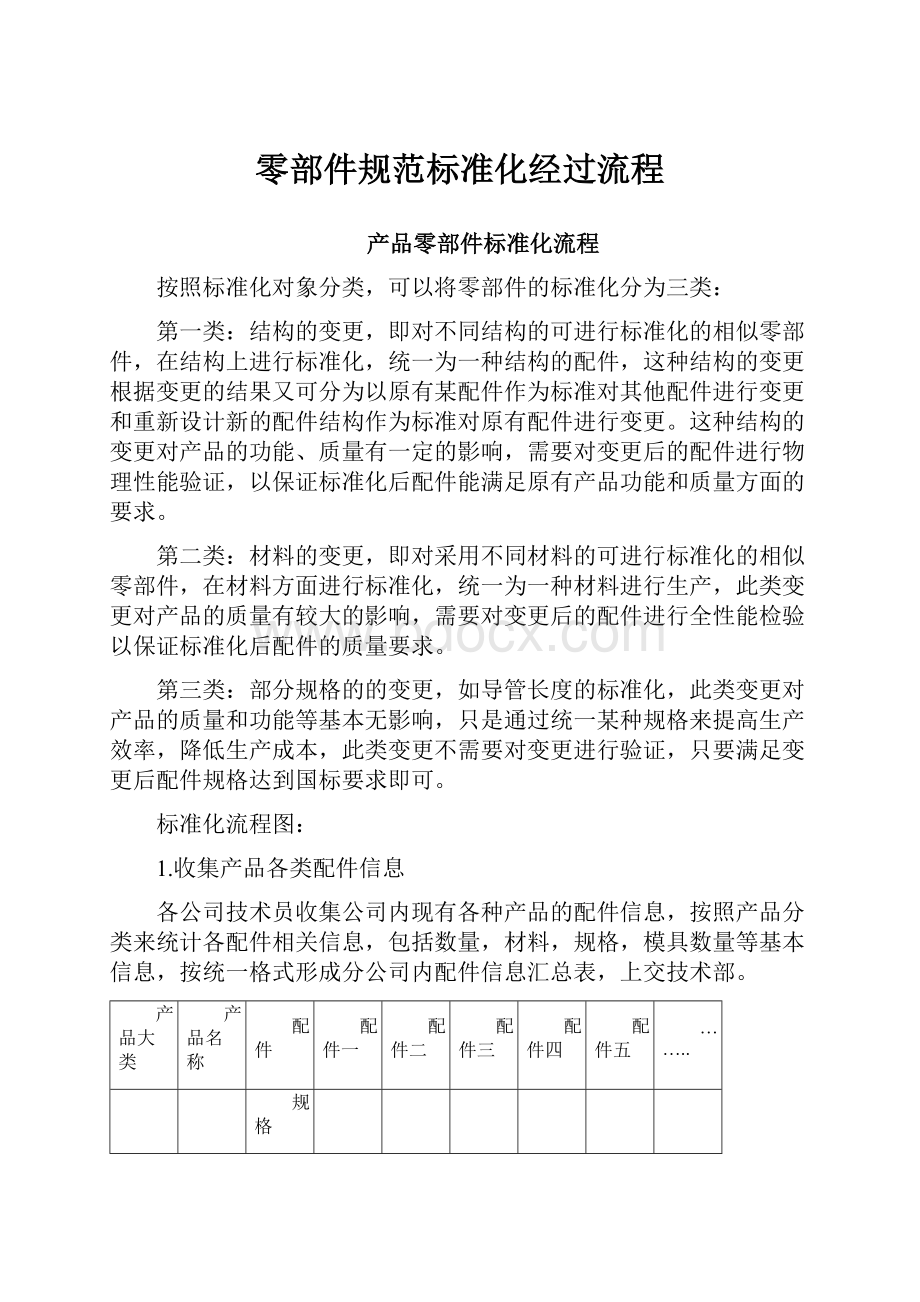

分类整理、归纳

收集产品各类配件信息

对可进行标准化的配件核算其标准化的效益或成本

评审确定标准化方案

不通过(终止)

结构变更

材料变更

采用全新材料

采用已有某材料

申请采购少量相关材料

审批

采购材料

样件试治

样件全性能检验

样件与产品适配度及质量检验

设计开发(配方、工艺参数等)

样件评审

投放市场并收集市场反馈结果

小批量试生产

变更相应的技术文件

大批量投产

市场跟踪

不可行(终止)

对试生产结果进行评审

Y

制订生产和检验标准

重新设计配件图纸及相应工艺属性

对模具进行单腔调整进行实验

检验样件是否符合设计要求

小批量更换模具

评审样件对产品功能、质量的影响是否合格

N

重新设计新的配件作为标准

以原有某配件作为标准

批量更换模具

验证用标准化配件替代其他配件对产品质量、功能的影响

可改进

图1.1一级标准化流程图