脱硫循环泵性能参数汇总表Word文档格式.docx

《脱硫循环泵性能参数汇总表Word文档格式.docx》由会员分享,可在线阅读,更多相关《脱硫循环泵性能参数汇总表Word文档格式.docx(26页珍藏版)》请在冰豆网上搜索。

5088

7108

7644

8911

YKK5603-12

450/6000

700DT-A85

5152

6624

7360

8317

YKK5601-10

YKK5603-10

YKK5604-10

4295

5522

6135

6933

700DT-A83

596

3989

5016

5916

6953

YKK5602-10

YKK5602-10

560/6000

3319

4175

4923

5786

YKK5004-12

YKK5601-12

315/6000

355/6000

700DT-A80

594

3760

4757

5293

5974

YKK5004-10

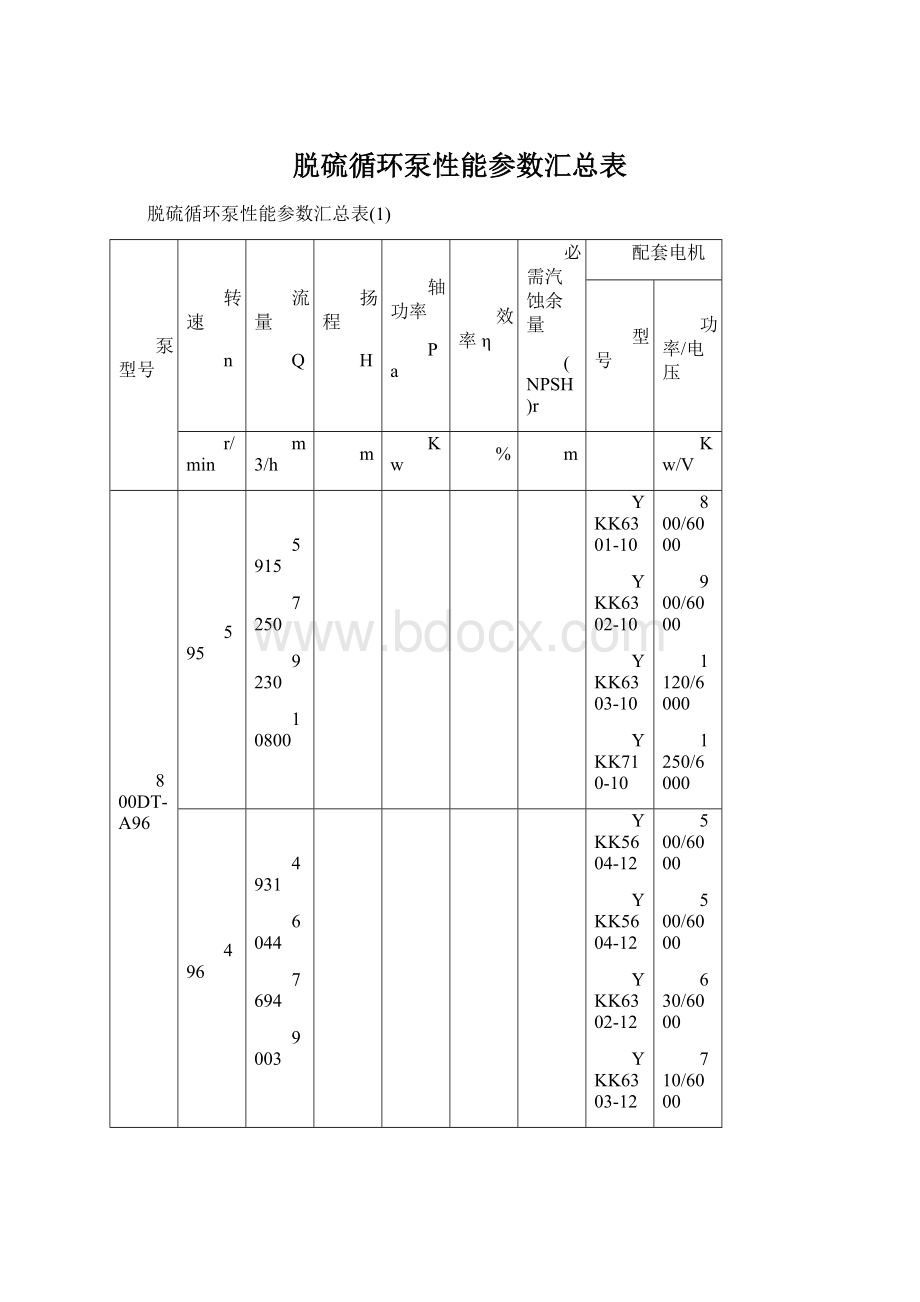

脱硫循环泵性能参数汇总表

(2)

H

必需汽蚀

余量

m

3139

3972

4420

4988

YKK5002-12

YKK5003-12

250/6000

280/6000

700DT-F78

4693

6042

7221

8111

3919

5045

6030

6773

600DT-A82

3300

4700

5300

5600

490

2718

3871

4365

4612

500DT-A85

591

2040

3400

4080

Y450-10

Y500-10

400/6000

493

1702

2836

3403

Y450-12

220/6000

350DT-A78

740

1332

2431

2865

Y450-8

Y500-8

590

1062

1938

2284

185/6000

300DT-A60

989

1170

1779

2403

Y400-6

742

878

1335

1803

Y355M1-8

Y355M2-8

132/380

160/380

说明:

以上电机均按浆体比重为计算选择,用户选择电机时,应依照具体工况核算电机功率。

一泵的用途及适用范围

DT系列大型脱硫循环泵(DN≥300mm)为轴向吸入、单级、单吸、悬架离心式结构。

该系列泵在水力设计、结构设计和铸件所用材料上,综合应用了国内外同类产品的优势并加以创新。

具有高效节能、抗磨耐腐、振动小、噪声低、运行靠得住、利用寿命长、维修方便等特点。

泵的综合性能居国内领先水平。

可普遍用于火电、炼铝和炼油等行业的脱硫系统输送石灰石或石膏浆液。

浆液中氯离子含量最高可达60000ppm,浆液的PH值许诺在4—13之间,浆液温度≤65°

C,浆液重量浓度Cw最高可达60%。

二泵的结构特点

1总述

DT系列大型脱硫循环泵的泵壳(蜗壳)为单层壳体结构。

叶轮与轴采纳螺纹连结,轴封采纳机械密封。

悬架部份采纳稀油润滑型式。

过流部件叶轮、蜗壳、后护板、入口短管均采纳我厂自行研制的抗磨耐腐高铬合金材料制造。

其详细结构见图1。

一、叶轮

二、入口短管

3、蜗壳

4、后护板

五、机械密封

六、拆卸环

7、悬架

八、轴承体

九、轴

10、调整螺栓

1一、压紧螺栓

1二、螺栓

13、支架

14、螺柱

图1DT系列大型脱硫循环泵结构图

2叶轮

(1)前盖板背叶片的设计,可避免大的颗粒进入到叶轮与入口短管间的间隙中。

(2)后盖板背叶片的设计,可减小轴向力,阻挡大颗粒进入机械密封的腔体。

(3)叶轮上排气孔的设计,能够使机械密封的腔体内介质形成流动,带走气体,避免机械密封干磨擦。

3蜗壳

蜗壳壁厚能够经受足够的压力和磨损。

4后护板

(1)后护板通过螺栓固定在悬架上,便于拆装。

(2)装单端面机械密封的后护板设计成锥形口,便于浆液及时从机械密封室中排出,避免泵停车后长时刻不用,浆液附着在机械密封上损坏机械密封。

5入口短管

由于其具有很强的抗磨损能力,保证了流道长时刻的滑腻和完整。

由此也帮忙延长了叶轮的利用寿命。

6轴承体组件

轴承体组件由两部份组成,悬架及轴承体。

轴承体可通过压紧螺栓及调整螺栓调剂,在悬架内水平移动。

要紧优势:

(1)轴承体可在悬架内移动,调整间隙方便。

(2)合理油室设计,降低润滑油用量,散热成效好,轴承利用寿命长。

7支架

拆卸时,较低部份保留在底座上。

便于拆卸,位置准确,可不能发生安装时部件彼此卡住的现象。

8机械密封

(1)无冲洗水机械密封

①集装式设计,便于安装。

②无需固定冲洗水管路,只需周期性冲洗。

每隔七天或两天以上停车前后,用水冲洗5分钟,冲洗水流量为10L/min。

③动、静环材料均采纳SiC。

④设有集装板和集装槽,拆装时不用测量紧缩图2无冲洗水机械密封

量,方便、准确。

(见图2)

⑤机械密封区域(见图3):

a脱硫系统中的浆液含有大量气泡,气泡容易在机械密封处聚集,破坏机械密封的润滑膜。

在叶轮上开有足够的排气孔,保证泵在正常运转情形下机械密封可不能干磨擦。

b锥形机械密封室,腔体容积大,保证机械密封能够充分的润滑和冷却。

c可幸免大的颗粒接触机械密封。

d泵排水时容易泄空。

图3机械密封区域浆液的流动

(2)有冲洗水机械密封

有冲洗水机械密封需固定冲洗水管路。

①单端面有冲洗水机械密封

与无冲洗水机械密封的内部结构大体相同。

单端面有冲洗水机械密封又分为内冲式和外冲式。

a内冲式:

外部有一进水口,从进水口流入机械密封的水在摩擦副外围形成清洁冷却介质并同浆液一同排出。

冲洗水量为~

h,冲洗水的压力大于密封腔压力的~。

[密封腔压力=(P

+P

)/2]

图4双端面机械密封

b外冲式:

外部有一进水口,一出水口。

流入机械密封的水起冷却、冲洗摩擦副反面的作用。

h,冲洗水的压力~MPa。

②双端面机械密封(见图4):

a在泵启动前,须先接通冲洗水;

停泵3~5分钟后方可关闭冲洗水。

(冲洗水的作用:

一是封堵和平稳泵内浆体的压力,二是冷却机械密封部件。

)

b当泵入口压力P

≥0时,冲洗水压力P=

(P

),P

为泵出口压力。

c动、静环材料均采纳SiC。

d有两个外露管接头,装压力表侧为进水口,另一侧为出水口,冲洗水流量为泵流量的%,泵输送流量较大图5冲洗水管配置图

时取小值,流量较小时取大值,但最小冲洗水水量不低于1m3/h。

(见图5)

三泵的型号及意义

DT系列大型脱硫循环泵的型号及意义

600DT--A82(80)

切割叶轮直径(cm)

叶轮名义直径(cm)

叶轮叶片数。

(A为5枚,B为4枚,C为3枚,

D为2枚,E为1枚,F为6枚,G为7枚……)

卧式脱硫循环泵

泵出口直径(mm)

四泵的起吊

1起吊有包装箱的泵,应按包装箱上所注的起吊位置套系钢丝绳。

吊运时,不得使箱底或侧面受到冲击,包装箱不得过度倾斜,不准将包装箱放在带尖棱的物体上,更不得倒置。

2起吊没有包装箱的泵,按以下要求执行:

(1)起吊前应先将悬架双侧的防护网拆下,以避免起吊时损坏防护网。

(2)起吊重心应在悬架的侧面方孔靠近泵头处。

(3)钢丝绳与泵体接触的部位应加软垫防护,以避免损坏泵外观或造成钢丝绳切断。

(4)起吊位置按图6所示:

(5)先试吊,如整机不平稳,再从头调整起吊位置。

(6)带减速机的泵机组应采纳分体吊装。

图6起吊位置示用意

五泵的安装

1安装前的检查

(1)安装前应第一按《装箱单》检查设备的型号、参数是不是正确,零部件、随机携带的技术资料及质量证明资料是不是齐全。

(2)详细阅读此利用说明书,把握有关的技术要求和操作要领后,方可进行安装。

2泵的安装找正

(1)泵机组安装后,机组的中心线应与地基中心线一致;

机组的中心高与设计值的误差应不大于±

2mm,机组的水平允差为1000。

(2)关于采纳膜片联轴器传动的泵机组,找正方式如下:

找正是安装中最重要的环节,一样来讲主、从动端设备初始对中越好,那么传动系统的运行就越平稳,为保证最正确对中精度,推荐图7找正方式:

图 图7膜片联轴器的找正

①用千分表别离对联轴器半轴节的端面和外圆测取跳动值,直到符合要求。

②具体对应的千分表的角向、径向、轴向的指示值见下表1。

表1用千分表测量的角向、径向、轴向的指示值(mm)

公称转矩T

千分表指示值

角向

径向

轴向

100

0~

4000

315

4500

400

1000

6300

1250

13500

1600

18000

2000

20000

2500

28000

3150

31500

(3)关于采纳减速机传动的泵机组,电机与减速机连接的联轴器的找正有两种方式,具体如下:

①一种是以刀口尺与塞尺配合。

以刀口尺找正联轴器的外圆,保证每对联轴器在各方向的平齐,其最大误差δ应不大于(图8a)。

以塞尺检查每对联轴器之间的间隙,其最大误差Δ(Δ=δ1-δ2)应不大于(图8b)。

②另一种方式是用磁力百分表配合塞尺找正联轴器。

先将磁力百分表固定在一边联轴器外圆上并盘车,然后将百分表测头放在对面联轴器外圆上,观看百分表的跳动不该大于(图8c)。

联轴器的间隙用塞尺测量,其最大误差应不大于(图8 b)。

abc

图8联轴器的找正

具体减速机的安装及注意事项详见减速机利用说明书。

3泵进出口管路的配置及要求(见图9)

(1)吸入管路

①吸入管径:

吸入管径应与泵的入口直径相同或比泵入口直径稍大,缘故是既幸免泵产生汽蚀,又不能使介质在管路中形成沉积。

②吸入口闸阀:

为便于维修泵,应设吸入口闸阀,其直径与吸入管径相同。

在泵的吸入口与吸入管之间应设伸缩节,以便拆装泵。

(2)排出管路

①排出管径:

排出管径与介质性质、沉降流速有关。

一样情形下,排出管径与泵的出口直径相等或稍大。

②压力表:

位于泵出口和第一个阀门之间的直管段上。

③大型脱硫循环泵在出口一样应设置出口闸阀。

图9泵进、出口管路

注意:

关于并联的大型脱硫循环泵在每台泵出口管路上设置出口闸阀;

出口闸阀应与排出管径相同。

(3)泵管路配置注意事项

管径大小要考虑系统阻力、介质的临界沉降流速等综合因素。

吸入管路应尽可能短而直。

在泵的吸入口处,最好配备一段与入口直径相同的直管段,其长度应不小于3倍入口直径。

吸入管内流速视输送的介质沉降流速而定。

(4)调剂阀安装位置

用阀门调剂流量时,调剂阀应设在泵出口。

不许诺在入口管路上用阀门调剂流量,以避免产生汽蚀。

4脱硫泵的反冲洗系统

顾客现场应设置大型脱硫循环泵用反冲洗系统。

反冲洗系统是指从泵出口注入清水,流经泵腔和叶轮后从泵入口排出的冲洗系统。

若是泵停机,应在停机后进行反冲洗,一样很多于5分钟,使机械密封的腔体中和密封副周围没有残留介质。

若是泵由于其它缘故要被停用保留,机械密封应拆出泵外,用中性清洁剂清理后凉干,然后装回清理过的泵体,再作贮存。

对停机时刻较长的泵,投入运行前,应先进行反冲洗再运行。

同时应确保进出口阀门关闭靠得住,幸免显现浆液漏入泵腔的现象。

六泵的调整

泵在安装找正后应进行检查与调整。

1泵的前间隙调整

为保证泵的高效运行,利用一个时期后,在运行条件不变的情形下,泵的流量及效率下降,电流有较大转变时,必需按期对脱硫循环泵的前间隙进行调整,具体调整步骤如下(见图10):

(1)装单端面机械密封的泵,将机械密封集装板5旋入集装槽并固定,松开机械密封轴套与泵轴套锁紧螺栓4(两个法兰盘连接螺栓)。

(2)松开压紧螺栓3。

(3)松开调整螺栓上的电机侧螺母2。

(4)均匀拧紧调整螺栓上的中间压紧螺母1,使转子向泵头方向移动,边拧紧边盘车,直到盘不动为止。

注意盘车的方向应按泵的工作转向。

(5)用深度尺测量后轴承压盖端面与悬架端面的间隙L=a;

现在,叶轮与入口短管的法向间隙δ=0。

(6)松开调整螺栓上的中间压紧螺母1。

(7)均匀拧紧调整螺栓上的电机侧螺母2,使转子向电机方向移动,用深度尺检查间隙L,直到L=a+b为止(b值见表2,现在法向间隙δ=~1mm),注意间隙应均匀一致。

(8)拧紧调整螺栓上的中间压紧螺母一、悬架盖压紧螺栓3,使转子的轴向位置完全固定。

(9)拧紧机械密封两轴套锁紧螺栓4,集装板5旋出集装槽固定。

表2 法向间隙δ=~1)mm时b值的范围

泵型

b(mm)

~1

~

图10 脱硫循环泵的前间隙调整示用意

2电机转向的确认。

电机的转向应确保泵的转向与规定方向一致,不得反向旋转,不然会损坏其它部件。

电机的转向调整时,应在与泵完全脱开的状态下进行(即不上联轴器的中间节部份),在确认电机转向符合要求后方能安装中间节部份,绝不许诺盲目起动电机。

3传动装置调整。

采纳弹性套柱销联轴器传动的,应上好柱销及防护罩;

采纳膜片联轴器传动的,应上好中间节部份及防护罩;

采纳减速机传动的,应按减速机的利用说明书要求调整好。

4所有紧固件用扳手跟紧一遍。

5清理机组上放置的工具及杂物,以防泵运行中造成事故。

七泵的试运行

1泵运行前的预备

(1)装有冲洗水的机械密封的泵先开冲洗水3~5分钟,然后再启动;

装无冲洗水机械密封的泵应确保泵腔内充满介质,然后再启动。

(2)装单端面机械密封的泵,在泵运行前务必将机械密封上的集装板旋出集装槽并固定。

(3)泵机组安装调整好后,即可进行试运行。

(4)有条件的用户先用清水试运行,运行正常后再输送介质。

2启动

(1)启动泵前,必需按规定转向手动盘车,确认转动灵活。

(2)将入口阀门完全开启。

严禁采纳关小入口阀门方式操纵流量,不然会造成泵汽蚀。

(3)将出口阀门完全打开。

(4)吸收塔内的液位应达到规定的数值,不然可能致使启动时产生过大的管路振动及噪声。

(5)待入口阀门全开后再延时5分钟(确保泵内机封周围充满浆体),方可启动泵。

并联的大型脱硫循环泵应逐台启动,启动前先将出口阀门打开。

3运转

泵正常运转后,应观看以下几项内容:

(1)机械密封温升≤35°

C,最高温度≤75°

C。

(2)泵的流量、扬程(出、入口压力)是不是稳固并符合工艺要求。

(3)电流是不是稳固。

(4)机组是不是有异样声响,噪声是不是过大。

(5)轴封泄漏是不是正常(滴渗)。

机械密封规格尺寸≤50mm,泄漏量≤3ml/h;

机械密封规格尺寸>50mm,泄漏量≤5ml/h。

(6)轴承温升≤35°

如安装SKF轴承,最高持续运行温度≤120°

(7)振动值应维持在JB/T8097标准中C级的规定范围之内。

4停泵

(1)关闭出口阀门。

(2)停机。

(3)关闭泵入口阀门。

(4)开启反冲洗系统。

(5)冲洗完毕停反冲洗系统。

(6)关闭机械密封的进水阀门。

关于并联泵在停机时应逐台停泵,逐台关闭出口阀门,其余步骤与上述相同。

八泵的常见故障及处置方法(见表3)

表3常见故障及排除方式

序号

故障形式

原因分析

1

泵不出水,压力表显示有压力

出水管路阻力太大

检查调整出水管路

叶轮堵塞

清理叶轮

转速不够

提高泵转速

2

泵不转

蜗壳内被固硬沉积物淤塞

清除淤塞物

3

流量不足

叶轮或进、出水管路阻塞

清洗叶轮或管路

叶轮磨损严重

更换叶轮

转速低于规定值

调整转速

泵的安装不合理或进水管路接头漏气

重新安装或堵塞漏气

输送高度过高,管内阻力损失过大

降低输送高度或减小阻力

进水阀开得过小

适当开大阀门

泵的选型不合理

重新选型

4

泵的电机超负荷

泵扬程大于工况需要扬程,运行工况点向大流量偏移

切割叶轮或降低转速

选用电机时没有考虑介质比重

重新选配电机

5

泵内部声音反常,泵不出水

吸入管阻力过大

清理吸入管路及闸阀

吸入口有空气进入

堵塞漏气处

所抽送液体温度过高

降低液体温度

6

泵振动

叶轮单叶道堵塞

泵轴与电机轴不同心

重新找正

紧固件或地基松动

拧紧螺栓,加固地基

7

轴承发热

润滑不好

按说明书调整油量

润滑油不清洁

清洗轴承,换油

推力轴承方向不对

针对进口压力情况,应将推力轴承调方向

轴承有问题

更换轴承

8

机械密封泄漏

摩擦副损坏

更换机械密封

9

泵漏油

油位太高

降低油位

胶件失效

更换胶件

装配有问题

调整装配

10

泵头漏水

胶件没有压好

重新装配或压紧

九泵的保护保养

泵整机在出厂前均已调整好,顾客在进货后6个月内,未经利用的泵没必要进行拆检。

仅检查转动是不是灵活,锈蚀情形及加油情形即可。

1维持设备清洁、干燥、无油污、不泄漏。

2每日检点轴承体内油位是不是适合,正确的油位在油位线位置周围,不得超过±

2mm。

3常常检点泵运行是不是声音异样,振动及泄漏情形,发觉问题及时处置。

4泵内严禁进入金属物体和超过泵许诺通过的大块固体,且严禁进入胶皮、棉丝、塑料布之类柔性物质,以避免破坏过流部件及堵塞叶连番道,使泵不能正常工作。

5严禁泵在抽暇状态下运行,因泵在抽暇状态下运行不但振动猛烈,而且还会阻碍泵的寿命,损坏机械密封,必然要专门注意。

6为保证泵的高效运行(泵在利用一个时期后,在运行条件不变的情形下,电流有较大转变时),必需按期调整前间隙,该间隙一样出厂前已调好。

假设发觉其间隙不符合要求,应进行调整(详见六泵的调整中1泵的前间隙调整);

运转中发觉问题也应停机调整。

7常常检测轴承温度最高不得超过75℃,关于SKF轴承最高温度不得超过120℃。

8泵开始持续运行800小时后应完全改换润滑油一次,以后每半年换一次润滑油。

9润滑油:

脱硫循环泵的轴承体内在开泵前按油标线位置加N32(冬季)或N46(夏日)机械油(切忌无油开车!

!

管状油位计在泵安装调试前