离心机教材Word文档下载推荐.docx

《离心机教材Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《离心机教材Word文档下载推荐.docx(18页珍藏版)》请在冰豆网上搜索。

见下表:

——

LW450-842N

LW600-945N

LW355-1250

N

重晶石回收

V

中速离心机

高速离心机

变频调速

0:

能实现此功能V:

厂家推荐使用

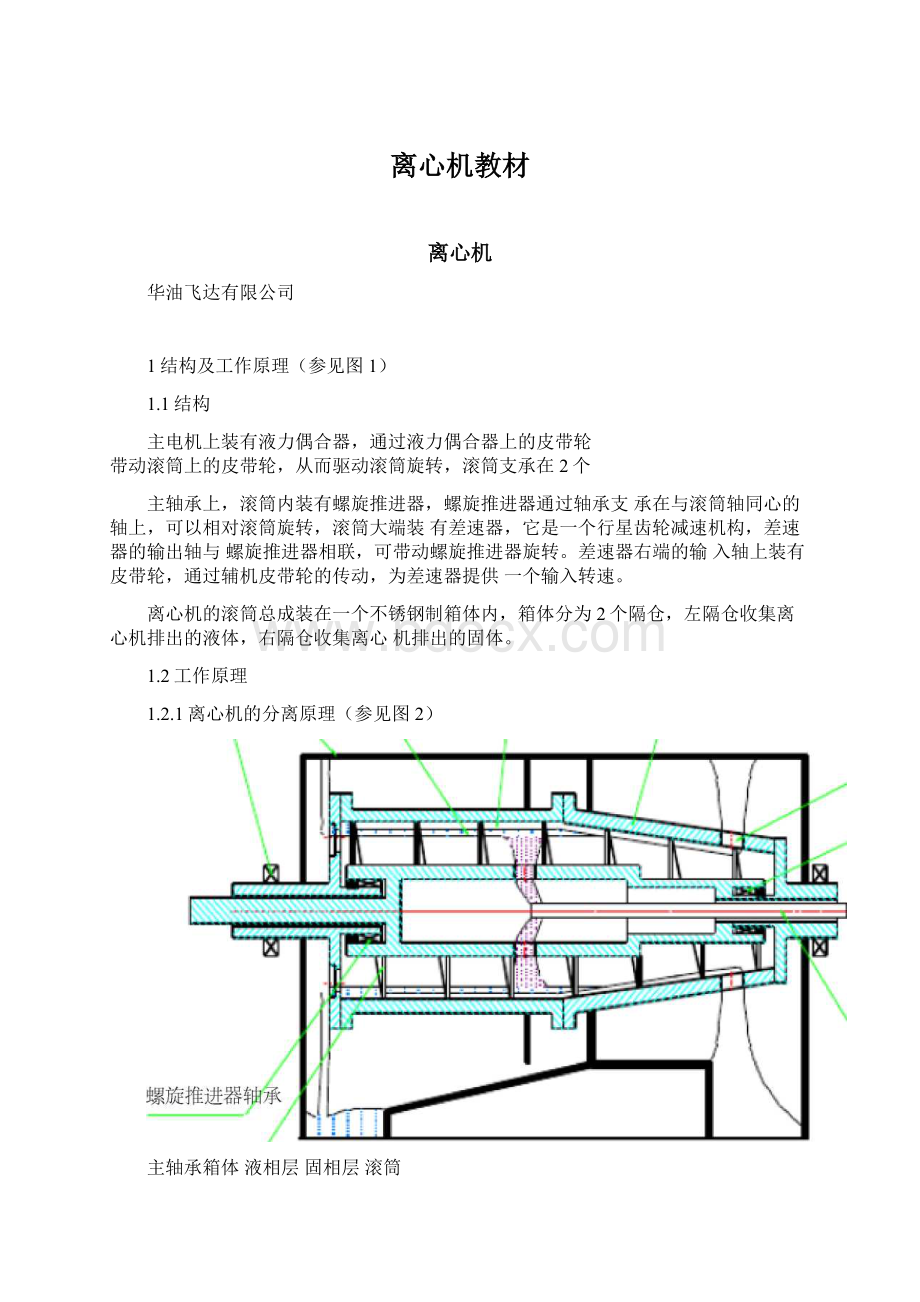

122离心机的推渣原理

离心机的推渣工作是由螺旋推进器完成的,在差速器的作用下,螺旋推进器与滚筒形成一定的转速差,于是已沉降到滚筒内壁上的固相颗粒就被从筒壁上刮下,被螺旋叶片逐步推向滚筒小端,并在推进过程中脱水,最后到达排砂喷嘴,

被甩出滚筒。

123差速器的工作原理(参见图4)

夕F壳

2级内齿圈2级转臂

皮带仑

2级太阳轮

输出轴螺旋隹进器

JI

2级行星轮

图4:

差速器结构示意图

差速器实际上是一个二级行星齿轮减速机,它的外壳内加工有内齿,外壳随滚筒旋转,左端的皮带轮带动输入轴上的1级太阳轮旋转,1级太阳轮通过1级行星轮与外壳上的内齿啮合,这样外壳的转速与输入齿轮轴的转速合成为一级转臂的转速由2级太阳轮输出到第2级,第2级的传动原理与第1级相同,最后通过输出轴带动螺旋推进器旋转差速器是离心机上最复杂的关键部件,为了保证差速器的正常工作和使用寿命,必须按厂家要求的时间和牌号换油,不能随意代用。

钢球拨盘

碟形弹簧牙嵌

—曲

差速器壳体

MI2螺栓、螺母

安全销

限位开关

LL

齿轮轴

Emb

压板卡簧……挡板匕「

油封

图5:

差速器安全装置工作原理

为了在离心机过载时保护差速器不被损坏,在差速器的左端还设有安全装置(见图5),这是一个钢球式安全离合器,它主要由拨盘、牙嵌、凸轮、钢球、和碟形弹簧组成,在碟形弹簧压力的作用下,凸轮紧紧压住拨盘上的钢球,将辅电机的扭矩传给差速器的输入轴。

当扭矩超过一定的限度时,拨盘就会脱离钢球,沿凸轮斜面滑动,离合器牙嵌脱开,辅

1.2.4差速器安全装置的工作原理

皮带轮

电机空转。

与此同时,在弹簧力的作用下,拨盘沿轴向移动,使限位开关动作,同时切断主电机、辅电机、供液泵电机电源。

出现这种情况时,应仔细检查超负荷的原因,确实排除故障后,再将机械离合器恢复到工作状态。

其步骤为:

首先卸掉凸轮上的螺母松开凸轮,将凸轮上的钢珠凹槽压在拨盘的钢珠上,上紧螺母使拨盘嵌入牙嵌2.5mm即可,装好限

位开关,使其顶杆与离合器拨盘端面间隙为1mm。

除安全离合器外,在齿轮轴上还装有安全销,由皮带轮传来的动力通过牙嵌传给离合器拨盘,再传给凸轮,凸轮通过安全销将动力传给齿轮轴。

当扭矩超过安全销的强度时,安全销会被剪断,从而使传动脱开,起到安全保护作用。

液力耦合器装在主机上,是一种液力传动装置,起缓冲启动冲击,减小启动电流和过载保护的作用,它由外壳、涡轮、泵轮、输入轴和输出皮带轮组成。

外壳与涡轮作成一体,输出

涡轮(外壳)易熔塞

泵轮

工作油液

外壳

输入轴

输出支带轮

1.2.5液力耦合器的工作原理(参见图6)

皮带轮与外壳相连,

输入轴与泵轮相连,图6:

液力耦合器工作原理

在外壳中充有工作油,当电机轴带动泵轮旋转时,工作油由于受离心力作用而产生压力,推动涡轮旋转,从而实现动力传递,当电机启动转速较低时,液体压力小,泵轮所受阻力也小,因此可使电机在接近空载的情况下启动,当电机达到额定转速后,工作油压力增大,带动负载旋转,这就是液力耦合器缓冲启动冲击的原理。

当负载过重时,造成泵轮与涡轮的转差增大,油液迅速发热,当油温超过120C时,耦合

器上的易溶塞熔化,油液喷出,使输入、输出分离,从而保护了主电机,使它不会被烧毁,耦合器中的油液是耦合器的传动介质,油液的性能直接影响耦合器的工作,换油时应使用规定的油品,不可乱用。

(参见5.3)126电气控制系统原理

LW450-842N和LW355-1250N离心机电气控制原理

见图7。

LW600-945N卧螺离心机和变频调速离心机的电器控制原理另册提供。

LW600-945N的电器控制系统除主机启动为星—三角启动外,其余控制原理与LW450-842N相同。

离心机的启动顺序为辅机—主机—供液泵电机,只能按此顺序操作,否则不动作。

停机顺序为供液泵电机—主机—辅机。

2.安装调试和操作规程

2.1安装(参见图1)

2.1.1离心机应牢固安装在远离泥浆泵入口的2号罐顶上或

其它合适合适位置,保证离心机回收的液相能得到充分搅拌。

2.1.2离心机支架的4条腿应尽量固定在罐面刚性好的地方,如果罐面太软,应在罐面上加铺14#以上的槽钢,并把支架

固定在槽钢上。

5.5kW18.5kW5.5kW

图LW450-842N离心机电气控制原理图

2.1.3安装时应保证排砂槽能伸出罐外以利排砂,并在排砂槽

上接好供水管线。

2.1.4供液泵应安装在除砂器、除泥器之后的合适位置,将供

液胶管与进液管接头的由壬连接好。

2.1.5接好离心机进液管上及箱体上的冲洗供水管线与分流管线。

2.1.6接通电源。

(离心机控制箱到电源之间应有开关控制,

以保证检修时的安全)

2.2调试

2.2.1清除离心机四周的杂物。

2.2.2检查皮带松紧程度。

2.2.3用手盘动主机带轮,检查滚筒是否与箱体及进液管摩擦,以及有无卡阻现象。

2.2.4启动辅机,同时通过冲洗接头向离心机内注入适量清水运转1min,这样做是因为离心机出厂前都经过了模拟工况试验,在滚筒内壁上贴有一层不能排除的泥饼,这一层泥饼由于运输过程中的振动会有部分剥落,从而使滚筒不平衡,这时如果直接启动主机高速运转,会引起剧烈的振动甚至造成主机热保护停机,加入适量清水并转动辅机后,会把剥落的泥饼泡散并使之在滚筒内壁均匀分布,这样就可以消除首次启动离心机时可能产生的剧烈振动。

用户较长时间停用(比如搬家后)后首次启动离心机时,也应作同样的工作。

2.2.5检查主机、辅机、供液泵的转动方向是否正确。

(必须

按箭头所指方向旋转,否则离心机不能排砂)

2.3操作规程

2.3.1启动操作

231.1打开总电源

231.2启动辅机,检查有无异常现象。

231.3启动主机,检查有无异常现象。

231.4主机全速运转后,启动供液泵,观察离心机排砂情况,如泥浆中含砂量过大,离心机排砂极多时,应时当分流,以减轻离心机的工作负荷。

2.3.2停机操作

2.3.2.1关闭供液泵电机

2.3.2.2关闭进液管上的2寸球阀,打开进液管上及箱体上的冲洗阀,冲洗时间不得少于10min.

2.3.2.3关闭主机,关闭供水阀门。

2.3.2.4待滚筒完全停止转动后停止辅机,关闭总电源。

(注意:

绝不能在滚筒高速旋转时停止辅机,否则辅机失去动力后会被滚筒带动高速旋转造成辅机损坏!

)

2.4注意事项

2.4.1较长时间停用后初次启动离心机前,应按4.2.4的要求

冲洗离心机,否则会引起剧烈振动:

2.4.2当主驱动电机的转速达到80〜90%时,滚筒必须开始

转动,否则必须立即停机,检查偶合器的油位是否正确,滚筒有无卡阻现象。

2.4.3偶合器连续运转时,工作油温不得超过90C。

2.4.4耦合器易熔塞的熔化温度为125C,当离心机超载引起油温超过125C时,易熔塞会熔化,使耦合器中油液喷出从而起到过载保护作用。

易熔塞熔化后,应换上原规格产品,切不可用螺栓取代易熔塞。

245每次使用后,应按停机操作规程的规定,开水冲洗滚筒

内壁,如需打开箱盖冲洗时应注意,清洗滚筒小端上的底流喷嘴时,手指不能伸入孔内,因为滚筒停止旋转后,螺旋输送器可能还在旋转,手指伸入就可能被切掉!

!

2.4.6钻井液流量不得超过40m3/h,否则易引起过载,使安全销剪断或离合器滑脱.

2.4.7当离心机入口钻井液粘度超过38秒时,;

离心分离效果会变差,这时可在进口处加入适量的水稀释,使钻井液大漏斗粘度降到35秒以下.

2.4.8操作人员应勤查、勤看两端轴承座温度,差速器温度和

排砂情况,若排砂为稀泥状,能自动连续流淌时,此时离心机的分离效果好,负荷也较轻,这对于延长离心机的使用寿命十分有利,当排砂呈大团块状断断续续排出,且较干时,即表示钻井

液中含砂量过大,这时离心机负荷较重,应予适当分流。

否则将引起主机超载停机或主轴承及差速器温度上升。

同样,当发现主轴承或差速器温度上升时(主轴承超过70C,差速器

超过50C),也表示钻井液中含砂量过大,应予适当分流。

2.4.9冬季零度以下使用离心机时,停机后应拧下滚筒大端的放水螺栓,彻底放净滚筒内的液体,放水完立即重新拧紧放

水螺栓,以免影响下次使用。

2.4.10在运转过程不允许打开滚筒护罩和皮带护罩,因故停机打开后必须重新固定牢固。

2.4.11在打开滚筒的箱盖进行保养或维修时,必须注意保护滚筒小端的喷嘴,因为喷嘴是硬质合金材料制成,硬且脆,绝对不许撬、砸喷嘴,也不允许在辅机旋转时把棍棒或手指伸入喷嘴内,因为这时滚筒虽然停止,但推进器还在旋转,伸入棍棒将挤坏喷嘴,伸入手指将被切掉!

2.4.12如果安全销被剪断,必须用材质为Q235的相同直径

销替换。

离心机使用完毕后,必须按操作规程规定的顺序冲洗和停机,否则将造成离心机的滚筒和推进器卡死。

2.4.13应保证排砂槽排出的固相能顺利排出罐外,因为离心机的排砂量很大,如果固相在排砂槽里堆积,就会很快将滚筒排砂口堵住,造成滚筒抱死。

2.4.14注意离心机安装位置罐面的刚性,防止共振。

2.4.15每次搬家后重新安装时,都应检查主辅电机转动方向与箭头指向一致,电机转向不对离心机就不排砂。

2.4.16搬运安装离心机时,应注意保护进液管,因为进液管一旦被撞弯就会对滚筒发生磨损而被磨断。

2.4.17离心机滚筒大端面上装有6个半月盘,如需拆卸时注意按序号装回原处,不能随意互换,以免破坏滚筒的动平衡精度,引起离心机剧烈振动。

2418使用离心机前应仔细阅读本说明书,未经培训人员严禁使用离心机。

3.维护保养

3.1离心机上共有4个润滑脂加注点,其中2个在主轴承盖上部的加油点每8h加一次2#锂基脂,加到轴承座端面有油溢出为止。

另外两个加油点在滚筒的左、右轴颈上,每50h

加注一次2#锂基脂,用黄油枪压10次即可。

3.2差速器用68#机械油润滑,第一次运行150h后,应彻

底更换润滑油:

首先卸掉差速器丝堵,将旧油放尽,然后加入4kg柴油,拧上丝堵,用手旋转差速器数圈后放掉柴油。

再用同样的方法反复冲洗2〜3次,最后再加入68#机械油至

指定油位。

以后每运转1000小时按上述方法给差速器换油1次。

3.3液力耦合器内一般加入20号或6号液力传动油。

耦合器内油的作用主要是传递扭矩的介质而不仅仅是起润滑作用,耦合器内充油量的多少直接影响其传动特性。

最大充油量不得超过总容积的80%,否则耦合器就起不到缓冲电机启动冲击的作用并使耦合器运转时腔内升压,液力损失增大,容易渗漏和发热;

最小充油量不得小于总容积的50%,否则会使

轴承得不到有效润滑,加速轴承磨损并产生噪声。

每运转3000h应为偶合器换油,注入的油需经80目以上筛网过滤,

严防带入杂质。

3.4每运转1000h检查并拧紧离心机各部位的连接螺栓。

3.5每次使用离心机时,严格按操作规程启动、停机、冲洗。

3.6离心机长期不用时(3个月以上),应加盖蓬布,轴承部位每半年加注一次润滑脂。

4.常见故障及排除方法

序

号

故障现象

原因

排除方法

1

离心机振动

大

螺栓松动

拧紧所有螺栓

罐面太软,产生共

振

加固罐面。

长时间停用后,首

次启动

启动辅机,同时通过冲洗接头向离心机内注入适量清水运转1min,这样做是因为离心机出厂前都经过了模拟工况试验,在滚筒内壁上贴有一层不能排除的泥饼,这一层泥饼由于运输过程中的振动会有部分剥落,从而使滚筒不平衡,这时如果直接启动主机高速运转,会引起剧烈的振动甚至造成主机热保护停机,加入适量清水并转动辅机后,会把剥落的泥饼泡散并使之在滚筒内壁均匀分布,这样就可以消除首次启动离心机时可能产生的剧烈振动。

用户较长时间停用(比如搬家后)后首次启动离心机时,也应作同样的工作。

上次工作后滚筒

内固相未清洗干

净

开辅机清洗

进液管装偏,造成进液管与滚筒摩擦或进液管断裂

拔出进液管检查,如有摩擦痕迹,应重新找正进液管,如进液管断裂,应掏出端头后更换新管。

搬家时进液管被

撞弯或其它原因

造成进液管弯曲

更换新管

上箱盖未盖正,造成滚筒与箱体摩

擦

打开相盖重新盖正

排砂口合金套破碎,造成滚筒不平衡

尽量完整的收集喷嘴碎片,以确定喷嘴重量,并通知厂家维修。

维修后半月盘位置装错

按照半月板上的编号对号装入。

2

排砂口无固相排出

离心机超负荷运转,使机械安全装置脱落或安全销剪断,推进器和滚筒无转差

更换安全销,并清洗滚筒内的砂子。

电源接错,电机转向不对

重接电源

辅机皮带打滑

张紧辅机皮带

供液量不足或不供

液

检查供液泵及供液管线查看排液口排液情况,排除供液系统的故障

进液管折断

检查折断原因,排除后更换新管

注1:

离心机的排砂量大小除与离心机本身工作是否正常有关外,还与泥浆中的固相含量和固相颗粒直径有关,如果钻进速度很慢时会造成:

A:

泥浆从井底携带出的固相减少。

B:

钻头钻下的岩屑中细小颗粒所占比例增加。

这两个因素都使离心机除砂量减少,这时,如果还希望进一步降低泥浆中固相含量,应考虑选用分离因素大的离心机,如果条件允许,可考虑往泥浆中加入适量絮凝剂,使微小的固相颗粒凝聚成团,从而容易被离心机分离出来。

注2:

除供液量不足和注1指出的原因造成排砂减少外,表中其它原因造成不出砂时都会同时造成滚筒和螺旋推进器抱死,这时,滚筒中可能堆积了多达100公斤以上的泥沙,应按照5给出的方法解卡后才能正常使用。

3

滚筒小端有泥

浆返出

进液量过大

适当分流

进液管排出口被杂

物堵塞

拔出进液管清理

滚筒与推进器抱死

停机开辅机清洗

4

偶合器易熔塞

耦合器内油量过多

或用油不合格

调整或更换

融化

离心机负何过重或滚筒推进器抱死

按引起离心机负何过重及抱死的各种原因检查处理

5

滚筒与推进器

抱死

把清水灌入滚筒内,把滚筒内壁的泥饼泡软,拆下辅机护罩,用手来回盘皮带轮,使皮带轮能转动半圈以上,(如盘不动,可卸下半月盘,把推进器叶片和半月盘之间的泥沙扣出,但注意一定要把半月盘装回原位,不能随意调换位置,以免引起滚筒不平衡)。

打开辅机接线盒,把辅机电源反相,启动辅机,往滚筒内不断加入清水,用木棍逐渐煞住滚筒。

(注意:

千力不能把棍棒插入排砂嘴中来制动滚筒,这样做必然会把排砂嘴撬碎,引起严重后果!

这时,滚筒中的泥沙会逐渐从排砂嘴中排出,当泥砂排完后,把辅机重新接回正常相序,扣好护罩、箱体,启动离心机,并检查转动方向是否正确,然后注入清水冲洗10min即可。

5.易损配件及标准件明细表

LW450-842N卧螺离心机易损件、标准件明细表

序号

名称

型号及规格

数量

主机三角带

4L-B-2180

辅机三角带

A2100

滚筒小端轴承

1220

滚筒大端轴承

2220

推进器轴承

4074918

4074922

46122

6

差速器轴承

106

7000112

107

117

118

7000109

7000114

7000124

7

差速器油封

90*125*12

35*52*15

8

差速器“0”型圈

©

3.1“0”型圈条

2m

9

滚筒油封

105*130*14

125*150*15

LW600-945N卧螺离心机易损件、标准件明细表

A2331

A2337

1522

2522

119

207

700128

110

7000119

95X130X12

35X56X15

3.1“0”型圈条

3米

离心机操作规程、保养及注意事项

一、安全操作规程:

1.启动操作规程:

a.用手盘动主机带轮,检查滚筒有无卡阻现象。

b.用手盘动输入带轮,在滚筒不转的情况下,输入带轮可以转动。

c.打开总电源开关。

d.启动辅机,检查有无异常现象。

e.在辅机运转平稳后,启动主机,检查有无异常现象。

f.在主机全速运转后,启动供液泵,观察离心机排砂情况,如泥浆中含砂量过大,离心机排砂极多时,应适当分流,以减轻离心机的工作负荷。

2.停机操作规程:

a.关闭供液泵电机。

b.关闭进液管上的2寸球阀,打开进液管上和箱体上的冲洗阀门

(1寸)并注入清水,冲洗时间不少于10分钟。

c.关闭主机,并关闭供水阀门。

d.待滚筒完全停止转动后停止辅机,关闭总电源。

绝对不

能在滚筒高速旋转时停止辅机,否则辅机失去动力后会被滚筒

带动高速旋转造成辅机损坏!

二、维护保养:

a.离心机上共有4个润滑脂加注点,其中2个在主轴承盖上部的加油点每8h加一次2#锂基脂,加到轴承座端面有油溢出为止。

另外两个加油点在滚筒的左、右轴颈上,每50h加注一次2#锂基脂,用黄油枪压10次即可。

b.差速器用68#机械油润滑,第一次运行150h后,应彻底更换润滑

油:

首先卸掉差速器丝堵,将旧油放尽,然后加入4kg柴油,拧

上丝堵,用手旋转差速器数圈后放掉柴油。

再用同样的方法反复冲洗2~3次,最后再加入68#机械油至指定油位。

以后每运转1000小时按上述方法给差速器换油1次。

c.液力耦合器内一般加入20号或6号液力传动油。

耦合器内油的作

用主要是传递扭矩的介质而不仅仅是起润滑作用,耦合器内充油量

的多少直接影响其传动特性。

最大充油量不得超过总容积的80%

(偶合器加油位应为40~45度),否则耦合器就起不到缓冲电机启

动冲击的作用并使耦合器运转时腔内升压,液力损失增大,容易渗漏和发热;

最小充油量不得小于总容积的50%,否则会使轴承得不到有效润滑,加速轴承磨损并产生噪声。

每运转3000h应为偶合器换油,严防带入杂质。

在现场实际操作中偶合器油加多后会造成起机时主机热保护

调闸,须放油。

油不足时起速时间将加长,造成油温上升易出现易

熔塞融化不足到一定程度后滚筒转速将无法到达正常转速。

d.每运转1000h检查并拧紧离心机各部位的连接螺栓。

e.每次使用离心机时,严格按操作规程启动、停机、冲洗。

三、注意事项

1.在冬季离心机在运转前,最好使用蒸汽将离心机滚筒及推进器对其进行加热。

以融化滚筒中由于气候寒冷产生的冰,从而使推进器和滚筒分离。

2•偶合器使用20号或6号液力传动油。

此处如在现场无法找到20号或6号液力传动油的话,要使用其他油类时,一定要使用粘度较小的油类代替。

3.离心机在正常维护保养时,一定要按照要求对个加油点进行加油保

养,我们在这些年也见到了一些加油点不加油的现象。

通常出现在

滚筒上的2个加油位置。

如长时间不对其加油的话,会造成推进器内的油封磨损,使得泥浆进入,造成轴承损坏。

4.离心机如出现滚筒与推进器包死现象,须加入清水对里面的泥巴进行浸泡。

用手盘动辅机至动推进器可以旋转后,方可开启辅机进行冲洗。

冲洗一段时间后方可开启主机。

如主机启动后震动过大,是因为滚筒内泥砂较多且不平衡