超滤调试方案文档格式.docx

《超滤调试方案文档格式.docx》由会员分享,可在线阅读,更多相关《超滤调试方案文档格式.docx(11页珍藏版)》请在冰豆网上搜索。

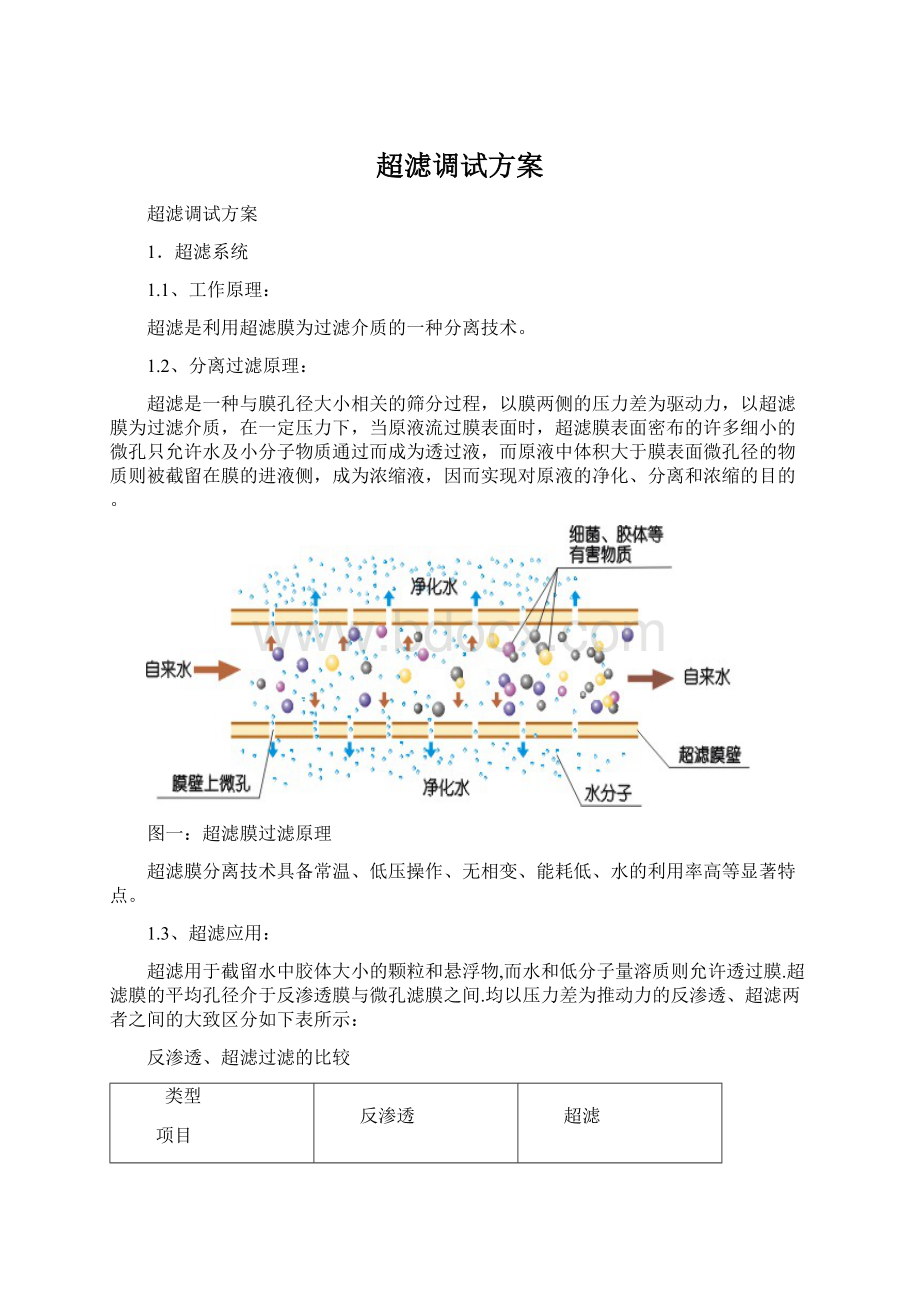

1、内压式中空纤维超滤膜:

超滤一个中空纤维超滤膜组件主要是由成百到上千根细小的中空纤维丝和膜外壳两部分组成,一般将中空纤维膜内径在0.6-6mm之间的超滤膜称为毛细管式超滤膜,毛细管式超滤膜因内径较大,因此不易被大颗粒物质堵塞,更适用于过滤原液浓度较大的场合。

内压式:

即原液先进入中空丝内部,经压力差驱动,沿径向由内向外渗透过中空纤维成为透过液,浓缩液则留在中空丝的内部,由另一端流出,其流向参见图二所示:

其中环氧树脂端封的作用是在中空纤维膜丝的端头密封住膜丝之间的间隙,从而使原液与透过液分离,防止原液不经过膜丝过滤而直接渗入到透过液中。

图:

内压式中空纤维超滤膜

2、全量过滤方式

全量过滤过滤方式:

中空纤维超滤膜的过滤方式主要分为全量过滤和错流过滤两种,全量过滤方式是指原液中的水分子全部渗透过超滤膜,没有浓缩液流出,参见图:

全量过滤方式

本系统采用内压式全量过滤方式运行。

设备基本参数

1.正常总出力:

900m3/h·

套(系统有六套,每套出力150m3/h)

2.SDI≤1-2

3.出水浊度≤0.1NTU

4.对胶体去除率≥99%

5.对悬浮固体去除率≥99%

6.对TOC去除率≤30%

超滤装置参数

应用膜面积/组数

2500m2(38支)/六组

应用膜通量

65.6L/m2·

hr

实际产水量

900T/H

反洗耗时

每隔45分钟反洗40秒正洗15秒

反洗流量

450T/H

反洗每次耗水

11.7T(60分钟产水150T)

平均产水量

150T/H

膜产水回收率

>

93.4%

膜透水压差TMP

0.02Mpa

产水水质

SDI<

1-2,浊度<

0.1NTU

PH值范围

3-11

设备的使用注意事项

1.超滤膜组装注意事项

①12″超滤组件是膜面积较大的组件,大约为50m2,重量较重,在设计机架时应增加紧固捆扎带,下部应有托架支撑。

②超滤组件的外壳与封头是由“O”型圈以侧密封方式连接,并用“U”型卡套紧固。

封头的出口接管都为哈夫卡套式的连接。

③超滤组件的两个侧口是采用哈夫卡式的连接方式。

④在安装过程中,一定要先将组件位置对正,再紧固。

⑤在安装与操作过程中的任何失误,都可能造成组件性能的不可恢复性损失。

2.超滤组件的使用注意事项

为了使超滤机保持正常的工作状态,请您仔细阅读以下注意事项。

①安全防护

为了防止细菌在超滤膜组件内的生长繁殖,成品超滤组件内灌注了保护液。

由于保护液为化学溶液,如:

甲醛(1%wt)溶液或苯甲酸(500mg/L)溶液等,所以在处置超滤组件时,应做好必要的防护措施,如:

带上眼镜、手套等。

②组件的工作环境

环境温度为:

5~35℃。

PH范围:

SPES膜为2~12。

避免阳光曝晒或紫外线照射。

③第一次使用超滤机时,应全部打开超滤净化水出口龙头,半开直通自来水出口龙头,将滤芯中的保护剂冲洗掉(约需20-30分钟),没有泡沫后,即可正常使用。

④提高普通水的用水量和冲刷速度,适当缩短净化水连续使用时间,有利于减少超滤膜表面污染,保持较高净水通量。

⑤为了让超滤机中被截留物彻底排出,可定期对超滤机进行顺冲洗,即先闭净水龙头后快速开启直通自来水龙头20秒,靠水的快速流动冲走被截留物,重复以上步聚3-5次即可。

⑥如三天以上不使用超滤机,继续使用时应先将原存留在管网中的净化水排完,方可将超滤净化水作为产水使用。

⑦当打开组件的密封包装袋后,要防止膜组件干燥,也不要自行将设备拆离管道并应始终保持滤芯湿润,滤芯在干燥状态下超过48小时会失去过滤作用。

超滤系统的试压与检漏系统的试压与检漏

1.超滤调试前的准备工作

①先将预处理系统调试正常。

②检查超滤系统的所有阀门正确安装,且自动阀工作正常。

③检查压力、流量等仪表是否正常。

④按照泵的说明书检查和校正所有泵。

检查泵座的固定螺栓是否紧固;

检查泵电机叶轮的旋转方向是否与指示方向一致。

⑤检查并保证所有电气部件的连线正确,控制回路正确工作。

自动控制系统已完全可以按工艺要求工作。

⑥用经预处理后干净的进水完全冲洗超滤的管路系统,以便去除掉管道内可能存积的灰尘、泥土、砂砾、以及超滤系统上的杂质。

注意:

此步骤在膜组件安装之前必须完成。

2.超滤调试与试压

①低压冲洗系统:

控制进水压力不大于0.05Mpa,膜透量不得大于25L/m2·

h,将回流排放阀、和产水排放阀打开,冲洗超滤膜系统,使系统内的空气排净,时间不得少于10分钟。

在冲洗过程中,应根据系统管路的配置,打开其它排放阀或放气阀,使系统内的保护液和空气均排净。

②试压与检漏:

待保护液和空气都排均后,可将所有阀门关闭。

然后,缓慢打开进水阀,逐渐升高压力,至0.25Mpa,观查有无漏点。

如有漏点,做好标记。

③补漏:

将系统管路中的水放净,根据所用的管道材质,用相应的粘合剂或焊接进行修补。

④重新进行2.1、2.2两步的操作,直到没有漏点为止。

系统正常操作

1.正常操作运行

一般正常操作程序为:

产水—正洗—反洗—正洗—产水—·

·

。

各个操作模式的进出水方向说明如下:

序号

模式

流向

时间

1

产水

15-90分钟

2

错流操作

A至B、C

3

死过滤

A至C

4

正洗

A至B

5-15秒

5

反洗

40-120秒

6

反洗1

C至A

20-60秒

7

反洗2

D至B

8

化学清洗

80分钟

9

完整性检测

B至A

图1、组件外形及接口方位示意图

在超滤系统长期运行中,稳定的膜通量的高低取决于进水水质和环境条件的好坏。

因此,根据水质不同,先做一定时间的试验,并考虑到温度的变化对通量的影响,对于确定最佳操作条件是非常重要的。

①确定膜通量,一般在30~80L/m2·

h。

②确定进水流量,一般在72~160L/m2·

应保证超滤组件出口水的流速为0.1~0.2m/s(以中空丝内流速计)。

③膜间压差(TMP)的确定,建议在0.01~0.1Mpa之间,最好是在0.01~0.07Mpa之间。

TMP的最高极限值为0.2Mpa。

④当TMP达到0.07Mpa时,必须进行化学清洗以恢复其性能。

如果TMP超过0.07Mpa,此时反洗操作将无法保持稳定的膜通量。

⑤反洗操作。

为了维持稳定的通量,在过滤过程中定期反冲洗超滤膜是十分重要的。

在反洗过程中,也要对膜进行杀菌处理。

2.反洗操作

为了冲洗掉膜表面的污染物,使超滤渗透水,在较高的压力下,采用与过滤相反的方向通过膜组件,这种操作称为反洗。

反洗水全部排掉。

进行反洗操作,有以下几点应注意遵守。

①在反洗过程中,通过计量泵向反洗水泵出口处加入次氯酸钠,使之在反洗排水中的余氯浓度为3~5mg/L。

为了准确地控制反洗时次氯酸钠的浓度,每月检查一次次氯酸钠溶液的浓度。

浓度太高,膜将受到化学性破坏。

而浓度太低,杀菌效果不好,会导致细菌在膜表面的繁殖累积,降低反冲洗的效果,最终同时导致膜性能的下降。

计量泵的加药量应准确。

为此,应先用水代替化学药剂做计量试验,测定在一定的反洗压力下计量泵的实际加药量,保证在设计的范围内。

②在反洗时,水应全部从渗透侧流向原水侧。

③反洗流量应为正常产水流量的四倍,但TMP不可超过0.2Mpa。

④周期反洗水量和时间与周期产水量和系统回收率有关,计算公式为:

回收率(R)=(周期产水量—周期反洗水量—周期正洗水量)/周期产水量

⑤反洗周期为15~90分钟。

⑥为了提高反洗效率,反洗采用上、下两步方式。

第一步,反洗水由上侧口进,从下部原水进口出;

第二步,反洗水由下侧口进,从上部回流口出。

两步所用时间相等,合计为反洗时间。

3.正洗操作

为了提高反洗效果,在反洗前后应各正洗一次。

正洗时,当进水水质较差时(如:

工业污水等),正洗水可全部排掉。

当进水水质较好时,正洗水可部分排放或不排放。

①正洗流量不小于进水流量。

②正洗时间为5~10秒。

4.化学清洗

随着超滤膜工作时间的延长,超滤膜会发生污堵,而仅靠反洗无法恢复膜通量。

为了保持通量不变,只能提高TMP压力,而TMP有一定的限度。

一旦TMP超过了正常操作的限度,将造成膜通量无法恢复的损失。

应在TMP没有达到上限(如:

0.07Mpa)之前或定期(如:

1到6个月时间),进行化学清洗。

①化学清洗的时间与设计通量有关。

设计通量越低,正常操作时间越长,化学清洗的周期就越长。

②化学清洗的配方

污染原因

化学清洗剂

清洗时间

温度(℃)

有机物或细菌污染

100ppmNaClO+0.04%(wt)NaOH

PH:

<

12

60~90分钟

15~35

金属和无机物污染

柠檬酸或盐酸,PH:

③化学清洗方法

A.用透过水在清洗水箱配制药液。

B.在进行清洗之前,将超滤装置内的水排净。

C.先采用正洗方式对系统进行循环化学清洗,约30~45分钟。

再以产水方式对系统进行循环化学清洗,约30~45分钟。

如果需要,再进行化学试剂的浸泡。

D.用进水低压低流量冲洗超滤装置,将装置内的废液排放至中和池内处理,以免造成环境污染。

待排放液的PH值达到6~8之间,即可停止。

5.完整性检测

本公司所提供的每一支膜组件,在出厂前都做过完整性检验,泡点压力均不小于0.1Mpa。

对于超滤系统而言,完整性有两部分组成。

第一是超滤膜组件的完整性;

第二是配套管件、阀门、及连接件的完整性。

可采用压力衰减试验法(以下简称PDT)检测系统的完整性。

压力衰减试验法:

①采用干净的压缩空气,以低于0.1MPa的气压,将超滤膜中孔腔外的水排净;

②对超滤膜中孔腔加压至0.1Mpa,超滤膜的渗透侧与大气连通,计时观察超滤膜中孔腔内气压的衰减速度。

③如果压力衰减速度太快,超出设计要求。

根据漏气声响的确定泄漏点或有问题的组件,然后进行修补。

压力衰减速度与截留效果的关系为:

压力衰减速度,KPa/min

截留效果(以鞭毛虫为例)

1.2

4.7log

4log

检测压力衰减速率

采用PDT法,要求每个组件都可被隔离(通过阀门或堵头)。

这样,才能确定有问题的膜组件,进而对之进行修补。

日常维护

1.安全防护

2.组件的工作环境

CTA膜为4~8;

3.当打开组件的密封包装袋后,要防止膜组件干燥。

常见故障检查与排除

常见故障及排除方法

故障

原因

排除方法

通量变小

A.水压低

水压变高后通量恢复正常

B.直通自来水使用太少,造成堵塞

请专业人员清洗

C.原水太浑浊

增加预处理装置或加大直通自来水使用量,以便排渣

超滤净化水浑浊

A.膜破损

请专业人员维修

B.O型密封圈处漏水

C.原水为含有Fe、Mn的地下水

对原水预处理,除去Fe、Mn

法兰漏水

A.螺丝松脱

B.平垫老化

C.水压高,密封平垫冲出

机壳、底座漏水

砂眼或爆裂

更换外壳

超滤水有异味

超滤水长期停用,净水管道及龙头未消毒

反复冲洗或用立升专用消毒剂消毒