车间地面工程技术要求Word格式.docx

《车间地面工程技术要求Word格式.docx》由会员分享,可在线阅读,更多相关《车间地面工程技术要求Word格式.docx(8页珍藏版)》请在冰豆网上搜索。

地面为200厚C30钢筋混凝土,外表压光。

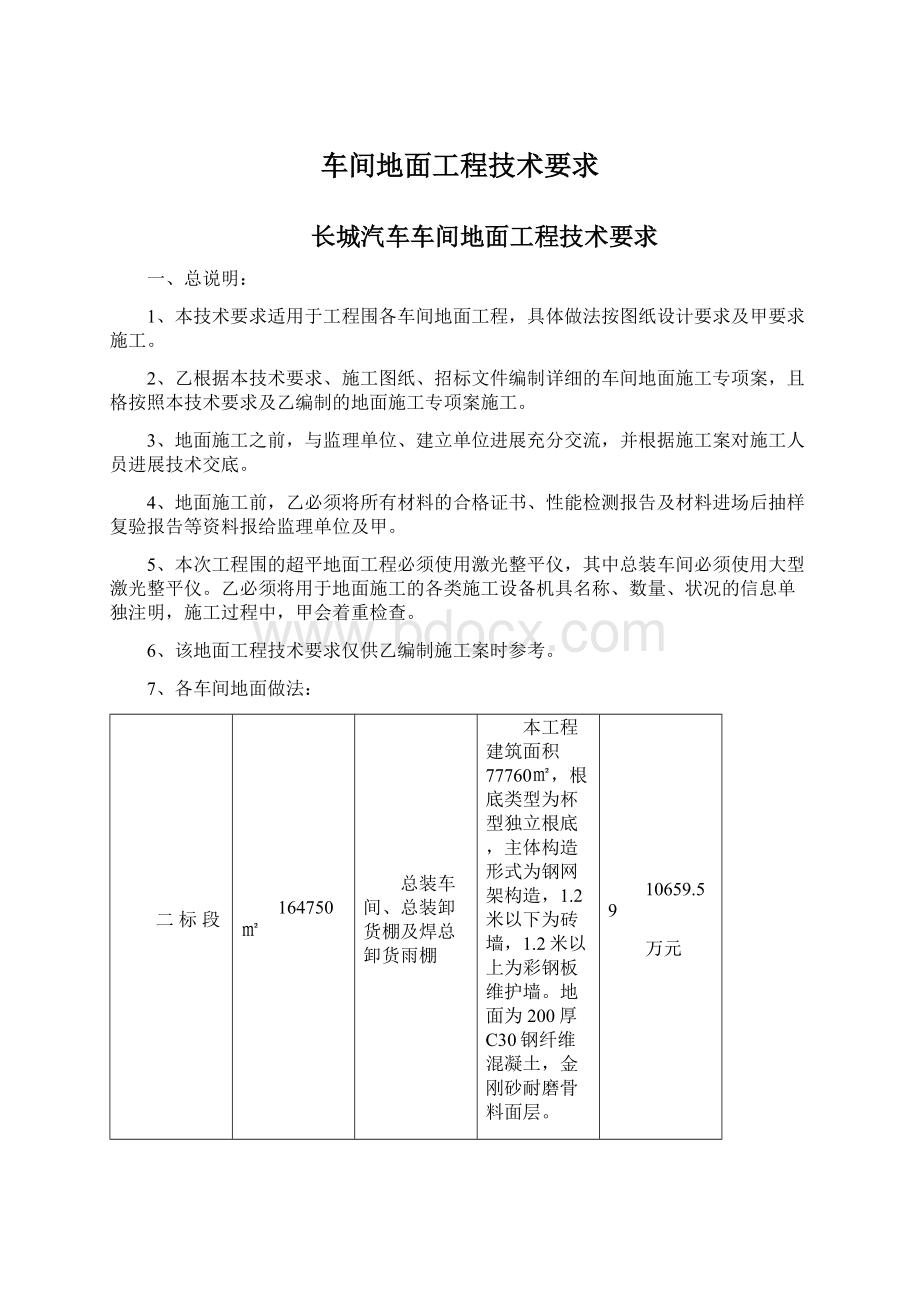

第二交验车间及人行天桥

本工程建筑面积6120㎡,根底类型为柱下独立根底,主体构造形式为钢构造,1.2米以下为砖墙,1.2米以上为彩钢板维护墙。

二、材料要求:

1、钢纤维采用长度60mm,直径0.75mm,钢纤维为水溶性胶水粘结成排,两端带钩,抗拉强度大于1070MPA,掺量:

每立混凝土掺加20公斤。

2、钢纤维在搅拌站添加,应注意在料斗里还没有放入其它材料前,不能首先将钢纤维投入搅拌,否那么钢纤维会结团.钢纤维可以同砂,水泥和骨料等一起投入搅拌设备进展搅拌。

钢纤维每分钟的最大搅拌量40kg,假设超过此限易造成钢纤维结团。

3、钢纤维必须存放在枯燥的室,不得淋水〔如雨水〕等。

否那么钢纤维生锈后其抗拉强度会明显降低。

禁将生锈的钢纤维投入混凝土中搅拌。

钢纤维开箱后,必须尽快将箱散包钢纤维用完,如果暂时不用,应小心存放,不得淋水。

4、耐磨骨料面层,用量6公斤/m2,耐磨骨料以水泥本色为主;

总装及焊装等为金刚砂骨料,冲压为硒铁合金骨料。

耐磨骨料必须使用甲指定品牌。

三、技术要求

1、隐蔽验收工作

基土的处理,土质原为耕植土,须进展去除,排查、置换冻土及含水率较大的土质,并碾压密实。

碾压前将土中块、砖头等建筑垃圾清理干净,保证回填土中无杂物。

经甲及监理验收合格后可进展碾压工作。

2、原土处理,将耕植土去除一般为300mm,如遇冻土或含水率较大的土须进展置换并进展整平、碾压密实。

3、灰土质量控制

含水率16~22%,以手握成团,两指轻捏即碎为宜;

应用Ⅲ级以上新鲜块灰,活性氧化钙、氧化镁含量>50%;

素土、白灰要过筛,素土粒径<15mm,白灰粒径<5mm;

格灰土体积比,并搅拌均匀〔至少翻拌2~3次,〕

灰土拌合

4、回填过程控制

〔1〕虚铺厚度蛙式夯机200~250mm,压路机200~300mm;

压实系数;

按要求,每层取样,压实系数大于0.94;

每层接槎接槎高宽比大于1:

2,上下层错开1000mm,垂直切齐;

标高误差:

0~10mm

灰土碾压灰土接茬

〔2〕回填灰土的考前须知:

1〕每层灰土夯实后按规定测定夯实系数;

2〕留、接槎符合规定;

3〕防止生灰块熟化不良,没认真过筛,颗粒过大;

4〕格控制灰土配合比;

5〕格控制灰土外表平整度;

6〕防止雨水浸泡,防止造成返工

5、地基标高误差不得超出0~-1cm以保证地坪的设计厚度。

6、钢筋绑扎:

钢筋混凝土地面及零层板按设计要求绑扎地面双层双向钢筋。

下层钢筋用预制垫块支撑,上层钢筋用马蹬支撑,以保证钢筋保护层厚度及钢筋的稳定性;

钢筋保护层厚度为30mm;

单层钢筋网片地面注意做好垫块

7、模板支设

〔1〕胀缝下做250mm×

100mm垫层,以固定模板。

〔2〕模板施工:

在地面胀缝处设置模板以保证地面浇筑的厚度、平整度及胀缝的整齐度。

模板采用与地面等高槽钢模板,下端固定稳定,不密处用水泥砂浆提前找平堵。

模板顶部标高用水准仪测控调整,使其与地坪标高一致,误差控制±

2mm/2m围以。

〔3〕传力杆为Φ20光面钢筋,钢筋长1000mm,间距300mm〔最终按图施工〕,

模板一端按要求设配套硬聚氯乙烯套管,此局部传力杆涂沥青。

模板施工传力杆设置

〔4〕有墙边、柱脚设置隔离挤塑板,厚度为20mm,预设时高出混凝土地面20mm.在混凝土浇筑完成后,高出地坪局部的挤塑板予以切除,使其标上下于地面20mm左右,后期进展灌胶。

隔离挤塑板安装时确保板的连续性和垂直度,并进展可靠固定

8、地面伸缩缝控制措施:

〔1〕胀缝及缩缝要求

1〕胀缝:

夏季施工〔日平均气温25℃以上〕设置为10mm,冬季施工〔日平均气温低于5℃或最低气温低于3℃〕设置为20mm。

2〕缩缝:

冬季施工设置为10mm,春秋季施工〔日平均气温在5-25℃围〕时设置为5mm,夏季施工不留空隙,界面处须用0.1mm厚塑料布隔离。

3〕胀缩缝间距:

纵向和横向间距32m或40m,胀缝间距100-120m,均与车间构造伸缩缝一致。

4〕护边角钢:

伸缩缝采用50*50*5mm角钢进展护角,主物流通道考虑用75*75*5mm或100*100*6mm角铁,锚筋采用Φ8@200或Φ10@250,长度为:

混凝土厚度为200mm时锚筋长度为150mm,混凝土厚度≥250mm时锚筋长度为200mm,其焊接长度不小于40mm,弯钩长度不小于30mm,180度弯钩。

〔见图1〕

图1护边角铁

5〕灌胶:

①将伸缩缝挤塑板剔至指定标高处,并将杂物清理干净。

②伸缩缝两边角铁贴美纹纸。

③伸缩缝上部采用聚氨酯进展灌注,灌注深度为:

一般伸缩缝为20mm,主物流通道为50mm。

④夏季灌注要灌注成凸面,冬季要灌注成凹面。

〔见图2、图3〕

图2夏季施工

图3冬季施工

⑤待聚氨酯冷却后揭去美纹纸并清理地面。

〔见图4〕

图4灌注完成后

6〕考前须知

①设备根底或建筑物墙体遇到伸缩缝时应尽量断开,设备根底及独立建筑物自设伸缩缝与其隔离;

如不断开,需在设备根底及独立建筑物设计缩缝与地面缩缝大小、向一致。

②伸缩缝遇埋件时,埋件应尽量避开根底底板、地面伸缩缝,防止埋件处地面被破坏。

图5角铁在侧壁边缘断开图6角铁在柱脚处断开

〔2〕假缝

1〕切割间距:

每6*6m或8*8m一道,尽量与柱网一致。

切缝前先放线,切缝时保证缝的顺直。

2〕切割深度:

双层双向钢筋混凝土地面不进展切割;

单层双向钢筋混凝土地面切割深度为60-80mm;

钢纤维地面或素混凝土地面切割地面厚度h的1/3—1/2,切割缝与设备根底伸缩缝保持一条线贯穿。

3〕切割式:

采用湿式切割,切割时间以不损坏切割边角为宜。

4〕养护灌胶:

①去除切缝处所有松动颗粒和灰尘。

②先在切缝里塞入泡沫条,泡沫条直径视当时切缝开展情况而定。

③缝两边贴上美纹纸,用胶枪打入具有持久弹性快速固化的双组份聚氨酯密封胶

④施工密封胶时防止引入空气。

⑤掀去美纹纸,清理污染处地面。

5)考前须知:

①切缝时遇角铁,要将伸缩缝位置角铁断开,防止角铁部位地面伸缩开裂。

〔见图7〕

图7断开角铁

②当缩缝经过埋件不可防止时,埋件位置伸缩缝应避开。

〔见图8〕

图8伸缩缝遇到埋件

(3)柱脚缝〔呈菱形〕

1)一次浇筑:

柱边采用5根Φ10@100钢筋加强,上下两层布置,钢筋沿柱的四铺设,钢筋沿柱对角线向放置,即需垂直裂缝的开展向。

柱脚和地面浇筑前,在柱脚四放置厚度为2cm挤塑板预设时低出混凝土地面10-20mm.在混凝土浇筑完成后,弹线切割地面至挤塑板,予以剔凿,然后进展双组份聚氨酯灌胶。

隔离挤塑板安装时确保板的连续性和垂直度,并进展可靠固定;

在柱脚围切割菱形缝,每边长约1.5-2.0m。

〔见图9、图10〕

图9钢筋加强做法

图10一次浇筑

2)二次浇筑:

预留出柱脚浇筑的菱形区域,地面浇筑完成并到达一定强度后再进展柱脚浇注,柱脚围不用设置加强筋,在柱脚四放置厚度为20mm挤塑板,放置时高出混凝土地面10-20mm〔或标高一致〕,在混凝土浇筑完成后,剔凿地面下20mm挤塑板,然后进展双组份聚氨酯灌胶。

〔见图11〕

图11二次浇注

3)伸缩缝遇柱脚时:

切缝位置应尽量与柱脚缝两边相交处相连接。

〔见图14〕

图12与柱脚缝相连

(4)设备根底缝

1)设备根底围做伸缩缝处理,使设备根底与地面断开,假设相邻有分隔缝那么直接与分隔缝相连。

设备根底、电缆沟等阴角处沿设备根底两条边垂直切缝,防止设备根底转角处开裂。

〔见图13〕

图13设备根底四及阴角位置切缝

2)地面与设备根底相连接,在设备根底围留设伸缩缝,伸缩缝位置在沟槽壁外50mm。

图14根底侧壁与地面断开

3)设备根底长度小于40m时,底板、侧壁尽量不设伸缩缝,易设后浇带〔时间允的情况下〕或绕开设备根底设置;

当设备根底长度大于40m时,底板、侧壁伸缩缝必须与相邻地面的伸缩缝在一条直线上,并将设备根底边缘的护边角钢断开。

〔见图15〕

图15伸缩缝位于一条直线上

4)伸缩缝遇平整度要求较高的设备根底时,应改变伸缩缝的位置,防止伸缩缝位置因沉降不均匀导致地面不平,进而影响设备安装。

9、混凝土浇筑

〔1〕浇筑前在现场进展技术交底,明确浇筑控制要点

〔2〕地泵浇筑时,泵管过钢筋处应进展支撑,不能直接放在钢筋上,防止泵管震动使钢筋松绑位移。

〔3〕要保证混凝土塌落度,一般保持在140-160mm较为适宜。

现场准备好塌落度桶,随时做塌落度实验,对于塌落度不合格的混凝土应退场,不得使用。

〔4〕混凝土浇筑采用罐车运输〔或拖式地泵车〕布料入模。

按地坪标高人工将混凝土大致铺平,先边角后中间,混凝土摊铺时要比模板高出20mm左右,用振捣棒振捣密实;

〔5〕振捣整平

1〕铺平的同时使用震捣棒震捣混凝土,边角处加密震捣。

振捣时应防止能碰钢筋、芯管、预埋件等亦不能紧靠板振捣。

2〕混凝土振捣要快插慢拔,保证振捣时间10s左右,使气泡充分冒出,到达振捣密实

3〕混凝土振捣完毕后立即使用激光整平机进展整平,把激光发射器放置在接收器在任向都可以承受到的地。

4〕激光整平机整平完毕后,再使用人工刮尺进展二次整平,把混凝土外表的浮浆及泌水刮除,以进一步提高平整度。

在边角处,使用抹刀修边。

(6)考前须知:

1)入模厚度不能太厚,防止整平时水泥浆被刮掉,露出骨料。

、

2)雨季施工注意做好防护,做好门窗洞口的封闭,减少雨水对地面的冲刷。

3)在外表做耐磨材料区域地坪混凝土中不允掺入粉煤灰,不得掺加早强剂于混凝土中

4)混凝土泵车运输时间不超过40分钟,每小时最正确浇注面积为150~200㎡

10、面层处理

〔1〕硬化剂撒布时间:

混凝土初凝后,踩踏混凝土外表有较浅脚印

〔2〕第一次均匀撒布约2/3左右耐磨金属骨料,不掺水;

耐磨材料吸收混凝土中一定的水分之后〔外表耐磨材料曾湿润状态〕,用磨光机进展研磨提浆作业;

〔3〕待耐磨材料硬化至一定阶段〔约2小时左右〕进展第二次撒布作业,撒布1/3的剩余量。

第二层耐磨材料吸收一定水分后,再次用磨光机研磨;

〔4〕待硬化到一定程度,使用磨光机进展外表抛光;

视混凝土的硬化情况调整磨光机的运转速度和角度;

每步研磨和抛光作业保证至少两次以上;

视当日天气与环境情况和对外表光泽度的要求而定。

柱子边及边角区域的磨光用手工仔细进展;

〔5〕养护采用浇水覆盖塑料薄膜的式,养护时间不小于14天,塑料薄膜不小于0.05mm厚。

为确保地坪质量,养护期间禁在地坪上放置重物禁行驶车辆。

〔6〕质量标准:

1〕地面平整度:

地坪外表平整度≤3mm/2m,地坪外表无裂缝,无空鼓、角铁及埋件无空鼓、有光泽、外表颜色一致并均匀,耐磨层无开裂、外表无漏钢丝、切缝顺直5㎜/10m。

按1000㎡为一个检验批,每个检验批检测点不低于20个,合格率不得低于90%,对于每个检验批合格率低于90%的甲有权追究乙5000元-30000元的违约金,重不合格的必须返工处理,损失由乙承当。

2〕地面裂缝:

每10000㎡不能超过3条100mm的裂缝,超过3条的追究乙5000元-30000元的违约索赔。