中纤板物理力学性能检验指导书Word文件下载.docx

《中纤板物理力学性能检验指导书Word文件下载.docx》由会员分享,可在线阅读,更多相关《中纤板物理力学性能检验指导书Word文件下载.docx(19页珍藏版)》请在冰豆网上搜索。

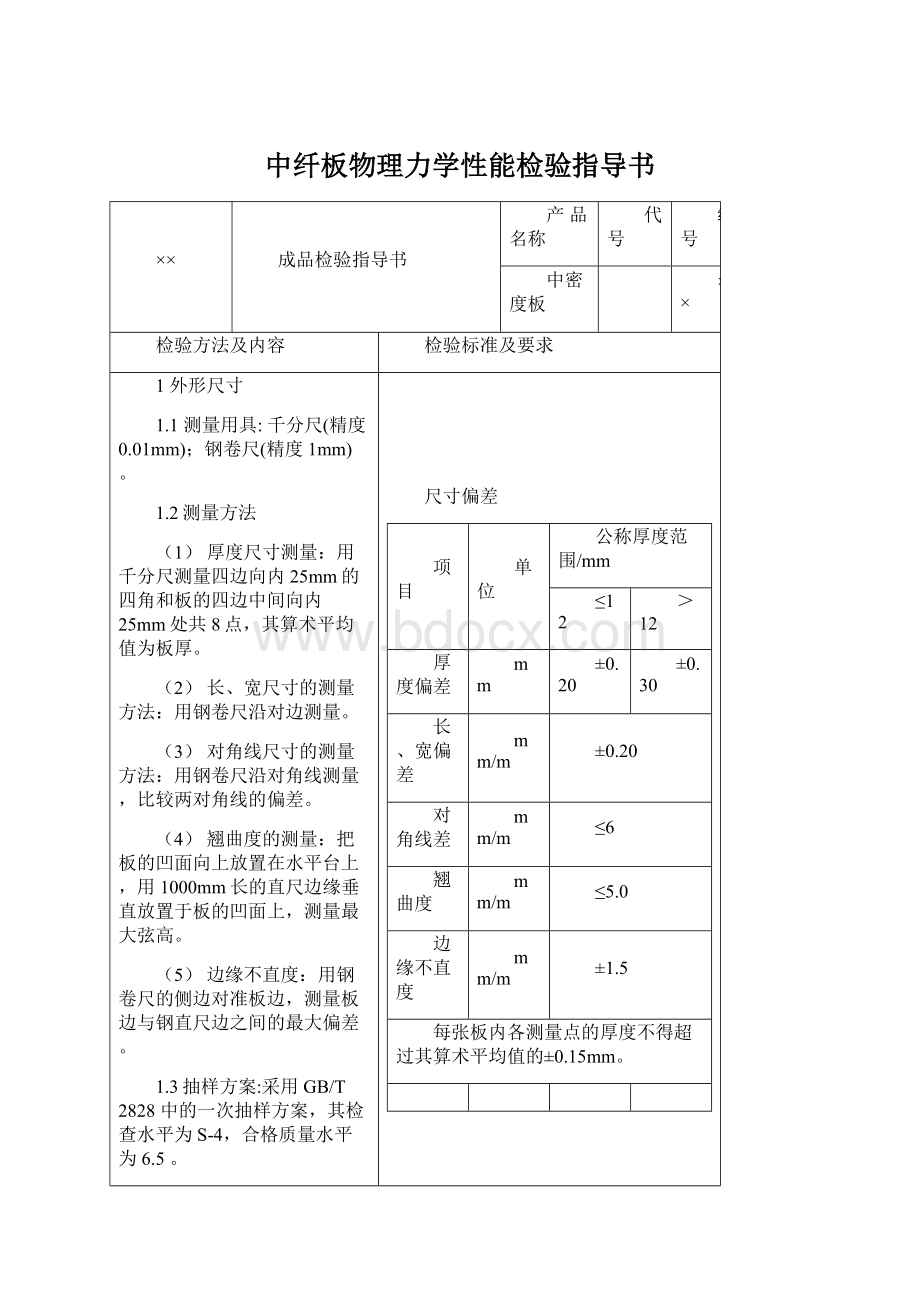

0.30

长、宽偏差

mm/m

对角线差

≤6

翘曲度

≤5.0

边缘不直度

1.5

每张板内各测量点的厚度不得超过其算术平均值的±

0.15mm。

编制

审核

批准

共2页

第1页

标记

处数

更改文件号

签字

日期

2外观质量

a.质量要求:

产品表面光洁、均匀,不允许有分层、鼓泡、边缘不得有缺损等现象。

b.产品分等:

按表检查产品符合的项目进行分类。

2.测量方法:

目测

表面质量

名称

质量要求

允许范围

优等品

合格品

局部松软

单个面积≤2000mm2

不允许

3个

板边缺损

宽度≤10mm

允许

油污斑点或异物

单个面积≤40mm2

1个

压痕

—

分层、炭化或鼓泡

物理力学性能检验指导书

中密度纤维板物理力学性能一览表

性能

≧1.5~3.5

>

3.5~6

6~9

9~13

13~22

22~34

34

干燥

潮湿

高湿

静曲强度

Mpa

30.0

28.0

27.0

26.0

24.0

23.0

21.0

弹性模量

2800

2600

2500

2300

1800

内结合强度

0.60

0.70

0.50

0.45

0.40

吸水厚度膨胀率

%

45.0

32.0

20.0

35.0

18.0

14.0

12.0

15.0

10.0

9.0

7.0

6.0

8.0

5.0

表面结合强度

0.80

0.90

防潮性能

选项1:

循环试验后内结合强度

循环试验后吸水厚度膨胀率

0.35

25.0

17.0

0.25

13.0

11.0

0.15

0.10

0.18

选项2:

沸腾试验后内结合强度

0.16

0.12

0.08

选项3:

湿静曲强度(70℃热水浸泡)

4.0

共10页

检验设备、抽样方案及试样制备

1检测设备、仪器:

1.1千分尺,分度值0.01mm;

1.2游标卡尺,分度值0.1mm;

1.3天平,感量0.01g;

1.4空气对流干燥箱,恒温灵敏度±

1℃,温度范围40℃~200℃;

1.5水槽;

1.6木材万能力学试验机,精度10N;

1.7百分表,精度0.01mm;

1.8秒表;

1.9握螺钉力专用卡具;

1.10台钻;

1.11穿孔萃取仪;

1.12分光光度计;

2抽样方法:

2.1抽样方案:

在每批产品中任意抽取0.1%(不得少于一张)的样品,如不合格,则应加倍取样)。

2.2取样方法:

在一张板中按试样切割示意图的要求切割三块试样,将试样1、2、3制作试件。

如在规定的取样处有缺陷,可作适当的调整。

2.3试样制备:

在取得的试件1、2、3后,按照试样制备示意图的方法制备。

第2页

3检验项目

3.1密度测定:

3.1.1试件取样尺寸:

50×

50mm,取样数量为6个,试件编号为D。

3.1.2试件在(20℃±

2℃)、相对湿度(65±

5)%的条件下放至质量恒定。

(质量恒定:

前后相隔24h两次称量的称量值之差小于试件质量的0.1%)

3.1.3称量每一个试件的质量,并记录试件的质量值(精确到0.01g)

3.1.4在试件的四个角向内(每边向内25mm)处测量试件厚度,并记录(精确到0.01mm)。

计算四点的算术平均值,即为试件厚度。

3.1.5试件长、宽测量应在试件的中部测量。

3.1.6计算(精确至0.01g/cm3)

ρMAX(或Ρmin)

ρ=×

100%

ρ

其中:

ρMAX—最大密度,g/cm3;

ρmin—最小密度,g/cm3;

ρ-平均密度,g/cm3;

密度:

为同一张板的所有试件的算术平均值。

a

试件制备示意图

a——裁边后的产品边部

=——纵向试件

⊥——横向试件

第3页

3.2含水率测定

3.2.1试件取样尺寸:

100×

100mm,取样数量为3个,试件编号为⑧。

3.2.2试件在切割后,应立即称量(精确到0.01g),并记录。

3.2.3试件在温度(103℃±

2℃)的条件下干燥至质量恒定,干燥后的试件应立即置于干燥器内冷却,防止从空气中吸收水分。

冷却后称量,(精确到0.01g),并记录。

注:

质量恒定为在试件干燥过程中前后间隔6h称量的试件质量差值小于试件质量的0.1%。

4.4计算

mu-mo

H=×

100

mo

式中:

H—试件的含水率,%

mu—时间干燥前的质量,g;

mO—时间干燥后的质量,g;

含水率为同一张板内全部试件含水率的算术平均值,精确到0.01%。

第4页

3.3吸水厚度膨胀率

确定测试件在吸水前后的厚度之比。

3.3.1试件取样尺寸:

50mm,取样数量为3个,试件编号为⑤。

3.3.2试件在温度(20℃±

3.3.3测量试件中心点的厚度,并记录。

3.3.4将试件浸于PH值为7±

1,温度为(20℃±

2℃)的水槽中,试件应垂直于水平面并保持水平面高于试件上表面,试件下表面与水槽底部要有一定的间隙,使其可自由膨胀,浸泡时间为24h±

5min。

3.3.5在完成浸泡后,取出试件,檫去表面附水,再在原点测量其厚度,(必须在10min内完成)。

3.3.6计算

h2–h1

T=×

h1

T—吸水厚度膨胀率,%;

h1—浸水前试件厚度,g;

h2—浸水后试件厚度,g;

吸水厚度膨胀率为同一张板内全部试件吸水厚度膨胀率的算术平均值,精确到0.1%。

第5页

3.4内结合强度

确定垂直于测试件表面的最大破坏拉力和测试件面积之比。

3.4.1试件取样尺寸:

50mm,取样数量为3个,试件编号为④。

3.4.2试件在温度(20℃±

前后相隔24h两次称量的称量值之差小于试件质量的0.1%)。

3.4.3在测试件的长度、宽度中心线处测量宽度和长度尺寸。

3.4.4用聚乙酸乙烯酯乳胶或其他热溶胶等将测试件与卡头粘接在一起,在(20℃±

5)%的环境下直至粘接牢固后待检。

3.4.5测试时应保持均匀加载荷,从加荷开始在(60±

30)s内使试件破坏,记录最大载荷值,精确至10N。

3.4.6计算

PMAX

σ┴=

l×

b

σ┴—测试件内结合强度,MPa;

PMAX—试件被破坏时最大载荷,N;

l—测试件长度,mm;

b—测试件宽度,mm;

内结合强度为同一张板内全部试件内结合强度的算术平均值,精确到0.01MPa。

第6页

3.5静曲强度和弹性模量测定

静曲强度是确定测试件在最大载荷作用时的弯矩和抗弯截面模量之比。

弹性模量是确定测试件在材料的弹性极限范围内,载荷产生的应力与应变之比。

3.5.1试件取样尺寸:

长l2≧[(20t+50)mm±

2]mm,t为试件公称厚度,试件长度150mm≤l2≤1050mm。

宽b=(50mm±

1)mm。

试件数量:

纵横各6,试件编号B。

3.5.2试件在温度(20℃±

3.5.3测量试件的宽度和厚度。

3.5.4调节两支座跨距为试件厚度的20倍,最小为100mm,最大为1000mm。

测量支座间的中心距,精确至0.5mm。

按图所示测定静曲强度和弹性模量。

3.5.4.1加荷辊轴线应与支承辊轴线平行。

3.5.4.2加荷辊、支承辊长度应大于试件宽度。

3.5.5测试时加荷应垂直、均匀加载,从加荷开始在(60±

30)s内使试件破坏,同时,测量试件中部(加荷辊下方)的挠度和相应的载荷值,绘制载荷—挠度曲线图,记录最大载荷值,精确至10N。

第7页

3.5.6计算(静取强度):

3×

FMAX×

l

σb=

2×

b×

t2

σb—测试件的静曲强度,MPa;

FMAX—试件被破坏时最大载荷,N;

l—两支座间距离,mm;

t—测试件厚度,mm;

静取强度为同一张板内全部试件内静取强度的算术平均值,精确到0.1Mpa。

3.5.7计算(弹性模量):

l3F2-F1

Eb=×

4×

t3a2-a1

Eb—测试件的弹性模量,MPa;

F2-F1—在载荷-变形图中直线

a2-a1—试件中部变形的增加量,mm。

静取强度为同一张板内全部试件内静取强度的算术平均值,精确到10Mpa。

第8页

3.6握螺钉力测定

握螺钉力测定是确定拔除拧入规定深度的自攻螺钉所需要的力。

3.6.1试件取样尺寸:

长l=150mm±

1mm;

宽b=50mm±

试件数量:

板面3个、板边6个。

3.6.2握螺钉力分为两类:

板面握螺钉力和板边握螺钉力。

3.6.3板面握螺钉力试件厚度应≥19mm,不足时,可用多个试件胶合成一件。

3.6.4板边握螺钉力试件厚度应≥25mm,不足时,可用三个试件胶合成一件。

3.6.5试件在温度(20℃±

3.6.6测试用自攻螺钉采用GB/T845-ST4.2×

38-C-H或GB/T846-ST4.2×

38-C-H。

3.6.7板面握螺钉力测试:

在试件的长度方向中心线中点及距两端40mm处,用台钻钻直径¢(2.7±

0.1)mm、深19mm的孔,再拧入螺钉,拧入深度为(15±

0.1)mm,钻孔及拧入螺钉必须与板面垂直。

3.6.8板边握螺钉力测试:

在试件的厚度方向中心线距一端40mm处测定,用台钻钻直径¢(2.7±

3.6.9拧进螺钉后,应立即进行拔钉试验,拔钉速度为15mm/min。

螺钉拔除时的最大力即为握螺钉力,读数精确至10N。

一张板的板面握螺钉力和板边握螺钉力分别是同一张板内全部试件板面握螺钉力和板边握螺钉力的算术平均值,精确到10N。

第9页

3.7表面结合强度测定

确定表面层垂直于板面最大破坏力与试件胶合表面积之比。

3.7.1仪器:

木材万能力学试验机,精度1N,铣刀,专用卡头,对中钢框,钢垫片,游标卡尺,分度值0.1mm。

3.7.2试件取样尺寸:

长l=(50±

1)mm;

宽b=(50±

8个。

3.7.3方法:

试件在温度(20℃±

按试件上下两个不同表面分为两组,其中一组(四个试件)测定上表面,另一组(四个试件)测定下表面。

在试件表面用铣刀铣一环形槽,槽的内径为35。

6~35.7mm(圆面积约为1000mm2),深度为(0.3±

0.1)mm。

用熔点低于150℃已融化的热熔胶,均匀涂布在专用卡头上,最大用胶量为0.3g。

同时使用对中钢框将卡头准确定位于试件表面。

对中时,可施加轻微压力直至热熔胶冷却固化。

胶冷却固化后,将试件装在试验机上,均匀施加载荷,从加载开始应在(60±

30)s内使试件破坏,记录破坏载荷值,精确至1N。

当试件厚度小于15mm,试件的背面应用至少厚10mm、规格为50mm×

50mm的钢板粘结。

当试件厚度小于10mm,还应在试件与卡具之间增垫一片厚2mm~3mm、规格为50mm×

50mm、带中心孔(直径40mm)的钢垫片。

3.7.4结果表示:

S=F/A

S—试件表面结合强度MPa;

F—试件破坏时的最大载荷N;

A—试件与卡头粘合面积mm2

第10页