水电站机组大修回装程序及质量要求水电厂大修计划汇编Word文档格式.docx

《水电站机组大修回装程序及质量要求水电厂大修计划汇编Word文档格式.docx》由会员分享,可在线阅读,更多相关《水电站机组大修回装程序及质量要求水电厂大修计划汇编Word文档格式.docx(30页珍藏版)》请在冰豆网上搜索。

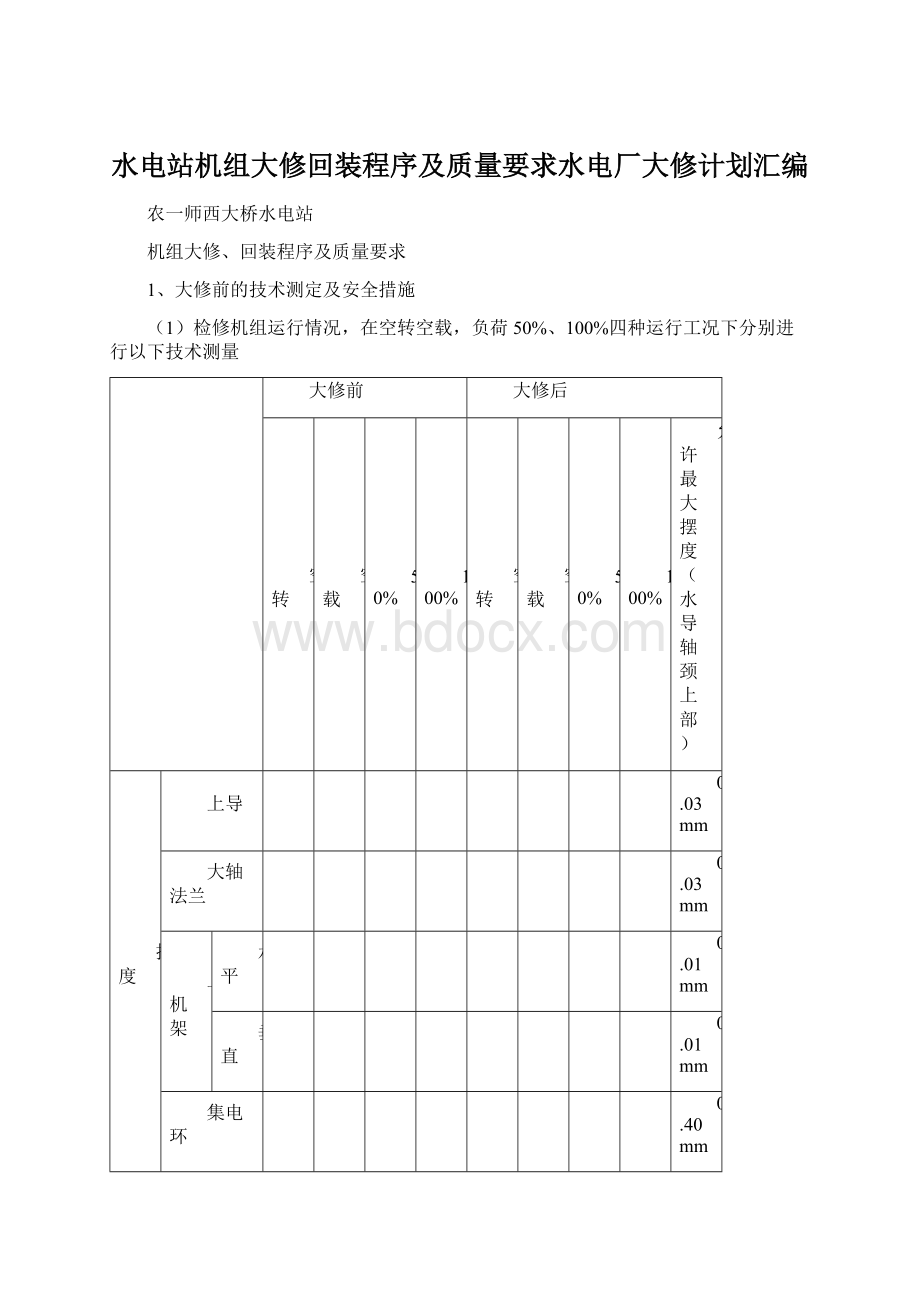

9、排尽接力器、转轮体内的透平油

10、在蜗壳、尾水管内进行电焊、气割或铲磨时,通风应良好,并有必要的消防器材。

电焊时,禁止把转动部分作为自然接地

11、排尽上机架、下机架透平油及压油槽降压、排油

12、611GK或612Gk断开,以防倒送电,并挂标示牌;

拔出高压熔断器

13、打开蜗壳、尾水进入孔

14、断开油槽油泵电机电源,拔出保险,挂标示牌,停相应的信号电源,直流控制电源,PT一、二次保险

(4)做好起吊设备的检查

1、行车的电器部分检查

2、行车起吊设备检查、维护、并做试验

3、行车人员操作熟练,熟悉起吊语言。

二、水轮机的解体

(一)悬臂吊装法

1、铲出转轮叶片的吊具孔

2、待发电机装好盘车工具后,人为盘车或在转轮室内用两只3T的吊葫芦对称转动转轮。

对准吊具孔,安装好吊具。

(二)测量转轮与转轮室的间隙

表

(二)

允许间隙

叶片部位

1

2.5mm

2

3

4

(3)水导轴承的拆卸

1、拆卸所有管路、拆卸脚踏板、护壳,并做好记号

2、测量水导瓦间隙后做好记录,拆支撑板并做好记号;

3、拆除转环、密封架及检修密封架,做好记号;

4、拆除转环架,并做好记号;

5、吊出水导轴承并做好记号;

表(三)

+X轴

-X轴

+Y轴

-Y轴

检修前

单边20丝

检修后

双边25-40丝

(4)松大轴联轴螺栓并做好记号,同时将拆除螺栓与法兰螺栓孔作好记号

1、用扁铲取下塞块及护盖;

2、用专用拆卸工具互成120°

角位置安装就位;

3、松掉全部螺栓,将螺旋千斤顶均匀的把水轮机慢慢放下,使水轮机重量完全落于吊具上;

4、检查两法兰之间应平衡,止口应脱开;

5、拆除操作油管下部的联结螺丝。

(5)导水机构拆卸

1、拆卸过程中做好各组合面的位置标记,以便安装;

2、测量导叶立面,端面间隙,如表(四);

3、拆除推拉杆及连杆;

4、拆除分板键,连接板和导叶臂

5、拆除导叶、导筒及测量导筒、轴颈尺寸,计算间隙表(五);

6、待发电机转子、下机架、下踏板吊出后,作控制环、支持盖、顶盖位置记号;

拆除,并吊出洗干净;

拆除导叶接力器(支持盖和顶盖可以同时吊出)

7、装好主轴吊具,待主轴吊起适当高度时,拆除转轮悬挂吊具,吊出转轮;

8、吊出活动导叶,并做好方位编号和顺序安放于木方上;

(6)转轮解体

1、拆卸水锤后,将转轮置于检修支墩上,再拆水轮机轴与转轮体的联结螺栓,做好记号,吊开水轮机主机轴,放于木方上;

2、测量水轮机轴上水导轴径圆度、有无毛刺;

3、翻转轮体拆操作机构及叶片;

4、拆出“入”字密封压环后,拆水轮机转轮叶片,各叶片与转轮体做好各自方位记号,吊装时,除原吊孔外,另焊两“Ω”型吊点;

用吊具及楔子等工具吊出叶片;

5、清洗,测量转轮体内活塞腔圆度,检查其内有无毛刺等缺陷;

6、检查铜套的圆度及磨损情况,必要时用液态氮法,用专用拔具拔出铜套。

3、发电机的解体

1、拆除各部位的销子、垫子螺丝等需归类放置,并有明显的标签和所放位置记号;

2、拆除转速脉冲装置,永磁机;

3、永磁机拆除的一般要求:

(1)测量并记录空气间隙、拆除永磁机盖板;

表(六)

允许值

+X

-X

+Y

-Y

上端

0.8

下端

(2)拆除永磁机后必须放置在指定地点,下面垫好木方,取下花键轴,在吊出永磁机转子时,必须注意定子转子间不能撞击(以便失磁)

(3)永磁机解体,定子、转子(单边)间隙0.8mm;

4、受油器拆除

(1)受油器内外做好方位记号;

(2)测量记录受油器上平面水平度,拆除回复指示针及回复轴承,用白布包扎好操作油管口,以防异物吊入,吊出受油器外;

表(七)

0.05mm/m

(3)吊出甩油盆、受油器底座,应放在指定区域,绝缘垫,绝缘套必须送电器组干燥处理;

(4)测量上、中、下浮动瓦与轴颈间隙,作好记录;

表(八)

X

Y

间隙

上

瓦

0.02mm

轴颈

中

下

5、发电机罩拆卸,记录方位;

6、拆集电环;

7、拆除发电机、卡环、推力头,并做好记号,用塞尺检查卡环的接触面积;

(1)测量间隙拆除上导瓦,上导瓦架,油冷却器等;

包括测温线;

(2)在未拆发电机、水轮机联轴螺丝前,用油压顶起转子,将风闸锁上;

(3)用楔子拆除发电机卡环,并做好记号;

(4)将推力头与镜板联结螺丝松开后,将风闸置于放下益;

慢慢放油落下转子,待推力头上移后,用行车吊出推力头;

(5)吊出镜板,记录垫子位置、厚度,清洗、打凡士林并用纸封存好;

8、各轴承和上下支架的拆除

(1)各轴承和上下支架做好方位记号及销子号;

(2)拆上盖板(注意编号),及上下油槽相连接的油管和线路;

(3)拆上下机架,上挡风板与定子的联结螺丝

(4)吊出上机架、置于专用支墩上,各轴瓦置于专用木箱内;

表(九)

测量方位

上导瓦

5

6

7

8

推力瓦

盘车号:

拆卸盘车号:

回装盘车号:

(5)测量发电机定子转子间隙并做好记录,并给磁极编号;

(见表十)

(6)测量完成后,顶起转子,然后将制动风闸上的机械锁定旋上,使转动的部分的整个重量完全放在制动闸上,然后做好镜板,风闸,推动头记号,以便安装;

(7)镜板拆除后,必须在镜板上涂抹凡士林,包上一层薄壳纸,然后放置于干燥,干净的毛毡上(安全地方方便室内上锁)

(8)上支架吊出后,应放在专用支墩上,记录并用白布带将支架上下组合面垫子捆于定子相应部位上

(9)拆下所有螺栓,定位销要清点、校对,并包装好妥善保管

9、拆下导轴承

1 拆下导上盖及测温线,浮子

2 拆下导瓦及支撑板,绝缘板

3 拆水、油管及油冷却器,挡油桶

4 拆下踏板、中部压环,盖板

10、转子起吊

(1)转子起吊前的准备工作

1 行车已检查好,试验绝对可靠,抱闸合乎要求

2 起吊转子的专用工具,设备,检查实验安全可靠

3 电源,电器设备,检查实验安全可靠

4 人员组织分工已经落实就位(总闸、厂用屏、抱闸、下导、定转间隙处设置有经验人员)

5 检查下导挡油桶是否与下支架油槽解体,并且用Φ8元丝吊固定在转子轮臂上

(2)待准备吊转子的准备工作落实完成后,挂好转子起吊的专用工具,定子,转子空气间隙监视人员将准备好的1000×

40×

80mm橡胶不棉纸板或相应尺寸的木板条对称插入8-10条,监视其中心,不能与定子铁芯相撞击;

(3)当主钩钢丝绳全部受力,将转子与定子相应部位用油漆做记号(以便回装),调整转子水平,其误差不大于0.2mm/m;

(4)水平调整好后开始试吊,当转子起吊至10-20mm后再下降到原处,当起落完全正常时,进行一次全面检查,确认完全可靠后,方能正式起吊,在起吊时应不断的抽查木板条,若发现某处有抵紧时,应立即停车,待调整中心后方能再起,并监视下导挡油桶不能与下支架固定部分发生碰击、固定挡油桶的铁丝是否牢固可靠,以防意外发生,转子吊出后,在下法兰面和各轴颈上涂上凡士林或黄油,各轴颈应用一牛皮纸捆上,并用白布包扎好,并注意不能与腐蚀剂相接触(包括水在内),然后放在转子坑内予以固定(使其水平放置,其水平度在0.2mm/m内),并在制动板的四周用木方或用螺旋压机八个均匀支固(忌用油压千斤顶)。

11、吊中操作油管

12、吊机架

13、掉下机架

1 拆除下机架基础螺丝;

2 调整好中心,起吊下机架,拆除各腿加长墩,置于通风洞内;

3 起吊上机架,起吊过程中注意观察下机架不能碰击定子线圈;

4 吊出置于上机架上面放置;

14、拆下踏板

1 将下踏板方位号及联结号编号;

2 拆除下踏板;

3 拆吊上“井”字架;

15、吊控制环及接力器

16、吊顶盖做好方位记号

17、吊转轮

安装好转轮吊具,并调整水平,然后拆除转轮悬臂吊具,螺柱,拆除吊具,然后起吊,置于转轮试验台上固定;

18、吊导叶

将24个导叶吊到指定位置置于木方垫上,以便于除锈喷漆,并做好位置方位记号。

大修质量验收标准

1、水轮机

(一)转轮质量验收标准

1、转轮测圆处理时的测量误差不能超过0.05mm,各半径与平均半径之差不得超过设计间隙的±

10%(设计间隙为2.75-4.5mm)

表

(一)

数值

测点

测量值

(n+片)

(转轮室)

平均半径

误差

2、正确测量裂纹部位尺寸,清除全部裂纹,堆焊部位探伤合格;

3、汽蚀堆焊后无夹渣,气孔及裂纹,焊后无明显变形,磨后叶片线型基本保持原形;

4、叶片开口度的测量误差不得超过0.05mm,叶片夹角偏差在直径1000mm上不得大于±

0.435mm,即±

3°

;

5、叶片轴与轴套的配合间隙

(1)Φ290D/dc(叶片外轴承)

1 套内Φ290(+0.08+0.12)×

90(-0.4),外柱Φ310jf(+0.105/+0.135)

2 轴承套外与转轮体配合孔,Φ310D(+0.05)6

(2)叶片内轴与轴套配合Φ160×

100Φ160D/db[内(4s3537)]

1 Φ160(+0.08/+0.12)×

100,外柱Φ180jf(+0.075/+0.105)

3 轴套外与转轮体的配合孔径为Φ180D(+0.04)5

(3)叶片操作架上轴套Φ90×

65(-0.4)、外径Φ105jf(0.07/0.045)

6、转轮内活塞轴与轴套的配合:

(1)下轴套Φ160×

100Φ160D/dc(4s3538)

1 内Φ160(+0.08/+0.12)×

160,外柱Φ180jf(+0.075/+0.105)

2 活塞轴Φ160D/dc查

(2)中轴套Φ160×

160Φ160D/dc

2 活塞轴Φ160D/dc查

7、活塞、活塞环与活塞缸配合:

(1)活塞;

最大行程为126mm;

(2)活塞环Φ765

内径Φ765D6(+0.50)、外径Φ800d(-0.050),厚18(-0.105/-0.405)

(3)活塞缸(转轮体)(0s521)

Φ800D4(+0.15),光洁度光滑平整,无毛刺,缺陷等。

8、泄水锥螺栓应点焊牢固

9、转轮压力实验:

空腔Ⅱ实验加压0.5MPa,空腔Ⅰ实验加压3.0MPa,时间10分钟;

(二)水轮机主轴质量验收标准

1、水导轴颈表面无毛刺,单侧磨损及偏差值不大于规定数值0.5mm,光洁度为7;

轴颈:

Φ415mm

2、主轴操作油管与轴套配合

上、下轴套:

Φ220×

125Φ220(0.08/0.12)/(0.20/0.15)(4s3598)

轴套Φ220(+0.08/+0.12)×

125

轴Φ220(-0.20/-0.15)

间隙0.23-0.32mm

3、主轴法兰止口间隙:

(1)扩大法兰与转轮体配合,止口间隙为:

双边间隙0.02-0.06mm

(2)主轴法兰与发电机法兰配合,止口间隙为0.02-0.06mm

4、联轴螺栓与螺孔清除干净无毛刺,上下法兰面平整无毛刺,螺栓伸长值合格。

伸长范围为ΔL=0.17-0.19mm/m,螺栓上、下点焊牢固,组装后,转轮倾斜度不得超过0.02mm/m,两法兰面无间隙,连接螺栓应涂抹防锈润滑(脂)

5、操作油管与转轮中心在一条直线上(同心),并与转轮体端面垂直,不垂直度0.02(0.02mm/m)

(1)步骤

1 在操作油管上端固定十字架(超过油管直径)

2 在十字架上各吊一根钢丝绳和重锤

3 在操作油管上、下两端各选择一个平面,并做好标记,以便测量

4 用内径千分尺测量其钢丝与操作油管外壁的距离,并做好各自的记录,填入下面表格内:

测次

差值

调整垫子

5 计算:

差值O=Φ上端-Φ下端(如上图所示)

刮垫ε厚度e’=

其中e’=垫子的厚度

差值O=Φ上端-Φ下端

D=操作油管直径(mm)

L=操作油管长度(mm)

计算值为正,则相应的点对应的垫子就刮下其O值,计算值为负,相应的点对应的垫子就增加其O值,或刮对应的对边垫子厚度。

6 反复测量计算,刮垫子,达到合格为止;

(三)导水机构质量验收标准

1、切除接力器油压后,测得活塞返回行程,即压紧行程值为4.7mm

2、导叶除锈喷漆,用砂轮机和角向磨光机除锈,除尽锈后,整理干净,除锈彻底,喷漆;

3、导叶上下端部间隙为0.5-1mm;

4、导叶立面间隙

在用钢丝绳捆紧或接力器油压压紧全部导叶的情况下,用0.05mm塞尺检查,不能通过,局部间隙不得超过0.10mm,其长度不得超过导叶总长度的25%(1610×

25%)

5、在最大开度位置时,导叶与挡块之间应有5-10mm的距离,各导叶开度最大开度为220mm,尺寸偏差为±

2mm;

6、导叶气蚀破坏处理:

打磨、清洗干净、堆焊无夹渣、气孔及裂纹,磨后应保持立面间隙及开口度合格;

7、导叶上、中、下轴套与轴间隙配合

(1)上轴套与轴间隙:

轴Φ94-0.022-0.126

轴套:

内Φ135DΔ4/dc4Φ135D4(+0.55/+0.65)(4SS3670)

(2)中轴套与轴间隙

轴Φ95

(4S3617)Φ135×

120

(3)下轴套与轴间隙

轴:

Φ80

轴套:

(4s3736)

内Φ115D3/dc4Φ115(+0.530/+0.634)

8、控制环与推拉杆连接配合

(1)圆柱销:

Φ90Ds/dc

(2)轴套Φ90D3/dc

内Φ90(+0.45/+0.55)×

106(-1.0/-0.5),外Φ100ja4(+0.19/+0.26);

(3)轴套外与控制环配合

Φ100Da/fa4

9、连接板16与连杆24配合

(1)轴与轴套配合:

轴(销)、(4S3655)Φ55D3/dc4查

轴套Φ55(+0.35/+0.45)×

42(-1.0/-0.5)

(2)连接板与导叶轴配合

Φ195D/dc查:

(3)分板键:

Φ45D/gb(+0.027)查:

(351665)

(+0.009)

10、接力器

(1)活塞与活塞缸无严重磨损,间隙在规定范围之内,活塞缸内径Φ300+0.08-0

(2)接力器活塞导管与前缸励的间隙在规定范围Φ140D4/m内,盘根良好,不漏油,水平偏差不超过0.1mm/m;

(3)活塞环

内Φ324(0.30)外Φ350d(-0.30)厚h=(12de4-0.105/-0.045)

(4)活塞与推拉杆导管轴套Φ80

Φ90D4/db内Φ90(+0.08/0.12)×

105(-0.5)

外Φ105(+0.045/+0.070)

(5)各接头不漏油

(6)接力器与控制环或两推拉杆的相对高程差不大于0.5mm,其推拉杆的连接螺丝部分应涂抹防锈润滑脂;

(7)检查接力器行程并做好记录,两接力器的行程差数不得大于1mm

(8)接力器锁定开启时,做开启和关闭操作试验,试验压力为2.5MPa;

(9)接力器锁定做以下试验:

1 油压降低至1.3-1.25MPa,锁定闸头下降;

2 油压上升至1.35-1.4MPa,锁定闸头上升;

(10)接力器锁定开放时,作关闭和开启试验,做好各种漏油记录,并且符合要求;

(11)控制环:

无裂纹、缺陷和磨损,侧抗磨板和抗磨板无磨损,压板无碰撞现象痕迹,与水导轴同心,无振动、抽动现象;

(四)受油器质量验收标准:

1、上、中、下浮动瓦与操作油管间隙

(1)上、中浮动瓦与操作油管间隙,光滑无毛刺。

a、上、中浮动瓦:

光滑无毛刺,水平度0.04mm,不垂直度0.025mm;

内Φ98D/dc3Φ98D(+0.035)

b、操作油管:

Φ98D/dd查:

c、上、中浮动瓦与瓦架单边间隙为1.5mm;

2、下浮动瓦与操作油管间隙:

无毛刺,光滑

a、下浮动瓦,不平度0.04不垂直度0.025(底面),内Φ115D(+0.040)×

70dd(-0.105/-0.065)

b、操作油管,无毛刺,光滑,无裂纹

c、浮动瓦与瓦架单边间隙为1.5mm;

3、受油器底座渗漏实验;

4、上操作油管

(1)上操作油管的内、外油管同心、拆卸时请注意。

(2)上操作油管加铜垫子垂直度检查,不垂直度0.04,刮垫子,使其盘车时上操作油管摆度不大于0.05mm;

5、安装时,调整溅油盆与受油器底座之间间隙均匀,单边外:

4-4.825mm,内4-4.675mm;

(五)水导轴承密封质量验收标准

1、表面无密集气孔、裂纹、硬点及脱壳等缺陷,油沟及时油边尺寸符合要求;

2、总间隙为0.25-0.40mm,椭圆度及上、下端总间隙之差不应大于实测平均总间隙的10%,瓦面光洁度的要求达到Δ7的要求;

3、轴瓦应进行研刮,刀花应与油路方向一致,每20×

20mm²

面积上有3-5点接触,接触点的面积不小于瓦有效面积的80%;

4、油箱应做煤油渗漏实验,至少保持4小时无渗漏现象;

5、空气围带在装配前应通入小于0.1MPa的压缩空气在水中做漏气实验,应无漏气现象,安装后的径向间隙应符合要求(3mm),偏差不超过实际平均间隙的±

20%;

6、密封块:

检修密封块,要求表面平整、光滑、不带毛边,无气泡、凹槽、凹凸不平、杂质及其他影响密封性能的缺陷,接缝面平整,安装时不扭曲,密封块,宽度60(+0.10/+0.30),检修密封块高50(+0.5/1.0)

7、主轴工作密封装配的轴向,径向间隙分别为1mm,4mm(应均匀),转环密封面应于大轴垂直;

8、转环:

止口深5mm,止口圆Φ725D(+0.08),止口内底面与转环底面不平行度0.05,止口侧面不垂直度为0.08(与底面)高度不够加厚垫子,转环合缝组合面无漏水、漏油现象(用0.02mm塞尺塞不进去)

(6)真空破坏阀应做动作实验,并进行煤油渗漏实验。

至少保持5分钟无渗漏现象,其动作压力应符合要求;

(7)蜗壳,尾水排水阀应操作灵活,阀口不漏,盘根不漏,其强度实验压力,至少保持10分钟无渗漏及裂纹等异常现象,若进行严密性耐压实验时,实验压力为1.25倍工作压力,保持30分钟无渗漏现场;

(8)对蜗壳、尾水无密集气孔、裂纹及脱壳等缺陷,其进入孔要求不漏水,紧固螺栓不坏、不缺、不少;

(9)顶盖:

无裂纹、气孔、脱壳等缺陷。

发电机部分大修质量验收

1、推力轴承,导轴承及轴瓦验收标准

(1)轴承的质量验收:

各轴承做到干净、清洁、无杂物、无锈,各油槽没有渗油现象,用煤油做实验,应保持4小时以上无渗漏;

(2)轴瓦研刮:

A、推力轴瓦的研刮:

推力轴瓦应无腹壳、裂纹、硬点及密集孔等缺陷。

要求:

a、瓦面每平方厘米应有1-3个接触点;

b、瓦面局部不接触面积:

每处不应大于轴瓦面积的2%,其部总和不应大于轴瓦面积的5%;

c、进油边按设计刮削,无规定时,一般在10-15mm范围内刮成深0.3-0.5mm的倒圆斜坡;

d、刮刀花要求清晰、均匀,深浅一致美观大方,刮削深度为0.03-0.05mm为合适。

为了减少推力瓦投入运行后产生热变形和机械变形,将对油膜产生影响,一般要求在支持螺栓位置周围约占总面积的1/3-1/2的部位安排一次大刀花,然后缩小范围再从另一方向安排一次大刀花,刮削深度约为0.01-0.03mm;

B、上、下导瓦的研刮:

接触点为1个每平方厘米,其余与推力瓦的有关部分相同;

C、导瓦的绝缘应符合设计的要求,其绝缘应在5MΩ以上;

(3)推力轴承高程应符合转子高程,其高为8.525mm,布平应在0.02mm/m以内;

(4)推力瓦受力调整:

抗重螺栓紧最后二、三遍时,用力均匀,其位移应一致(用垂直表注)

(5)导轴承间隙调整:

轴承总间隙值按图纸要求确定,单侧间隙按轴线的实际位置方向确定,调后误差不超过0.01mm;

与推力头的单边间隙为0.1-0.15mm;

(6)用1000V摇表测量轴承绝缘推力油槽充油后,推力轴承与之绝缘不得超过0.3MΩ,上、下导轴承的绝缘在50MΩ以上。

(7)油冷却器全面检查,进行水压试验,