机械原理作业旋转型灌装机文档格式.docx

《机械原理作业旋转型灌装机文档格式.docx》由会员分享,可在线阅读,更多相关《机械原理作业旋转型灌装机文档格式.docx(39页珍藏版)》请在冰豆网上搜索。

压盖机构可采用移动导杆机构等平面连杆机构或凸轮机构。

3.此外,需要设计间歇传动机构,以实现工作转台间歇传动。

为保证停歇可靠,还应有定位(锁紧)机构。

间歇机构可采用槽轮机构、不完全齿轮机构等。

定位(锁紧)机构可采用凸轮机构等。

1.3设计任务

1.旋转型灌装机应包括连杆机构、凸轮机构、齿轮机构等三种常用机构;

2.设计传动系统并确定其传动比分配,并在图纸上画出传动系统图;

3.图纸上画出旋转型灌装机的运动方案简图,并用运动循环图分配各机构运动节拍;

4.电算法对连杆机构进行速度、加速度分析,绘出运动线图。

图解法或解析法设计平面连杆机构;

5.凸轮机构的设计计算。

按凸轮机构的工作要求选择从动件的运动规律,确定基圆半径,校核最大压力角与最小曲率半径。

对盘状凸轮要用电算法计算出理论廓线、实际廓线值。

画出从动件运动规律线图及凸轮廓线图;

6.齿轮机构的设计计算;

7.编写设计计算说明书;

2.旋转型灌装机的工作功能原理

2.1旋转型灌装机工作原理

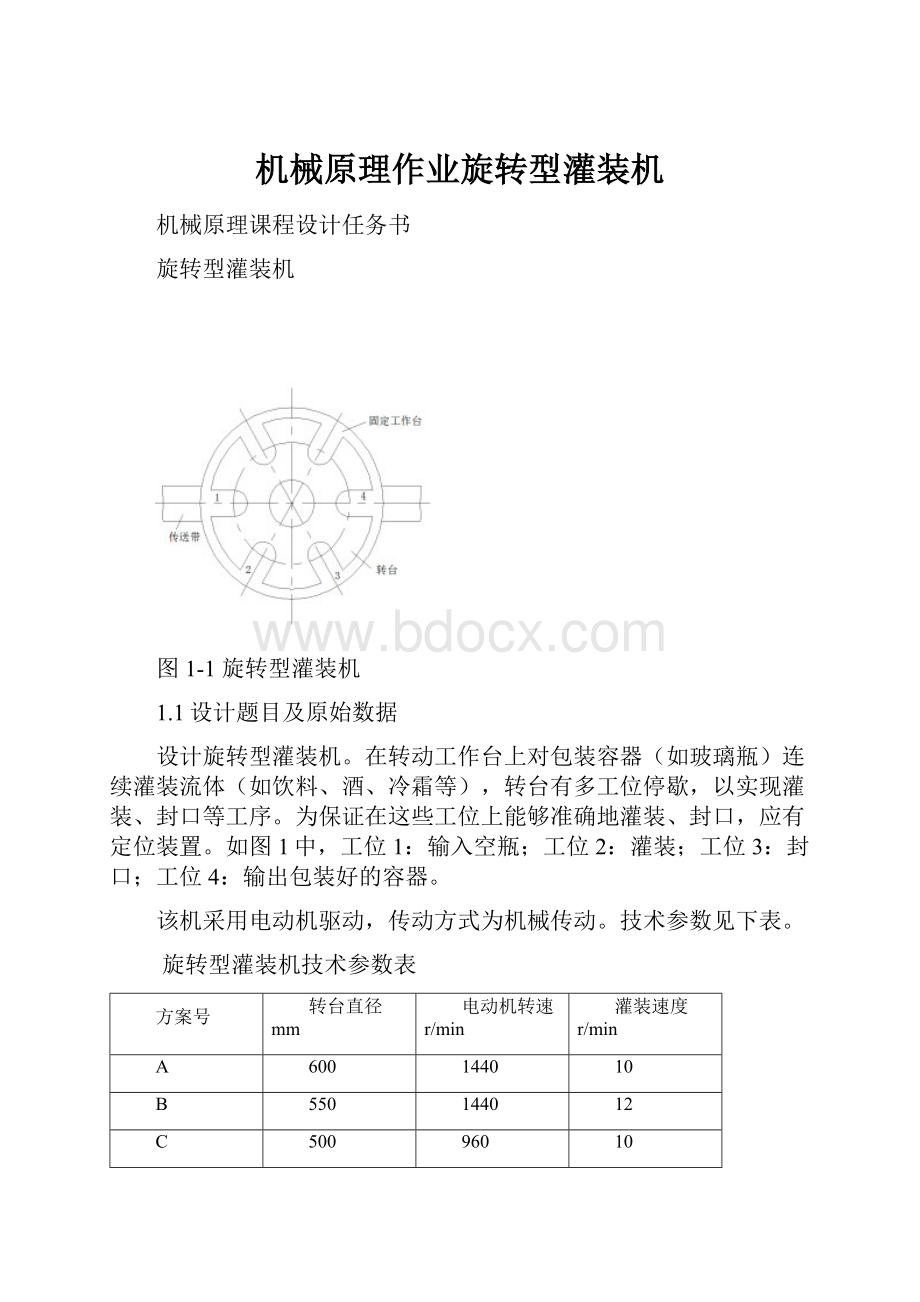

如图2-1所示,在按照工作要求下,旋转型灌装机在同一个原动机的带动下,输入传送带将待灌装和封口压盖的容器输入工位1,同时旋转工作台作间隙旋转运动,将空容器和已灌的容器分别送至工位2和工位3,在定位夹紧之

图2-1

后,固定于工作台上方的灌装设备和封口压盖设备分别对空容器进行灌装和已灌装容器进行封口压盖。

灌装,封口压盖工序完成后,容器随着旋转工作台的间隙旋转运动至4位置,由于输出传送带的作用,在4位置的容器将随着输出传送带被带至下一个工序的位置上。

2.2旋转型灌装机功能原理

(1)基于上述设计任务书的要求以及旋转型灌装机的工作原理,为了实现旋转型灌装机的总功能要求,我们将旋转型灌装机要实现的功能分解为如下分功能:

1容器输入与传送功能;

2容器定位功能;

3容器夹紧功能;

4灌装功能;

5封口压盖功能;

6产品输出与传送功能。

其功能逻辑图如下图图2-2所示:

图2-2

(2)功能原理的工艺过程分解;

①容器输入与传送功能:

要实现容器的输入与传送功能,我们想到了如图2-3所示的连杆机构,原动件AB连续转动,使ED摆动,通过EF杆的作用使5在H范围内来回运动,从而把容器推送至工位1,但是考虑到这种推送运动冲击大,对轻质容器,玻璃容器等来说是应该避免的,同时这样的连杆机构设计复杂,所以在此我们尽量不选用这种推送机构。

图2-3

为了达到容器的输出与传送的目的,同时使我们的设计过程简单化,我们采用皮带传送的方式。

如图2-4所示,并且这种传送方式在实际生产活动中被大量采用。

图2-4

由于传送皮带上容器是连续排列的,而旋转工作台是间隙转动,为了使容器能够间隙有序地传送到旋转工作台工位1,从而到达各机构运动的配合与协调,我们准备采用了如图2-5,图2-6所示的传送轮机构:

图2-5图2-6

图2-5所示的不完全齿轮安装在传送导轨的一侧,传送轮一次往下一工位间隙有序地传送4个容器。

图2-6所示机构安装在传送导轨的轴线上,传送轮有三个互成120°

转角的槽位,传送皮带连续传送,设传送轮转速W,则传送轮每次传送容器到工位1的时间间隔为t=2π/3W,这样就实现了间隙有序地往旋转工作台传送待灌装和封口压盖的容器。

比较两种方案,我们发现图2-5所示机构虽然可以达到间隙有序传送容器的目的,但是对于设计任务要求的旋转型灌装机来说,其外形尺寸偏大,使机器整体外形庞大,占用厂房空间大。

而图2-6所示机构不仅可以很好地与旋转工作台配合,而且尺寸也不会过大,所以我们决定采用图2-6所示的“不完全齿轮”式传送轮。

同时为了使容器能够更好的输出到工位1,我们还设计了如下图2-7所示的挡板:

挡板示意图

②容器定位功能:

可以实现容器定位的机构很多,在这里我们设计了下图2-8所示的带凹槽并且间隙转动的旋转工作台。

图2-8凹槽定位

旋转工作台有六个半圆形凹槽,一方面随着工作台的间隙转动,凹槽边缘可以把传送轮传送到工位1的容器带走,另一方面依靠间隙旋转工作台的间隙转动凹槽可以起到很好的定位,即旋转工作台每次转过60°

,容器就被定位。

怎样实现旋转工作台的间隙转动呢?

可以实现间隙转动的机构有棘轮间隙运动机构,槽轮间隙机构,凸轮间隙机构,不完全齿轮间隙机构,偏心轮分度定位机构等,综合考虑各因素,我们选用下图所示的槽轮间隙机构。

槽轮机构将旋转运动转换为单向间隙转动。

如图右所示,槽轮机构由主动拨盘,从动槽轮和机架组成。

主动拨盘以等角速度W1作连续回转,当拨盘上的圆销未进入槽轮的径向槽时,由于槽轮的内凹槽止弧被拨盘的外凸锁止弧卡住,使槽轮在停歇时不能产生游动,并获得定位。

当圆销进入槽轮径向槽时,槽轮受圆销的驱使而转动。

当圆销离开径向槽时,锁止弧又被卡住,槽轮又静止不动。

直至圆销再次进入槽轮的另一个径向槽时,又重复上述运动。

所以,槽轮作时动时停的间隙运动。

③容器夹紧功能:

因为要对容器进行灌装,封口压盖,所以在灌装工位和封口压盖工位时要对容器进行夹紧固定,防止容器在灌装时不准确,封口压盖时跳动,导致封口压盖错位,产生废品,而浪费材料和经费。

出于此目的,我们设计了下面几种夹紧方案:

(1)方案一:

如图2-10所示,在工位2和工位3外加装两个凸轮,用于对容器进行夹紧固定,工作原理是当容器到达工位2和工位3时,凸轮处于远休位置,此时凸轮的远休轮廓刚好对容器进行夹紧,等灌装和封口压盖完成时,凸轮远休结束,此时容器没有被夹紧,只要旋转工作台转动,则容器跟随其一起转动。

图2-10凸轮夹紧示意

(2)方案二:

如图2-11所示,本方案采用圆环来是实现容器在灌装和封口压盖工位处的夹紧固定,工作原理是当容器在工位1处被旋转工作台带进时,容器就被圆环夹紧,容器随着旋转工作台的转动而转动,容器一直处于夹紧状态。

图2-11夹紧圆环示意

(3)方案三:

如图2-12所示,方案三我们采用图示两斜台,斜台在灌装工位和封口压盖工位处与容器相切,容器刚好被运送至灌装工位和封口压盖工位时就被夹紧,此时旋转工作台进入间隙停止期,利用这段间隙,灌装设备和封口压盖设备刚好可以对容器进行灌装和封口压盖。

图2-12斜台夹紧示意图

比较上述三个方案,方案一采用两个凸轮对容器进行夹紧,可以很好的实现夹紧功能,但是凸轮设计复杂,加工困难,并且两个夹紧凸轮与旋转工作台运动的协调与配合过程设计复杂,难度大,同时也会使机器整体构造复杂化。

方案二中的夹紧圆环会使容器在整个加工过程中出于夹紧状态,容器与夹紧圆环摩擦严重,可能会使容器变形,甚至破裂,并且这样的摩擦状态会增加系统的无用功率,降低机械系统的运动功率因素,增加能耗,不利于低碳城市与工业加工的建设。

相比之下,方案三不仅可以较好的实现容器在连个工位处的夹紧,而且在整个过程中只有在夹紧处容器和夹紧摩擦大,系统的有效功率利用高。

同时夹紧斜台的设计过程简单,加工制造也方便。

综上所述,我们采用方案三中的夹紧斜台对容器在灌装工位和封口压盖工位处进行夹紧固定,从而到达防止容器的跳动,以及加工错位和误差的产生。

④灌装功能:

如图2-13所示,采用图示的凸轮机构,由凸轮的连续转动实现灌装活塞的上下往复运动,由于弹簧的作用当凸轮近休时,活塞往上运动,此时灌装容器吸入液体,凸轮继续运动,推动活塞向下运动,此时灌装机构对空容器进行灌装,如此往复运动就可实现灌装功能。

图2-13凸轮式灌装机构示意

(2)方案二:

如图2-14所示,本方案采用连杆机构来实现灌装功能。

图2-14

虽然连杆机构制造简单,但是其设计过程复杂,所以我们采用方案一来实现灌装功能。

⑤封口压盖功能:

如下图2-15,这是我们设计的封口压盖机构,此机构为对心曲柄滑块机构,曲柄ab与齿轮固接,齿轮连续转动带动杆ab连续转动,从而实现封口压盖机构的上下往复运动,进而对容器进行封口压盖。

图2-15对心曲柄滑块封口压盖

⑥产品输出与传送功能:

在产品的输出与传送上,我们像容器的输入一样采用输出挡板和输出传送带。

如图2-16所示,容器到达图示虚线位置时,输出挡板将容器往输出传送

带方向推挡,同时容器是随着旋转工作台一起旋转的,在合成力的作用下,容器被带至输出传送带上,进而传送到下个加工工位。

3.旋转型灌装机机构运动总体方案

综合考虑旋转型灌装机要实现的6个功能,我们设计了如下旋转型灌装机。

3.1旋转型灌装机总体方案图(机构运动简图)

图3-1机构运动简图

1.电动机同轴带轮2.带轮3.4.5.6.齿轮7.9.斜齿轮8.8’.链轮10.11.12.13.齿轮14.主动拨盘15.从动槽轮16.旋转工作台17.传送轮18.链轮18‘.带轮19.20.链轮21.凸轮21’.22.22‘.23齿轮24.曲柄25.连杆26.封口压盖器27.滚子28.活塞推杆

上图所示为机械系统运动方案运动简图,该旋转型灌装机的工作原理如下所述:

电机1通过皮带轮传到2,2通过轴传到3,3又传到齿轮4,齿轮4通过轴传到轮5转动,齿轮5又带动齿轮6,从而形成三级减速。

锥齿轮7传给锥齿轮9,与锥齿轮9同轴的齿轮10又带动齿轮11,齿轮11又通过轴传给传动轮17,用来传送容器。

与锥齿轮7同轴的带轮8以相同角速度转动通过皮带传给链轮18,使轴转动,从而使皮带轮18‘转动,带动皮带用来传送容器。

与左边带轮18同轴的链轮19通过链条与链轮20连接,链轮通过轴传给齿轮21’和凸轮21,凸轮通过滚子27,推杆28带动活塞上下往复运动,从而实现对容器的灌装。

齿轮21‘传递给齿轮22,齿轮22’又传给齿轮23,曲柄24与齿轮23固接,曲柄与连杆25相连,连杆25与滑块26连接,滑块上下往复运动,实现对容器的封口压盖。

与锥齿轮9同轴的齿轮12传给齿轮13,齿轮13通过轴传到主动拨盘14,主动拨盘14带动从动槽轮16,实现旋转工作台的间隙旋转运动。

以下两图图3-2,图3-3分别是旋转型灌装机的左视图,旋转工作台的俯视图。

图3-2选装型灌装机左视图

图3-3旋转工作台的俯视图

3.2旋转型灌装机各运动构件的设计,选择与分析

设计任务书的要求的灌装速度是12r/min,即灌装凸轮和封口压盖曲柄的转速也是12r/min。

由于旋转工作台有6个凹槽,所以旋转工作台1min内要转2转,即2r/min,也即从动槽轮的转速也是2r/min,因为我们设计的槽轮有六个径向槽,并且主动拨盘只有1个圆销,所以主动拨盘的转速为12r/min。

而传送轮有三个凹槽,旋转工作台转速2r/min,则传送轮转速应为4r/min。

而传送皮带轮我们设定的转速是8r/min。

(1)旋转型灌装机运动循环图

为了使灌装机各运动构件运动协调配合,我们设计了如下直线式动循环图图3-3和直角坐标式运动循环图图3-4:

图3-3直线式动循环图

图3-4直角坐标式运动循环图

(2)原动机的选择:

本方案采用的是转速为1440r/min的电动机。

(3)传动机构的选择:

机械系统中的传动机构是把原动机输出的机械能传递给执行机构并实现能量的分配、转速的改变及运动形式的改变的中间装置。

传动机构最常见的有齿轮传动、带传动、蜗杆传动,链传动等。

它们的特点如表3-1:

特点

寿命

应用

齿轮传动

承载能力和速度范围大;

传动比恒定,采用卫星传动可获得很大传动比,外廓尺寸小,工作可靠,效率高。

制造和安装精度要求高,精度低时,运转有噪音;

无过载保护作用

取决于齿轮材料的接触和弯曲疲劳强度以及抗胶合与抗磨损能力

金属切削机床、汽车、起重运输机械、冶金矿山机械以及仪器等

蜗杆传动

结构紧凑,单级传动能得到很大的传动比;

传动平稳,无噪音;

可制成自锁机构;

传动比大、滑动速度低时效率低;

中、高速传动需用昂贵的减磨材料;

制造精度要求高,刀具费用贵。

制造精确,润滑良好,寿命较长;

低速传动,磨损显著

金属切削机床(特别是分度机构)、起重机、冶金矿山机械、焊接转胎等

带传动

轴间距范围大,工作平稳,噪音小,能缓和冲击,吸收振动;

摩擦型带传动有过载保护作用;

结构简单,成本低,安装要求不高;

外廓尺寸较大;

摩擦型带有滑动,不能用于分度链;

由于带的摩擦起电,不宜用于易燃易爆的地方;

轴和轴承上的作用力很大,带的寿命较短

带轮直径大,带的寿命长。

普通V带3500-5000h

金属切削机床、锻压机床、输送机、通风机、农业机械和纺织机械

链传动

轴间距范围大;

传动比恒定;

链条组成件间形成油膜能吸振,对恶劣环境有一定的适应能力,工作可靠;

作用在轴上的荷载小;

运转的瞬时速度不均匀,高速时不如带传动平稳;

链条工作时,特别是因磨损产生伸长以后,容易引起共振,因而需增设张紧和减振装置

与制造质量有关

5000-15000h

农业机械、石油机械、矿山机械、运输机械和起重机械等

由上述几种主要的传动装置相互比较可知,由于传动效率高等原因,故选择齿轮传动,第一级传动选择带传动,可对电动机起到过载保护的作用。

减速器分为三级减速,第一级为皮带传动,后两级都为齿轮传动。

具体设计示意图及参数如下:

1、2为皮带轮:

i12=3。

3、4、5、6为齿轮:

z3=20z4=100

z5=20z6=80

i34=z4/z3=100/20=5

i56=z6/z5=80/20=4

所以Ⅰ轴转速480r/min,Ⅱ轴转速为96r/min,Ⅲ轴转速为24r/min.

齿数

模数

分度圆直径d

传送比i

压力角

带轮1

60mm

3

带轮2

180mm

齿轮3

20

1.5mm

30mm

5

20°

齿轮4

100

150mm

齿轮5

2mm

40mm

4

齿轮6

80

160mm

(3)绘制机械系统运动转换功能图:

根据执行构件的运动形式,绘制机械系统运动转换功能图如图3-5所示。

图3-5旋转型灌装机系统转换功能图

(4)用形态学矩阵法创建旋转型灌装机机械系统运动方案:

根据机械系统运动转换功能图图3-5可构成形态学矩阵。

图3-6所示的形态学矩阵可求出旋转型灌装机系统运动方案数为:

N=3×

3×

2×

3=2916

可由给定的条件,各机构的相容性,各机构的空间布置,类似产品的借鉴,下图折线为我们设计的最优方案。

图3-6形态学矩阵

(5)灌装机构的设计:

由系统方案图我们可知,我们选用如下灌装机构:

⑴设定的数值:

1容器高度h1为200mm;

2活塞运动范围S为40mm;

3推杆和活塞总长L为105mm;

4滚子直径d=10mm;

5容器顶部距离活塞最近距离l为10mm;

⑵凸轮:

此凸轮用于灌装工位,利用远近休止带动推杆和活塞来实现灌装,设定活塞推杆的最大推程为40mm,凸轮的安装高度为400mm。

以下为凸轮的具体设计过程:

一.我们设定凸轮的数据如下:

①基圆半径r0=45mm

②滚子半径:

rt=5mm

③行程:

S=40mm

④推程角:

δ0=120°

⑤回程角:

δ0’=120°

⑥近休止角:

δ01=60°

⑦远休止角:

δ02=60°

⑧升程最大压力角:

αmax01=29.3571108729986<30°

⑨回程最大压力角:

αmax02=29.3571108729986<30°

⑩运动规律的选择,为了减少刚性和柔性冲击,我们在推程和回程选用既无柔性冲击和刚性冲击的摆线规律(正弦加速度运动规律sineaccelerationcurve),在远休和近休时选用静止运动规律。

根据以上凸轮的数据我们利用“凸轮机构CAD—CAI”软件可以将凸轮的图形设计出来,具体过程:

1、设置凸轮参数:

2、设置凸轮分段参数

为保证凸轮运动过程中减少冲击,我们将参数分别设置为:

10°

~60°

为近休止运动阶段,升程为0mm,静止运动规律;

260°

~180°

为推程运动阶段,升程为40mm,摆线运动规律;

3180°

~240°

为远休止运动阶段,升程为0mm,静止运动规律;

4240°

~360°

为回程运动阶段,升程为-40mm,摆线运动规律。

将上述数据输入软件如下图所示:

3、利用反转法原理设计凸轮的图形为:

4、运行出的最终结果,位移、速度、加速度图以及凸轮的二维图形如下图所示:

5、软件导出的部分数据如下:

注:

先启动Solidworks,打开一张零件图,再点击此键。

基圆半径

偏心距

滚子半径

最小曲率半径

升程最大压力角

回程最大压力角

计算点数

45

29.35711087

72

6、凸轮推动推杆上下运动,而活塞与推杆固接,故活塞的运动规律与推杆的一样,做上下往复运动,由运动循环图可知,灌装活塞的运动规律如下:

(6)旋转工作台间隙运动机构的设计:

由于要求灌装速度为12r/min,因此每个工作间隙为5s,转台每转动60°

用时5/6s,停留25/6s,运动规律如图3-6所示。

由此设计如下槽轮机构,完成间歇运用,以达到要求。

槽轮机构具有以下特点:

构造简单,外形尺寸小;

机械效率高,并能较平稳地,间歇地进行转位;

但因传动时存在柔性冲击,故常用于速度不太高的场合;

同时由于槽轮机构具有自行锁紧的功能,所以能用于此机构的定位作用。

具体数据如下:

1从动槽轮15如图所示有六个径向槽,并且从动槽轮的转速为2r/min;

2主动拨盘有一个拨动圆销,并且主动拨盘的的转速为12r/min;

(7)传送轮的设计:

传送轮是为了将传送带的连续传送转变为间隙有序地传送到旋转工作台的工位1,这样就可以利用传送轮转动120°

的时间间隔来使空容器间隙有序的传送到位。

如图所示传送伦上设计有三个互成120°

的凹槽,传送轮直径为200mm。

其运动规律如下图所示:

由上图可知,旋转工作台转动1转,有6个容器完成灌装和封口压盖,由于传送轮上只有3个凹槽,所以传送轮转动在旋转工作台转1转的时候,它应该转动2转。

(8)传动齿轮,带轮,链轮的设计:

(1)如下图所示从电动机到轴Ⅲ的减速以及齿轮带轮的设计在前面已经阐述过,在这里就不再重复。

(2)下图所示为旋转型灌装机系统中的链传动:

设计数据如下:

①链轮8和18的齿数Z8=24,Z18=72,模数m=2mm,d8=48mm,d18=144mm;

i818=Z18/Z8=3,n8=24r/min,n18=8r/min;

②链轮8’和18’’的齿数Z8’=24,Z18’’=72,模数m=2mm,d8’=48mm,d18’=144mm;

i818’=Z18’’/Z8’=3,n8’=24r/min,n18’’=8r/min;

③链轮19和20的齿数Z19=60,Z20=40,模数m=2mm,d19=120mm,d20=80mm;

i1920=Z20/Z19=2/3,n19=8r/min,n20=12r/min;

(3)系统中锥齿轮的设计:

Ⅲ轴转速为24r/min,Ⅳ轴转速为12r/min,固i79=2:

1,设计锥齿轮7,9的齿数为30,60,模数为2mm,则直径为60mm,120mm。

(4)系统中灌装和封口压盖处齿轮的设计:

如图所示齿轮21‘带动齿轮22转动,与齿轮22同轴的22’带动齿轮23,从而实现齿轮23上曲柄的连续转动。

这四个齿轮的具体设计数据如下:

1齿轮21‘与齿轮22啮合:

齿数Z21=60,Z22=77,模数m=2mm,d21=120mm,d22=154mm;

2齿轮22’与齿轮23啮合:

齿数Z23=60,Z22=77,模数m=2mm,d23=120mm,d22=154mm;

(5)传送轮同轴齿轮,主动拨盘同轴齿轮,锥齿轮同轴齿轮的设计:

①齿轮10与齿轮11啮合,n10=12r/min,n11=4r/min;

i1011=n10/n11=3,齿数Z10=40,Z11=60,模数m=2mm,d10=80mm,d11=120mm;

②齿轮12与齿轮13啮合,n12=12r/min,n13=12r/min;

i1213=n12/n13=1,齿数Z12=77,Z13=77,模数m=2mm,d12=154mm,d13=154mm;

(6)封口压盖机构的设计:

封口压盖我们采用下图所示曲柄滑块机构:

此机构为对心曲柄滑块机构,曲柄ab与齿轮固接,齿轮连续转动带动杆ab连续转动,从而实现封口压盖机构的上下往复运动,进而对容器进行封口压盖。

有关此机构的数据如下:

1齿轮与曲柄的安装高度为400mm;

2齿轮与曲柄的转速为12r/min;

3曲柄ab长度L1=30mm,连杆bc长度L2=150mm;

4齿轮齿数Z=60模数m=2mm,压力角20°

,分度圆直径d=120mm;

5C处于最下极位时,C点距离容器瓶口的距离为20mm;

6封口压盖滑块的行程S=60mm。

由运动循环图可以知道封口压盖滑块的运动规律如下图所示:

综上所述,曲柄滑块的数据如下:

⑴曲柄长ab=L1=30mm

⑵连杆长bc=L2=150mm

⑶极位夹角θ=0°

⑷行程比k=1

⑸最小传动角γmin=arcos(L1/L2)=arcos(0.2)=78.46304097°

=78.46°

利用计算机辅助设计过程如下:

1机构运动分析计算机辅助设计流程框图为:

2程序清单(主程序和子程序):

PrivateSubCommand1_Click()

Dimb(6),c(6),d(3),tAsString

pai=Atn(1#)*4/180

Forfi=0To360Step10

Fi1=fi*pai

Call单杆运动分析子程序(0,0,0,0,0,0,0.03,0,Fi1,1.256637061,0,_

xB,yB,vBx,vBy,aBx,aB