18000使用说明书Word格式.docx

《18000使用说明书Word格式.docx》由会员分享,可在线阅读,更多相关《18000使用说明书Word格式.docx(76页珍藏版)》请在冰豆网上搜索。

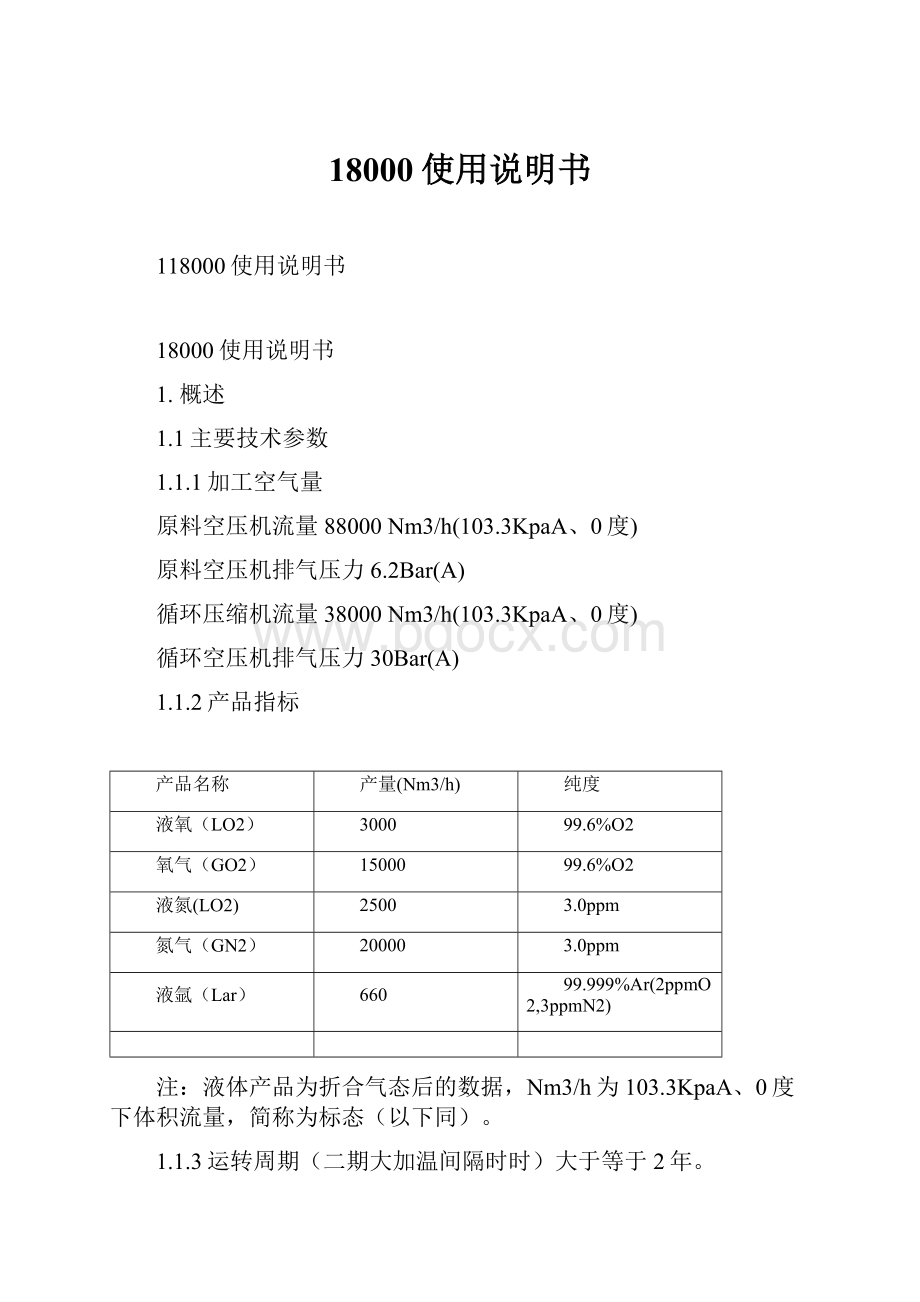

名称

化学符号

体积百分比

重量百分比

氮

N2

78.09

75.5

氧

O2

20.95

23.1

氩

Ar

0.932

1.29

二氧化碳

CO2

0.03

0.05

氦

He

0.00046

0.00006

氖

Ne

0.0016

0.0011

克

Kr

0.00011

0.00032

山

Xe

0.000008

0.00004

空气中其它组成成份,如氢、二氧化碳、碳氢化学物的含量在一定范围内变化,而水蒸汽含量则随着温度和湿度而变化。

空气中的主要成份的物理特性如下:

气化温度

熔化温度

比重

临界点

Kg/nm3

Kg/L

C

-195.8

-209.86

1.25

0.81

-117

34.5

-183

-218.4

1.43

1.14

-119

51.3

-185.7

-89.2

1.782

1.402

122

49.59

-268.9

-272.55

0.18

0.125

-267.7

2.335

-246.1

-248.6

0.748

1.204

-228.7

28.13

-153.2

-157.2

1.735

2.155

-63.7

56

-108.0

-111.8

1.664

3.52

16.6

60.1

空气的精镏就是利用空气的各种组份具有不同的挥发性,即在同一温度下各组份的蒸汽压不同,将液态空气进行多次的部份蒸发与部份冷凝,从而达到分离各组份的目的。

当处于冷凝温度的氧、氮混合气穿过比它温度低的氧、氮混合液体时,气相与液相之间就发生热、质交换,气体中的部份冷凝成液体并放出冷凝潜热,液体则因吸收热量而部分蒸发。

因沸点的差异,氧、氮、氩的蒸发顺序为:

氮-氩-氧,冷凝顺序为氧-氩-氮。

在本系统中,该过程是在塔板上进行的,当气体自下而上地在逐块塔板上通过时,低沸点组份的浓度不断增加,只要塔板足够多,在塔的顶部即可获得高纯度的低沸点组份。

同理,当液体自上而下地在逐块塔板上通过时,高沸点组份的浓度不断增加,通过了一定数量的塔板后,在塔的底部就可获得高纯度的高沸点组份。

由于氧、氮、氩沸点的差别,在上塔的中部一定存在着氩的富集区,制取粗氩所需的氩镏份就是从氩富集区抽取的。

1.3危险杂质的排放:

空气中的危险杂质是碳氢化合物,特别是乙炔。

在精镏过程中若乙炔在液空和液氧中浓缩到一定程度就会有发生爆炸的可能,因此乙炔在液氧中含量规定不得超过0.1ppm,这必须引起充分的注意。

在冷凝蒸发器中,由于液氧的不断蒸发,将会有使碳氢化学物浓缩的危险,但是只要从冷凝蒸发器中连续排放约相当于产品氧量的1%的液氧就可防止浓缩。

而当生产大于产品氧量的1%液氧时,就可不用再另外排放液氧来防止碳氢化学物的浓缩。

1.4工艺流程简介

本套装置的成套工艺流程详见附图(KF18000.00000LC),该装置空气过滤系统、空压机系统、循环压缩机系统、膨胀系统、氮压机系统、低温贮存汽化系统。

1.4.1过滤、压缩、预冷及净化

原料工艺空气经吸入口吸入,进入化学式空气过滤器,滤去尘埃,硅粉,HCL和机械杂质,进入离心式空气压缩机进行压缩,压缩后的气体进入空气预冷系统中的空气冷却器,在其中被水冷塔和洗涤。

空气冷却塔采用循环冷却水和经用户提供乙醇冷却后的冷冻水冷却去空气冷却塔顶部设有惯性分离器和丝网捕雾器,以防止工艺空气中的游离水带出。

出空气预冷系统的工艺空气进入用来吸咐除去水份、二氧化碳的空气纯化系统,纯化系统中的吸咐器由两台立式容器组成;

两台吸咐器采用双层床结构,当一台运行时,另一台则由来自冷箱中的污氮通过加热器加热后进行再生。

1.4.2空气精镏

出纯化器后的空气除一部分作为仪表气外,其余部分均进入冷箱内的主换热器,被返流出来的气体冷却接近露点温度后进入下塔底部参与精镏。

在下塔中,上升气体与下流液体充分接触,传热传质后,上升气体中氮的浓度逐渐增加。

纯氮进入下塔顶部的主冷凝蒸发器被冷凝,当气氮冷凝的同时,主冷凝蒸发器中的液氧得到汽化。

被冷凝的液氮一部分作为上下塔的回流液参与精镏,其余经过冷后节流后部分作为液氮抽出塔外作为产品,其余送入上塔。

在下塔中产生的液空也经过冷器过冷,节流后进入上塔参与精镏。

在上塔内,经过再次精镏,得到产品氧气、液氧、氮气和污氮。

从上塔抽取的氮气和污氮经过冷器及主换热器复热后,氮气通过氮压机压缩后作为产品送入用户管网,污氮气则作为再生进入纯化系统。

I1.4.3氩的制取

氩的提取采用全精馏制氩的最新技术,为了制取氩,从分馏塔上塔下部的适当位置引出一股氩馏份气送入粗氩塔1进行精镏,使氧的含量降低;

粗氩塔1流液体是由粗氩塔2引出经液体泵输送来的液态粗氩。

从粗氩塔1顶部引出的气体进入粗氩塔2并在其中进行深度氩氧分离,经过粗氩塔2精馏,在粗氩塔2的顶部装有冷凝蒸发器,以过冷器后引出的液空经节流后送入其中作为冷源,绝大部分的粗氩气经冷凝蒸发器冷凝后作为粗氩塔的回流液。

其余部分由粗氩塔顶部引出(含氧量在2ppm的粗氩)并送入精氩塔,精氩塔的底部装有一台蒸发器,以下塔底部引出的中压氮气作为热源使液氩蒸发,同时氮气被液化。

在精氩塔的顶部装有一台冷凝器,以精氩蒸发器引出的液氮作为冷源,使绝大部分上升气体冷凝作为精氩塔的回流液,经过精氩塔的精镏,在精氩塔底部得到的99.999%精镏液。

1.4.4冷量的制取

装置的冷量是由两台增压透平膨胀机来实现。

经纯化系统来的空气一部分进入高压空气增压压缩机进一步增压至2.9Mpa,高压空气分成二股:

一股入主换热器冷却到适当的温度后入膨胀机进行膨胀,膨胀后气体进入下塔参与精镏,另一股进入增压膨胀机的增压端串级增压后,入主换热器冷却到适当的温度后,其中大部分气体入冷端膨机进行膨胀制冷,膨胀后气体进入下塔参与精镏。

小部分高压空气液化过冷由主换热器冷端抽出后节流入下塔参与精镏。

第二章部机

这里所列的是我厂制造和配套的主要部机,并对部分部机及保冷箱内的单元设备作简要说明,其它系统、机器、设备和阀门(包括单配产品)的说明请参阅各自说明书。

2.1空冷塔

作用:

把出空压机的高温气体小于105度冷却到14度,以改善分子筛纯化器的工作情况。

结构:

立式圆筒形填料塔,分上下二部分,上段进水为低温水,下段进水为常温水。

塔内设有布水器,出口处安装高效捕雾器。

使用方法:

塔的上段低温水通过布水器均匀地喷淋在填料上,顺填料空隙流下与进入塔下段的常温水混合后通过下段填料直至塔底排出。

出空压机的空气从下部进入空冷塔,逆水流而上穿过填料与冷水进行热质交换后最终在塔顶被捕雾器分离水分后出塔,进入分子筛系统。

空气与水进行传热交换的同时也进行了洗涤,使得出塔空气中杂质含量大大减少。

2.2空气纯化系统

该系统主要由两台吸咐器、2台电加热炉、消音器组成。

电加热炉一开一备。

2.1.1吸咐器

吸咐空气中的水份、二氧化碳及乙炔等碳氢化学物,使进入冷箱的空气纯净。

立式、双床层、单层简体外绝热结构,下层为活性氧化铝,上层为分子筛。

筒体上部设有人孔,供装缷分子筛用。

吸咐器内设支承栅架,以承托活性氧化铝和分子筛吸咐剂。

使用方式:

空气先通过活性氧化铝床层吸咐空气中的水份,再通过分子筛床层,吸咐空气中的二氧化碳、乙炔等碳氢化合物,净化后的空气中二氧化碳含量小于1ppm。

在再生周期中先被高温干燥气体反向再生,再被常温干燥气体冷却到常温。

分子筛吸咐器成对交替使用,一只工作时,另一只被再生。

2.1.2电加热炉

为分子筛纯化系统加热再生气体到设计温度。

为立式圆筒列管式。

2.1.3消音器

本消声器用于出塔的产品氧气、氮气、污氮放空消声之用。

以矿渣棉和超细玻璃棉作为消声材料,利用矿渣棉和超细玻璃棉的摩擦和粘滞阻力使声能变为热能而被吸收,达到消音效果。

2.3增压膨胀机系统

该系统主要由2台增压透平膨胀机,2台增压机后冷却器,2台供油装置组成。

可调喷嘴径轴流反动式增压风机制动

介质:

空气

使压缩空气膨胀产生冷量

2.4主换热器

进行多股流之间的热交换。

为多层板翅式。

相邻通道间物流通过翅片和隔板进行良好的换热。

2.5过冷器:

对低温液体进行过冷

液空和液氮在流经过冷器时被氮气和污氮气进一步冷却,使之低于饱和温度,这样使液空和液氮在节流后可以减少气化,改善上塔的精镏工况。

2.6冷凝蒸发器:

供氮气冷凝和液氧蒸发用,以维持精镏塔精镏过程的进行。

相邻通道的物流通过翅片和隔板进行良好的换热。

冷凝蒸发器一般置于上、下塔之间,下塔上升的氮气在其间被冷凝,而上塔回流的液氧在其间被蒸发。

这个过程得以进行,是因为氮气压力高,液氧压力低。

例如氮气压力为0.5547Mpa时,液化温度为95.42K,而液氧在压力为0.1533Mpa时,蒸发温度94.12k,两者温差1.3k.这样,氮气的冷凝和液氧的蒸发就可进行。

各类冷凝蒸发器都是按此原理进行的,只是冷凝和蒸发的介质不同而已。

2.7下塔与上塔:

利用混合气体中各组份的沸点不同,将其分离成所要求纯度的组份。

塔体为圆筒形,下塔内装多层筛板,筛板上设置溢流斗、有一个溢流档板,并密布小孔。

上塔内装规速填料及液体分布器。

下塔精镏过程中,液体自上往下逐一流过每块筛板,由于溢流堰的作用,使塔板上造成一定的液层高度。

当气体由下而上穿过筛板小孔与液体接触,产生了鼓泡,这样就增加了气液接触面积,使热质交换过程高效地进行。

低沸点组份逐渐蒸发,高沸点的组份逐渐液化,至塔顶就获得低沸点的纯氮,在塔底获得高沸点的富氧液空组份。

上塔在精馏过程中,气体穿过分布器沿填料盘上升,液体自上往下通过分布器均匀地分布在填料盘上,在填料表面上气、液充分接触进行高效的热质交换。

上升气体中低沸成组份(氮)含量不断提高。

高沸点组份(氧)被大量的洗條下来形成画流液,最终在塔顶得到低沸点纯氮,塔底得到高沸点的液氧。

2.8粗氩塔:

因粗氩塔太高故分成两段,即粗氩塔1与粗氩塔2。

粗氩塔为圆筒形填料塔。

塔内相邻两盘填料之间设置分布器,以利于液体在塔内均匀分布。

使用方武:

其原理-4上撕相同[顶部褥到粗气觝,底部得到离氧液体,回湔到上塔。

2.9纯氩塔:

圆筒形填料塔,结构与粗氩塔类似。

粗液氩从纯氩塔中部导入塔内,在塔内进行氩一氮二元混合物的分离,在精镏过程中,低沸点组份(氮)与高沸点组份(氩)在填料表而进行充分髙效的势质交换,由于氮的沸点与氩的沸点相差较大,且精液氩中含氮仅为1-1.5%左右,故在塔底可获得高纯度的高沸点组份液氩产品。

2.10工艺液氩泵:

离心泵

将粗氩塔2底部的粗液氩加压到-0.9Mpa(G),为粗氩塔1上部提供回流液。

第三章3.KDONAr-15000(3000Y)/20000(2500Y)/660Y型空气分离设备的起动及操作说明

为了确保本系统及全套空分设备的安全、可靠及高质量地连续运行,要求操作人员熟知整套空分设备中各个系统,各个机器与设备的性能与操作方法,熟悉整套空分设备的工艺流程图,掌握本装置的运置以规律与操作备的起动别,在保证产品纯度的前提下,尽可能地所高产品产量,以降低能耗成本。

欲实现上述目的,必须将整套空分设备中的各个系统联系起来,全盘置塔和与虎。

整套空分设备的运行操作由两部份组成:

1空分设备的试车,即成套设备联动运行前的试验、调整、吹洗等,以确保各部机、各系统及其相互间的联系正确无误:

2空分设备的起动和投入正常操作。

空分设备的试车就是空分设备安装或大修完毕后,在正式投入生产以前,对各单机部机、设备及成套空分设备进行全面的试压、检漏、调整、吹洗和低温裸冷检验等,其目的就是为了检验空分设备的安装或大修质量,检验空分设备在低温状态下的冷变形后的密封性能和补偿性能,检验设备和管道流中各可能存在的弊病和安装缺陷,以便能及时进行检修。

3.1预冷系统的使用及維护

本系统的目的就是将由空压机来的高温空气降至-16度,脱去其中的游离水后送入分子筛纯化系统。

冷却原理就是使空气与水在填料塔中充分进行热质交换后使空气温度下降,而其中的冷却水由冷水塔经WP1101A或WP1101B加压后送入空冷塔中部,冷冻水是凉水塔过来的冷却水,从水冷塔上部喷淋,与干燥的氮气和污氮气进行热质交换,再经WP1102A或WP1102B加压,并经冷水机组冷却到合适温度后送入空冷塔上部。

3.1.2空冷塔、水冷塔填料及内件的装填:

空冷塔填料及内件的装填,必须是在系统吹扫及试压合格后进行,具体装填方法详见图纸及【化工塔类设备施工及验收规范】

3.1.3系统的操作

该系统起动应先起动冷却水泵,再起动冷冻水泵。

循环水泵应在PIAS-1102与PIS-1201A或PIS-1201B压力接近时才启动,水泵循环水量应控制在270m3/h内。

待循环水泵调试趋于正常后方能起动冷冻水泵,待冷冻水泵流量应控制在50m3/h。

3.1.4工况调整

a)出空冷塔温度的调节

空气出空冷塔温度应控制在16度以下,主要应控制TIA-1104低于14.5度以及FICA-1102控制在48T/H左右,但一TIA-1104与TIA-1105之温差不超过2度。

当空气出塔温度过高,就应设法首先通过调整水量来调整空气出塔温度,适当增大进空冷塔冷却水量(但不要使阻力增大过多),当空气出吸咐器温度过高,且温差过大,就应适当增大进空冷塔低温水:

当空气出吸咐器温度过高,且温差过小,应适当减少低温水量,若通过增大冷却水量来调整低温水量不能实现,排除堵塞等原因后,就表明水冷塔制冷量不够,应开启冷水机组或增大进水冷塔流氮量。

以降低进空冷塔低温水温。

b)进空冷塔水流量的调节

进空冷塔的水流量应随加工空气量的变化而作相应的变化,对冷却水,主要通过PCV-1101阀进行调节:

而对冷冻水,主要应通过FCV-1102。

c)空气出增压机后冷却器温度的调节

进增压机后冷却器的水流量应随增压空气量的变化而作相应的变化,主要通过V1153A/B阀进行调节。

若空气出增压机后冷却器温度偏高,通过增大冷却水流量处理。

3.1.5故障处理

a)空无异常发我卡卡水冷塔换热效果降低

应检查分布器是否有堵塞或填料、换热管结垢,严重者应停车拆除后清洗、通洗。

b)冷却水、冷冻水流量异常降低

参照水泵制造厂家使用说明书,检查水泵是束有故障,检查水泵前过波器是否堵塞。

3.2纯化系统的使用及维护

3.2.1工作原理

本系统是采用变温吸附法连续分离空气中水份和二氧化碳,在常温下吸咐剂对水份、二氧化碳的吸附容量大,高温下吸附容量减小,通过周期性改变床层温度,达到连续分离空气中水份和二氧化碳的目的。

3.2.2工艺流程

本系统是由纯化器、电加热器、切换阀及仪电控等部机组成。

原料空气经预冷系统冷却到16度后,从纯化器下部导入,原料气流经床层时,其中所含水份和二氧化碳被吸咐,纯化空气从纯化器流出进入分镏。

吸咐过程持续4小时后,两只纯化器切换。

压缩空气进入另一只纯化器进行吸附。

吸附过入另一结束的纯化器逆向放压、使纯化器压力降至大气压,然后,用分镏塔排出的污氮气,经电加热器对纯化器进行再生,之后,用分镏塔出来的冷污氮气将再生结束的纯化器吹冷,以备下次切换用。

再经电加热后,对纯化器进行再生,具体操作程序如下,详见仪控时序图

正常工况操作程序

时间(min)MS1201AMS1201B

0-12吸咐逆向放压

12-90吸咐加热再生

90-216吸咐吹冷

216-240吸咐充压

3.2.3吸附剂装填

吸附剂的装填是在吸附器试压及吹扫合格后进行。

吸附剂装填选上在晴朗天气进行,装填前应尽量做好准备工作,装填时间越短越好,集中力量一只纯化器装完后再装另一只,装完后的纯化器应迅速密封,避免与大气长时间接触。

吸附剂装填时,按顺序先装活性氧化铝,之后铺上丝网,用压板压空白点,再装分子筛,铺上丝网,用压板压空牢,吸啥剂按设计量装填,使其装填紧实。

3.2.4调试

3.2.4.1切换系统调试

在仪控系统调试后并确认无误的情况下,将仪控系统与切换系统联合调试。

切换系统调试最好在吸附器装填分子筛之前进行。

调试前,检查电磁阀、气动切换阀、仪控系统的接线是否正确无误,逐个检查气动切换阀是否动作灵活及限位开关是否到位。

采用手操调整气动切换阀的开阀速度。

切换阀由全关到全开的时间调为10-20秒。

在上述工作完成后,向切换系统供仪表气,要求仪表空气压力0.4-0.6Mpa,露点-40度,切换系统空载运行48小时,检查运转与阀门切换动作是否正确,可靠灵活,随时发现问题及时解决。

停车后,逐个检查阀门是否到位,抽查V1021A/V1201B作气密性试验。

3.2.4.2试车

A.高温再生

高温再生主要技术参数:

活化气量-18600Nm3/h,活化温度250度,活化时间16h,活化后吹冷充时间4-5h。

1.试车之前,吸附剂装填后,应对纯化器进行一次高温再生。

2.纯化器高温再生时的纯化空气可作为分馏塔的加温气,高温再生结束后,可在不停车情况换到正常工况。

3.起动。

a起动前全面检查设备是否正常,阀门是否全部处于关闭状态,各切换阀门及调节阀的开闭参见再生程序。

b打开HV1203A和HV1203B对纯化器充压。

c先选择一只电加热器,分别打丌进、出口阀门,然后在吸附器再生状态下打幵V1225阀,。

d起动控制系统,压缩空气减量进入纯化器。

进入空气量不大于加工空气量的三分之二,不小于加工空气量的三分之一,床层压力控制在0.48Mpa以上,再生气压力和流量通过KFV1201A调节。

e启动电加热器

f通过调功器及各电炉前手动阀调节各电炉出口温度及流量,出电炉温度要求在〜250度。

g吸附器升压及卸压应平稳进行,经调节好以后,保持该开度时间不变。

h高温再生冷吹出吸附器温度峰值达〜180度:

较佳,而冷吹要求达常温。

它们是通过程序延时或眺转转来实现。

4.高温再生工况下,纯化器连续工作6个周期(即〜24小时)后,即可认为高温再生已完成。

此时,可将高温再生工况转换到到正常工况。

B试车

⑴起动

a起动前全面检查设备是否正常,阀门是否全部处于关闭状态,将程序设置在正常工况。

B打开V1201A/B对纯化器充压。

c依次打开V1225阀门。

D起起动控制系统,压缩空气减量进入纯化器;

起动初期进入空气量不大于加工空气量的三分之二,不小于加工空气量的三分之一,床层压力控制在0.48Mpa以上,再生气压力和流量通过V1225调节。

e通过调温器使再生气的温度达到设计参数。

f连续分析分馏塔污氮总管含水量,污氮露点达到-70度后,将污氮气送入纯化器作再生气时,同时关闭VI225阀。

C工况调整

1.本设备工况凋整的原则是确保进纯化器再生气温度和流量,再生是否彻底,以吸咐床吹冷充期排气温度来判断,保证吸咐床能“完全”再生的排气温度为高温再生时大于180度,正常工况大于100度,当吸附床吹冷充期间排气温度小于上述值时,应调高再生气出电加热器温度,以提高进纯化器再生气温度。

也可以在保证再生气温度的前提下改变FIC-1201A设定量,满足再生要求。

2.纯化空气含水量和二氧化碳达不到设计指标时,首先应检查再生气温度是否达到设计值。

如有偏差应及时纠正。

其次应检查压缩空气中是否带有游离水,压缩空气进纯化器是否温度过高。

如果上述检查一切正常,而情况续公文箱,可对纯化器进行高温再生,此时可在不停车的情况下进行。

3.2.5操作和使用

3.2.5.1正常操作

设备进入入正常运行工况后,操作人员要经常观察系统的操作压力和温度,发现异常及时解决。

操作人员要经常通过仪控系统观察各气动切换阀的动作情况,如果出现异常,再观察吸咐床及系统操作压力,如果系统工况正常稳定,说明气动切换阀限位开关故障,此时应维持正常操作。

如果系统操作压力偏离正常工况,应停机检查。

操作人员应定期打开V1219阀对压缩空气总管进行吹除,如果发现吹除水份过多,应及时检查空冷充塔出口的压缩空气是否带有大量游离水,含水量过大时,应停车检查。

V1220宜常保持一定开度。

3.2.5.2停车

A正常停车

1.正常停车宜在吸咐器次吹结束时停车,停车后另一只吸附器缷压后关闭控制系统后,关闭所有手动阀。

B故障停车

无论系统故障或系统外故障引起的紧急停车,其操作顺序如下:

关闭控制系统一电加热器。

C故障停车后的起动。

1.故障停车时间比较短,起动后污氮气量和露点满足要求,按控制系统停车后保持的工况进行,待控制系统投运后启动电加热器。

2.故障停机时间比较长,也应按控制系统停车后所保持的工况进行,起动顺序按3.2.4.2中试车进行。

。

3.2.6维修、保芥及故障排除

3.2.6.1经常检查油雾器,防止无油而损坏气动切换阀。

3.2.6.2经常检查绝热层情况,防止受温潮和脱落。

3.2.6.3气动切换阀故障

气动切换阀经长期运行后,密封性能可能下降,甚至会严重泄漏,一般情况下应停车对密封圈进行调整或更换,并对修理后的阀门做气密性试验。

气动切换阀可能由于阀瓣定位螺栓松动,使得阀瓣不到位,这种情况泄漏严重,需停机处理。

3.2.7电磁阀故障

电磁阀是容易引起故障的设备,由于电压波动,引起磁头过热过载而损坏,仪表空气不干净造成阀蕊卡死:

经过长期运行后,易损件应检查压损严重或失效,都是引起故障的原因,电磁阀故障应停车更换。

3.2.8故障排除

两个纯化器操作工况不一致,说明气动切换阀漏气,停车修理。

纯化空气中水份和二氧化碳含量波动大,而且波动的规律性不强,说明气动切换阀漏气。

纯化器操作压力突然变化,可判断为电磁阀或气动切换阀故障,先检查电磁阀有无信号,电信号有则为电磁阀或气动切换阀故障,无电信号则是控制系统故障。

在排出电磁阀故障可能后,可能是气动切换阀故障。

3.3分镏塔系统的使用和维护

3.3.1起动操作前的准备工作

分镏塔的起动操作是整个操作的关键,因为在起动操作过程中,系统中的物流、温度和压力等发生着巨大变化,能否掌握这种变化,关系到装置能否进行正常