挤压常见缺陷Word格式.docx

《挤压常见缺陷Word格式.docx》由会员分享,可在线阅读,更多相关《挤压常见缺陷Word格式.docx(6页珍藏版)》请在冰豆网上搜索。

挤压缩孔、“死区”剪烈和折叠、纵向裂纹、横向裂纹、挤压件弯曲、由拉缩引起的截面尺寸不符、残余应力大、以及粗晶环等。

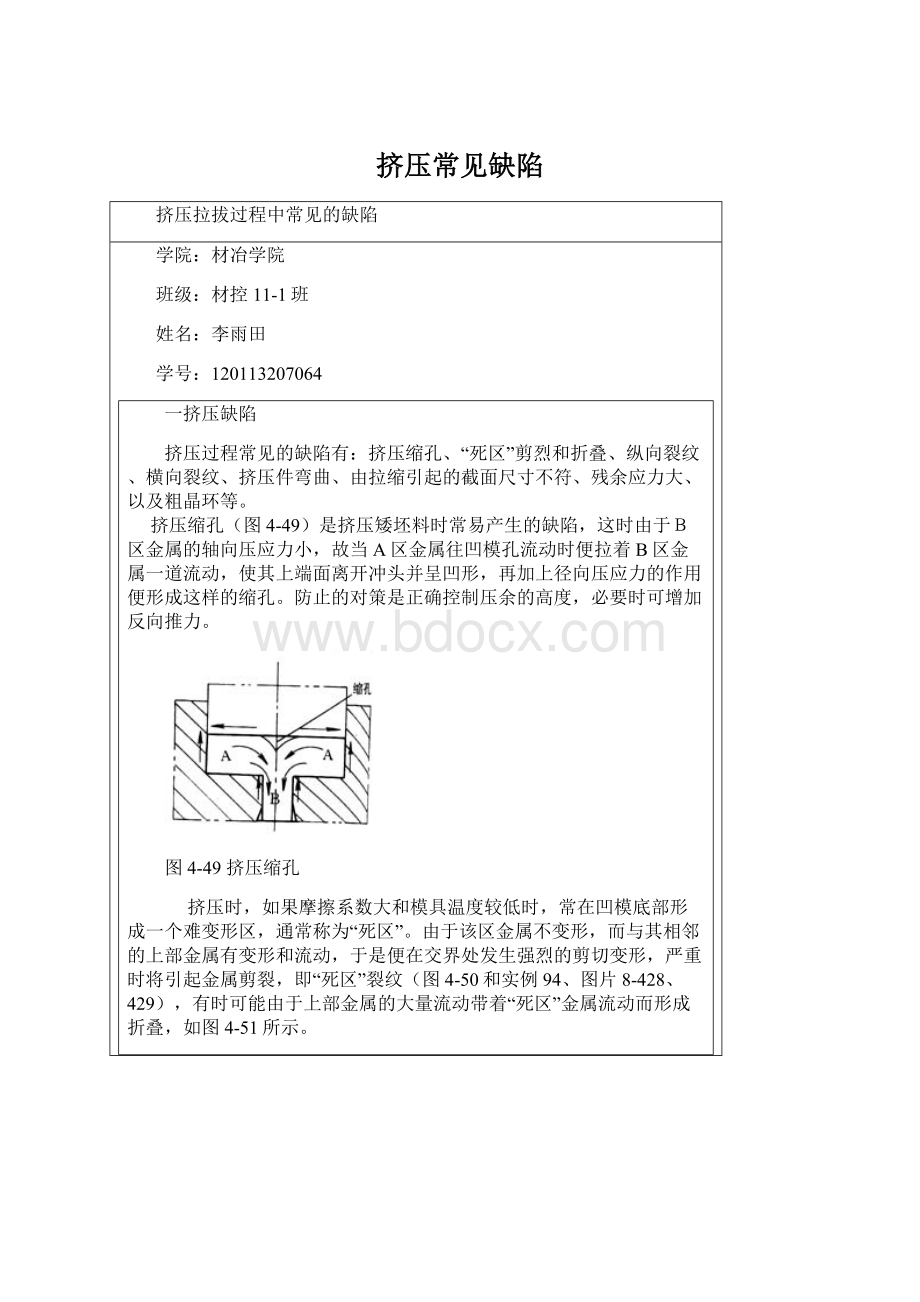

挤压缩孔(图4-49)是挤压矮坯料时常易产生的缺陷,这时由于B区金属的轴向压应力小,故当A区金属往凹模孔流动时便拉着B区金属一道流动,使其上端面离开冲头并呈凹形,再加上径向压应力的作用便形成这样的缩孔。

防止的对策是正确控制压余的高度,必要时可增加反向推力。

图4-49挤压缩孔

挤压时,如果摩擦系数大和模具温度较低时,常在凹模底部形成一个难变形区,通常称为“死区”。

由于该区金属不变形,而与其相邻的上部金属有变形和流动,于是便在交界处发生强烈的剪切变形,严重时将引起金属剪裂,即“死区”裂纹(图4-50和实例94、图片8-428、429),有时可能由于上部金属的大量流动带着“死区”金属流动而形成折叠,如图4-51所示。

图4-50“死区”附近的金属流动和受力情况

图4-51折叠的形成情况

应当指出,在与“死区”交界处产生的强烈剪切变形对挤压件的组织和性能有重要影响,有关这方面的内容我们在《锻件组织和性能控制》一书中作了介绍,这里不再重复。

防止“死区”剪裂和折叠的对策是改善润滑条件和正确控制模具和坯料的温度,还可以采用带锥角的凹模,锥角的作用在于使作用力在平行于锥面的方向有一个分力,该分力与摩擦力的方向相反(图4-52),从而有利于金属的变形和流动。

根据不同的条件可以通过计算确定一个合适的锥角,以抵消摩擦的影响。

图4-52凹模锥角改善金属流动的影响图

在挤压筒内尽管可能产生挤压缩孔和“死区”剪裂等缺陷,但变形金属处于三向受压的应力状态,能使金属内部的微小裂纹得以焊合,使杂质的危害程度大大减小,尤其当挤压比较大时,这样的应力状态对提高金属的塑性是极为有利的。

但是在挤压制品中常常产生各种裂纹(图4-53)以及挤压件的弯曲、拉缩和残余应力等。

这些缺陷的产生与筒内的不均匀变形(主要是“死区”引起的)有很大关系,但更重要的是凹模孔口部分的影响。

挤压时,变形金属在经过孔口部分时,由于摩擦的影响,表层金属流动慢,轴心部分流动快,使筒内已经形成的不均匀变形进一步加剧,内外层金属流动速度有差异,但两者又是一个整体,因此必然要有相互平衡的内力(即附加应力),外层受拉应力,内层受压应力,图4-53a所示的裂纹就是附加拉应力作用的结果。

当坯料被挤出一段长度而成为外端金属后,则更增大了附加拉应力的数值。

如果凹模孔口形状复杂,例如挤压叶片时,由于厚度不均,各处的阻力也不一样,较薄处摩擦阻力大,冷却也较快,故流动较慢,受附加拉应力作用,常易在此处产生裂纹(图4-53b),尤其挤压低塑性材料更是如此。

挤压空心件时,如果孔口部分冲头和四模间的间隙不均匀,间隙小处,由于摩擦阻力相对较大,金属温度降低也较大,金属流动较慢,受附加拉应力作用,可能产生如图4-53所示的横向裂纹。

流动快的部分由于受流动慢的部分的限制,受附加压应力。

但是其端部却是受切向拉应力的作用,因此常常产生纵向裂纹,如图4-53d所示。

图4-53挤压时的裂纹

挤压过程中,当附加拉应力足够大时将引起挤压件截面尺寸减小,当挤出部分受力不对称时,将引起挤压件弯曲。

挤压过程结束后,附加应力遗留在挤压件内,便成为残余应力。

凹模孔口部分的表面状态(如粗糙度)是否一致,润滑是否均匀,圆角是否相等,凹模工作带长度是否一致等,对金属的变形流动也都有很大影响。

总之,孔口部分的变形流动情况对挤压件的质量有着直接影响。

因此,要解决挤压件的质量问题,一方面使简内变形尽可能均匀,另一方面还应重视孔口部分的变形均匀问题,可以从下列几方面采取相应对策:

l)减小摩擦阻力。

如改善模具表面粗糙度,采用良好的润滑剂和采用包套挤压等。

例如,冷挤压材时,需将坯料进行磷化和皂化。

磷化的目的是在坯料表面形成多孔性组织,以便较好地储存润滑剂。

皂化的作用是润滑。

又如热挤压合金钢和钛合金时,除了在坯料表面涂润滑剂外,在坯料和凹模孔口间加玻璃润滑垫(图4-54)。

热挤铝合金型材时,为防止产生粗晶环等,常在坯料外面包一层纯铝。

2)在锻件图允许的范围内,在孔口处作出适当的锥角或圆角。

3)用加反向力的方法进行挤压,见图4-55。

这有助于减小内、外层变形金属的流速差和附加应力,挤压低塑性材料时宜采用。

图4-54带润滑垫的挤压

1—冲头2—坯料3—润滑垫4—凹模

图4-55带反向推力的挤压

4)采用高速挤压,因为高速变形时摩擦系数小一些。

对形状复杂的挤压件可以综合采取一些措施,在难流动的部分设法减小阻力,而在易流动的部分设法增加阻力,以使变形尽可能均匀,常用的措施是:

1)在凹模孔口处采用不同的锥角。

2)凹模孔口部分的定径带采用不同的长度(图4-56)。

3)设置一个过渡区,使金属通过凹模孔口时变形尽可能均匀些(图4-57)。

图4-56具有不同定径带长度的挤压凹模

图4-57具有过渡区挤压凹模

近年来我国开始采用冷静液挤压和热静液挤压技术。

静液挤压是压杆压于液体介质中,使介质产生超高压(可达2000~3500MPa或更高些),由于液体的传力特点使毛坯顶端的单位压力与周围的侧压力相等。

由于毛坯与挤压筒之间无摩擦力,变形较均匀,另外由于挤压过程中液体不断地从凹模和毛坯之间被挤出,即液体以薄层状态存在于凹模和毛坯之间,形成了强制润滑,因而凹模与毛坯间摩擦很小,变形便较均匀,产品质量较好。

由于变形均匀,附加拉应力小,因而可以挤压一些低塑性材料。

铝合金和一些镁合金的挤压件常常有粗晶环缺陷。

二拉拔缺陷(drawing

defects)

常见的钢丝拉拔缺陷有裂缝(裂纹)、发纹、拉裂、竹节、拉痕、划伤(刮伤、刮痕、擦伤)、飞翅(飞刺)、凹面(凹坑、凹陷、压痕)、麻点(麻面)结疤、分层、缩径、尺寸超差、线盘不规整、折叠等。

裂缝(裂纹)

:

钢丝表面出现的纵向开裂现象,根据开裂程度不同,分别称为裂缝、裂纹等。

产生原因大多为原料残存有裂缝、裂纹及夹杂物等。

拉拔时由于压缩率过大或变形不均也可能产生应力裂纹。

发纹

钢丝表面或内部存在的极细的发状裂纹。

产生原因是原料带有发纹或皮下气泡、细小夹杂物等。

拉裂:

钢丝表面出现的横向开裂现象。

产生原因是压缩率过大或拉拔速度过高,涂层或润滑条件不良,热处理制度不合理,原料化学成分局部不均,拉丝模入口锥角度太大,变形区太短等。

竹节:

钢丝沿纵向呈周期性的粗细不均现象,形状类似竹节。

产生原因是钢丝在卷筒上积线量过多,卷筒摇摆,涂层不均,润滑不良等。

拉痕:

钢丝表面出现的肉眼可见的纵向小沟,通常是通条连续的。

轻微拉痕仅使钢丝表面发亮发白。

产生原因是拉丝模破裂或加工不良光洁度差、润滑不良等。

划伤:

钢丝沿拉拔方向产生的表面纵向伤痕,随伤痕程度的不同,分别叫做刮伤、刮痕、擦伤等。

产生原因是模孔中带进金属碎屑、润滑剂不洁净、含有氧化铁皮或砂等以及拉拔过程中钢丝受到模盒、拉丝机突出部分的机械损伤。

飞翅:

与钢丝表面大致成垂直尖锐金属薄片,一般沿拉拔方向分布,有时也称为飞刺。

产生原因是拉丝模严重破裂。

凹面:

钢丝表面上的局部凹陷,由于产生原因不同,有时也叫做凹坑、凹陷、压痕等。

产生原因为原料带有凹坑,拉拔前钢丝表面未洗净残留有块状氧化铁皮,石灰涂层太厚或钢丝表面粘附有脏物等,拉拔时氧化铁皮或石灰被压入钢丝表面脱落后形成。

麻点:

钢丝表面成点状或片状分布的或密或疏的微细凹坑,较密集的针状凹点称为麻点,密集且连续分布者叫麻面。

产生原因为原料表面粗糙,压缩率小不能消除;

原料或半成品严重锈蚀;

原料或半成品过酸洗形成酸蚀麻点;

钢丝拉拔前未洗净,残留有点状氧化铁皮,拉拔后压入钢丝表面后脱落。

结疤:

钢丝表面出现氧化疤、石灰疤及呈舌头形或指甲形的金属疤的通称。

产生原因是钢丝表面残留有氧化铁皮或石灰颗粒,或原料表面带有结疤,拉拔时被嵌于钢丝表面。

结疤一般一端翘起,通常又称翘皮。

分层:

钢丝通条或局部沿纵向分裂成两层或多层的现象,也称劈裂。

产生原因是残留缩孔及非金属夹杂物严重经拉拔后形成分层;

盘条用钢锭中气泡严重,拉拔后形成分层;

拉拔时压缩率过大及变形不均等。

缩径:

拉拔时发生钢丝直径小于拉丝模孔定径带尺寸的现象。

产生原因是部分压缩率过大、润滑不良、拉拔速度过高、模孔堵塞、热处理组织不均等。

尺寸超差:

直径超出标准规定尺寸要求的范围,包括钢丝直径超正负偏差和不圆度超差。

产生原因是操作工责任心不强,换错模子、更换模子不及时或模子加工超差、钢丝缩径、钢丝不均匀变形、模子磨损不均等。

线盘不规整:

卸线后出现上翘、大小圈、波浪、缩圈或“8”字形、“元宝”形、“鸡窝”形等。

产生线盘不规整的原因是模盒位置安装不正或拉丝模在模盒中的安放位置不正,使钢丝产生不均匀变形;

拉丝卷筒严重起沟;

成品前孔和成品孔之间金属秒流量不等;

成品前卷筒赶线和倒线产生360~扭转不能被成品模消除。

折叠

:

沿纵向出现的金属重叠现象,通常是直线形或锯齿形,连续或断续出现在钢丝的局部或全长,内有氧化铁皮。

产生原因是原料存在折叠和半压丽再成品钢丝起棱。