模具加工设计Word格式文档下载.docx

《模具加工设计Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《模具加工设计Word格式文档下载.docx(25页珍藏版)》请在冰豆网上搜索。

拔模斜度(最大实体原则)。

Rib(加强筋),指定为1.2mm。

镜象。

布局:

模穴

注:

以一模二穴为多(一模2穴以上者都以偶数出现,以求平衡,加工方便)

三个中心:

进浇中心(注浇衬套)是注塑机的中心。

模具的中心:

公母模的几何中心(对称中心)。

注意:

选择一个基准角,为了提高加工精桷度,画公母模仁图时要画出基准角。

成品的中心为X、Y、Z轴的交点。

拆模部分

定義:

通俗的說:

把產品從封閉的模具型腔里打開,並能取出產品的一系列分模線。

原則:

能靠破的不插破,能大斜度插破的,不限小斜度,並且能方便加工。

名詞:

靠破:

產品從封閉的模具型腔中取出,拆模線與運動向成水平關系的面。

插破:

與靠破相對,成斜度關系。

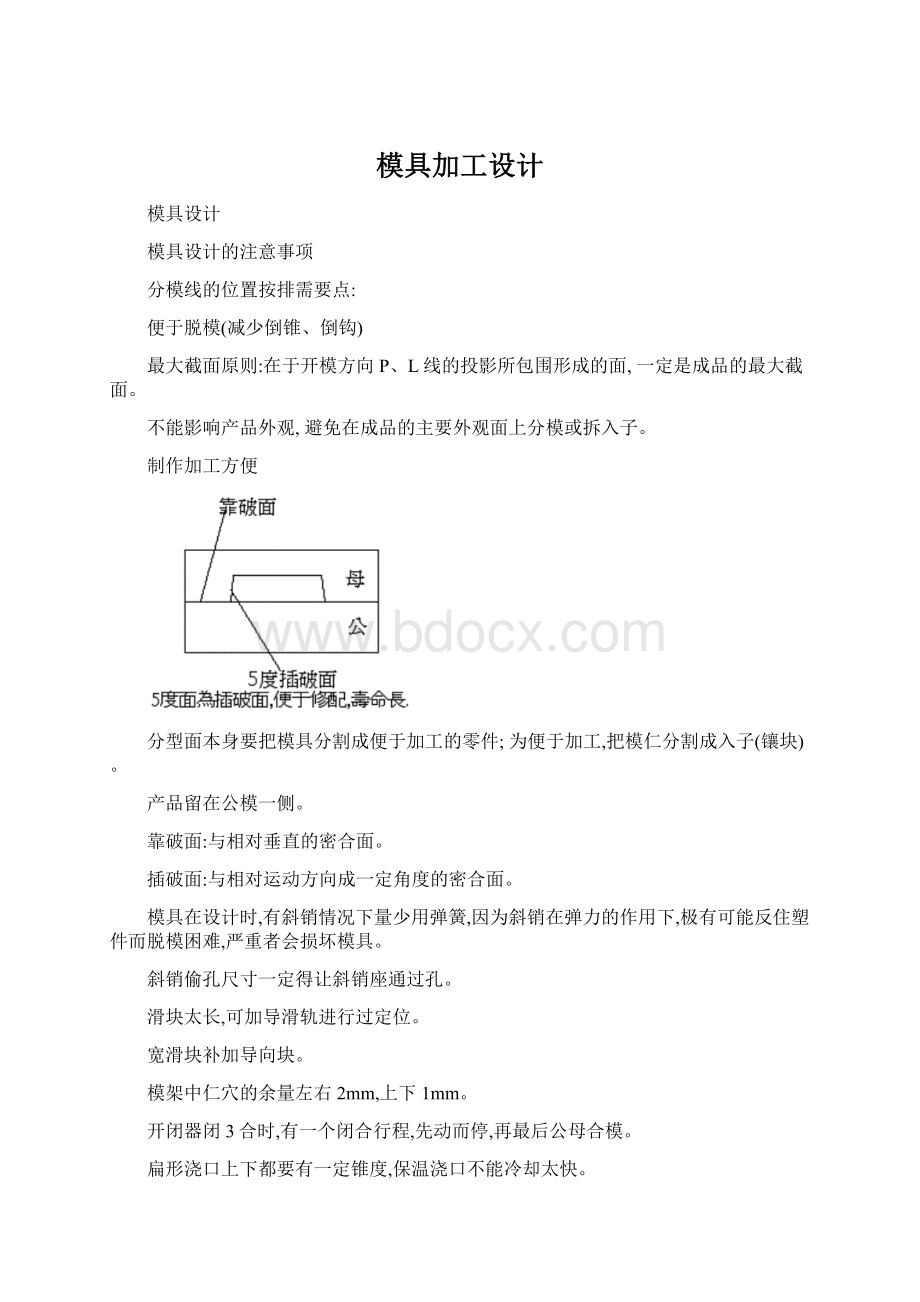

如圖:

入子:

因為模具加工需要或方便加工,而把成型部分,分為幾塊加工,或幾小塊拼入,其中除主型腔外,其余部分材料均作入子。

圓形入子可稱作型芯。

其它:

SLIKPICVICRIAPBPEP等。

典型形狀拆模

BOSS孔

A:

尺寸確定

非重要孔(未注公差尺寸)

拆法:

以小端尺寸向外斜1度或3度。

重要孔(有公差要求)

做最大尺寸,並做適當斜度。

B:

頂出方式

優先考慮用打管,其次是雙頂針。

C:

拆模

作成打管就在打管型芯上成型。

一般直接拆成型芯。

孔較淺且不在平面上,右直接在模具上成型,拆整件。

筋板

入子拆法的確定

筋較深(>

10mm)時,考慮拆入子。

優先考慮能研磨且形狀則。

優點:

加工工藝,工序可以錯開,便與安排,縮短工期。

避免放電加工。

精度差,周期長。

拋光方便。

有益于塑件成型。

塑料包風,充不足的缺陷能適當降低。

缺點:

裝配上難度。

模具強度相對降低。

溢料可能性增大。

淺筋(<

5mm)時,考慮拆整件

筋的拆模

底部有R角

拆模:

一般如右圖,保証有0.1~0.2,甚至0.5的直面,剩余部分做R角(圖紙上基本會提示清楚)。

底部有R角,中間有一段直角。

拆模:

一般如右圖,沿R角的端面拆模。

圖紙有要求,筋底部重要,可按1方法拆模。

底部是直面

沿底部單邊拆模。

加強筋,是要做拔模斜度的。

圖檔尺,寸一般是直角,拆模時,應先把筋倒斜度后,再行拆模,沿筋底部。

靠破穴

穴在模具上反應為公母仁料靠死。

形復雜,又尺寸較小時,考慮拆入子,否則直接成形。

注:

靠破位置,應在圖紙上標示清楚,以防打光將面破壞。

入子的確定

普通拆模

入子拆分,在模具不便成型,或者無法成型時使用。

面且局部復雜形狀,需要多次修配處。

(需要事先預測)

(請看附圖)附圖一、是一般產品入子的拆法,在模仁上線割,鑽鉸幾個穴,再拼裝上幾塊小入子。

附圖二、是整體入子,整個模仁有幾塊大入子拼裝而成。

(注:

加契緊裝置。

)

斜銷滑塊

產品在相對開模方向有側向孔或穴,以及倒鉤凸起等.,使產品不能開模的,都應有滑塊和斜銷成型。

影響起模部分在產品外面,一般作成滑塊,在產品內部一般做成斜銷。

(請看附圖)附圖三:

產品有側穴,做成滑塊,做成斜銷也行,但不太好加工。

附圖四:

產品內部有穴或凹入,只能用斜銷成型。

頂出、打管系統

對頂出機構的要求:

塑件留在有頂出機構的半模上,一般在公模。

塑件不能變形損壞。

頂出力應施于塑件剛被強度最大部,如筋部.、凸緣、殼體側壁,作用面盡可能大。

良好的塑件外觀(位置設在產品內部)。

結構可靠。

頂出機構。

頂針

頂出位置應設在脫模力大的地方,不宜設在產品最薄處,可增大頂出面積來改善受力。

直徑不宜過細,需要足夠剛度如不可加大,則做成台階形。

6、

頂針盡可能避免在高低面過渡的地方。

頂針布置順序:

四周、加強筋、Boss孔(套筒或兩支頂針)。

頂針長度標準件選用:

50,100,......

打管

不可與SP、KO孔相干涉。

按產品要求用

(1).當這種打管是非標準需訂做,且模仁上打管孔也無法加工,ψ7.8的鉸刀也需訂做方可。

解決方案:

可按

(2)打管改為標準,鉸刀直徑一般取整數。

跳動值為0.5mm。

如果打管的壁部太薄,也可做成台階狀。

此時需保証頂出行程。

打管外側不做倒角(加工困難,易損失角),一般boss孔外側倒角做在入子上,內側倒角做在打管上。

彈簧長度:

壓縮比=(頂出行程+預壓量)/L

頂針布置

在產品圖上,首先在四邊打頂針,然后在肋板兩邊打。

如肋深,則最好拆入子,在邊上打肩銷,寬度在1.2mm以上。

在大平面上不用小頂針。

Boss處用頂出套筒,如不,則必須在其附近打兩枝頂針。

頂出套筒尺寸確認,套筒厚度要有1mm以上內外徑尺寸抓整數。

頂針應在產品強度最大處布置,效果最好,不易頂白。

頂針不可布置在滑塊下面,必須時要加早回機構配合。

頂針盡量減少不同規格,最好采用一種頂針,便于加工。

模仁部分

一般模仁上的最低面(較大的面)到面高度取30mm以上。

在確定模仁時,盡量使產品的基準中心重合,若不能重合,則偏移量必須取整數。

入子固定時,其固定部分長度為成型部分長度的2/3左右(模仁厚度相應增減)。

型芯孔盡量選用有標準刀具的類型,如:

直徑12mm以下的刀具每格0.5為一種,直徑12mm以上的問倉庫。

仁子尺寸:

母仁厚度:

產品最高點加20mm

公仁厚度:

產品最高點加25mm(小型模具)

模仁穴邊緣到模板邊的最小距離為45mm

母模板厚=模仁厚+(25~40mm)

公模板厚=模仁厚+(35~60mm)。

仁子的大小一般不大于頂出板范圍,防頂針無法布置。

仁子的邊緣尺寸為產品的邊緣尺寸加上35~45mm(單邊)。

7、

入子滑塊T型固鉤。

Boss孔及加工強盤偷肉一般不超過肉厚的1/3。

冷卻系統

水孔

三種規格(依小到大):

PT1/8(打φ8水孔,也可打φ6水孔)。

PT1/4(打φ11.5水孔,也可打φ11.5以下的水孔)。

PT3/8(一般不常用)。

1/4、1/8、3/8是指螺紋(英制管螺紋,帶錐度,故密封性良好,普通eg.M8密封性差)。

注意:

水也要求打φ4以上,才有冷卻作用。

要求同一個回路和水路截面相等。

水管必須是一個回路,避免死水。

特例:

隔水板(相當于流入、流出兩道水管)用于模仁比較高、比較厚或入子較多處,要求同一水路截面相等。

則3.14(π)*R2*2=3.14*r2

得出r=√2R

一般考慮鑽頭及隔水板的尺寸,要求r往上取大且為整數,與鑽頭相配。

水孔布置

最佳冷卻范圍為水也中心到成品表面為25mm~30mm,小模具可以適當縮小,以節約模仁材料。

一般模具兩水孔間距為50mm~70mm,大模具兩水孔間路可以達到70mm~90(100)mm。

三、設計原則

冷卻通道布置應合理

當肉厚均勻時,冷卻通道與型腔表面距離最好相等,肉厚不均時,在肉厚處加強冷卻。

塑件熔體在充填型腔過程中,一般在澆口附近溫度較高,應加強冷卻。

為此,冷卻水應從澆口附近流向他方。

冷卻水道應避免靠近可能產生熔接痕的部位。

冷卻回路結構應便于加工各清理,其孔徑一般為8~12mm。

直通水孔簡單方便,兩端頭部做偷孔,但偷孔長度不可大于70mm。

冷卻水道應盡量多,截面尺寸應盡量的大。

澆口處應加強冷卻。

冷卻水道(出入口)溫差應盡量小。

冷卻水道應沿著塑料收縮方向設置。

冷卻水道至型腔表面距離應盡量的大。

水孔布置最易出現干涉,要求水孔密封性好,模具不漏水。

干涉:

螺絲(鎖模仁螺絲及吊模螺絲),回位銷孔。

入子干涉(特別注意模具圖紙設變加入子時,則要考慮是否與水也干涉)。

一般側面不易加密封圈,故要求水管直接口進水。

水孔可以打在模仁,也可以打在本體板上。

打在本板上注意不要與回位銷干涉且減少死水溝。

五、成形部分一般要求冷卻,故有時考慮滑打水孔。

六、注意事項:

水孔不可與頂針、入子等干涉。

水孔中心距成形面取25mm(可稍大,以減少成本)。

直通式水孔接頭偷孔(一般用于)大小:

PT1/8時D=14mmPT和1/4時D=16mm

直接式水管接頭用于距模板邊緣小于70mm以內的模具,大于100mm則采用必封圖從模仁底面接通。

公,母模水管接頭大小取統一值,但水管大小可以不相等。

盡量減小模具中有死水的地方。

斜銷設計

一、基本計算

抽芯距离(行程):

S=倒勾+(2---4)mm余量

斜度a:

tga=S/HH:

頂出行程

a要取整且一般3≦a≦8∘

二、分模線設計

基本分模(如圖2.1圖2.2)

R角處理(如圖2.3)

3.干涉一:

行程空間不足(如2.4),

解決方案:

(1)成品切肉或移位;

(建議客戶)如圖2.5

(2)將斜銷厚度取小;

(保証強度)

(3)改變抽芯的方向.(行程加長)如圖2.6

4.干涉二:

沿抽芯方向,成品有下降弧度

(1)成品切肉;

(建議客戶)如圖2.7

(2)斜銷座底部做斜度b,使斜銷延時頂出.如圖2.8

要求:

b≧a∘,c≧b∘,

5.模角≧2因斜銷抽芯力較小,脫模困難∘

三、斜銷与公模仁配合

基本配合(如圖3.1).公模仁線割斜孔

模仁拆入子(如圖3.2).

當公模仁太厚(如>

150mm)則線割加工精度(絲彎曲)降低,加工時間長,

及穿絲孔難鑽,應考慮拆入子.

增加導向

當斜銷較寬或模仁(導向)斜面太短,頂出時斜銷會向成品側頃斜,使設

計行程變短,脫模困難.應增加導向.形式有:

側(單)面加T形鉤;

背部加鉤或燕尾槽;

四、公模板偷孔

要點;

(1)优先打圓孔,其次方孔,然后异

形穴;

(2)KP偷孔大小與位置用雙截面

法檢查(如圖4.1);

(3)偷孔在組立平面圖上必須畫出,

以檢查与O形環,水管,頂針,螺絲

等是否干涉.

(4)偷孔位置及尺寸优先取整.

五、斜銷与頂出板聯接

聯接一:

斜銷与斜銷座用T形鉤聯接(如圖5.1).斜銷厚度太小時,作單面鉤;

公模板底部需加耐磨板;

(如圖5.3)

調整較困難,可在斜銷座底部預留1~2mm供裝配時調整.

聯接二:

斜銷裝圓銷與斜銷座聯接,其餘同前(如圖5.3).

聯接三:

斜銷座加長,斜銷縮短(增強剛度)公模不需加耐磨板

聯接四:

用帶卡鉤圓銷作為斜銷座(如圖5.4).

兩斜銷相對產生干涉則將KP切短,用銷聯接

備料考慮單個備料和整儲備料(所有斜銷備在一起),KP材質DH2F

斜销部分

一、产品上有侧凸起,倒沟模具勾进产品中(即凸起里边孔、槽等)

外边凸起或孔用滑块。

里边的凸起或槽用斜销,如空间不够,用内滑块。

二、斜销组成(动配合):

(1)、斜销本体

(2)、斜销机构

(3)、斜销耐磨板

斜销座的固定:

三、销设计(内侧抽芯)材料:

DHIF

S(行程)=成型长度+(2-3)mm

H(顶出行程)满足顶出

斜度计算:

tgα=S/H(α≦15度)

四、KP上的耐磨板取12或15,材料DHA1耐磨性好。

五、成型面,配合台阶要准确无误,总长要特别担示。

六、斜销与模仁配合的垂直面大于10(尽量取整数)。

七、斜销设计要点:

先把有影响斜销的零件(各模板)顶出行程确定后,再画斜销可减少浪费时间。

八、斜销厚度优先取偶数,有利于分中。

九、注意脱模斜度。

十、斜销偷孔,注意检查其是否与斜销发生干涉,主要是长宽不一样的斜销。

澆注系統

流道是連接注射機噴嘴開口與模具腔的通道。

其組成為:

主流道

分流道

澆口

冷料穴(保証把所有冷料都收集起來,一般長度取10~15mm)。

3、

澆口。

(一)、做成如圖所示:

剪切速度

會產生剪切熱,提高液體溫度,增加流動性。

容易冷卻固化,封死流道,防止回流.

(二)、澆口類型:

直接澆口(DirectGate):

從豎澆口直接流入成形品,注射壓力損失小,易成形,可應用于所有樹脂,用于大而深的成形品。

但用于PE、PP(流動性好),會產生彎曲、翹曲。

側機澆口(標準澆口)

(Sidegate)L=0.8~1H=0.8~2

优點:

成形容易,表面光澤改善,澆口流痕少。

缺點:

注射壓力增高。

扇形澆口(Fangate):

廣泛用于平板的成形。

針點澆口(Pinpointgate)

于澆道中以小點連接母模,澆口痕小,自動切除。

孔徑小:

、摩擦熱愈大,可以降低粘度,但壓力損失大,孔徑以0.8~1.0mm為標準。

潛伏式澆口(Submarinegate)。

潛伏式澆口應盡量取角度α為45度。

利于頂出,澆口直徑大小取(φ0.8~φ1.5mm)。

圓板狀澆口(Discgate)。

圓環狀澆口(Ringgate)。

管狀成形品,用此種澆口,可得無熔痕的成形品。

(三)、澆口尺寸計算:

大水口:

厚H=N*T

寬W=N*√a/25~30

長L1=0.5~0.75mm

L2=H+W/2

PE、PSN=0.6

PA、PP、PCN=0.7

NYLONN=0.8

PVCN=0.9

普通澆注系統的主澆道

主澆道一般位于模具中心線上,與注射機噴嘴軸線相重合。

在臥、立式注射機中,主澆道軸線應垂直于分型面,錐角2度~6度。

小端直D>

d+(0.5~1mm)d為注機噴孔直徑。

長度l<

60mm。

主大端與分流首機接部分用圓弧過渡,r=1~3mm。

主澆道襯套固定于定模板內。

其硬度低于注機噴嘴硬度。

分流道要求.:

從主澆道來的熔融塑料能均衡地以最短流和到過各澆口,並同時充滿各型腔。

分澆道一般只設在動模或定模一邊。

在考慮型腔志分流道布置時,最好使型腔和分澆道在分型上的總投影面積的幾何中心各鎖模力的中心重合。

5.

分澆道內壁的表面粗糙度Ra取1.6μm,分澆道外層流較內層料流的流速低,容易冷卻面形成保溫層。

常見爭流道截面形狀。

變h取3.5,4,(4.5),5,(6),6.5,7.8。

括號尺寸不推荐采用。

澆口位置選擇原則:

澆口設置在正對型腔壁或粗大型芯的方位,改變流向,將低流速,平穩地充滿型控,可避免體被裂現象,消除件上熔接痕。

澆口位置開設在塑件截面最厚處,得于熔體填充及補料。

澆口位置應使熔體流和最短,流向變化最小,能量失最小。

澆口位置應有利于型腔內气體排出。

澆口位置應開設在塑件最厚處,不在承受彎曲或沖擊載荷的部位設置澆口。

澆口位置的選擇應注意塑件的外觀質量。

應有利于型腔中气體的排除。

避免塑件產生熔接痕,其產生原因如下:

(1)、澆口數量多。

(2)、澆口位置選擇不當。

(3)、模具設計時在熔接處的外側開設溢料槽,使料流前面的冷料進入溢料槽。

防止料流準型芯或嵌件擠壓變形。

澆品位置應盡量避免由于高分子定向作用造成不得影響,利用其有利影響。

澆口設計的注意點:

1.

當產品較大時,如圖采用小點進澆則必須其澆道在本體上部S2要加大,而小點處則要盡量小,取X1為1.5~2mm,3mm以上時,可能拉不斷。

這樣有利放保壓、防料冷,提高射速,如x1小,可在試模時調整。

小型模具一般用環形注道抓銷。

3.

牛角澆口,形狀如圖,

一般用于二板模,做成兩塊入子拼合。

可在產品底面進澆。

(其頂出銷頭部做成錐形,有利于頂出)。

三板模進澆點采用而不用

分流道

分流道端部冷料穴的長度取流道直徑(最寬)外的1.5~2倍范圍內。

分流道直徑的取什在12~4mm之間最佳,超過12mm使料難冷,效率低,低于4mm時易冷卻,使部品沖不足。

澆道流程應盡量等距離,同時進澆,熔接好,產品密度均勻。

8.

塑料在流道中盡量減小速度損失,因此轉角處不可做小于直角的轉折。

上下佬切線,不要只做下面。

注意此處尺寸,且做R角,不要做直角下來。

13.

潛伏式澆口

9、

注道襯套

錐度一般為3度~4度。

以后要根据模具的變動可加在為6度~8度。

1.彈簧選用

一、作用和類型:

緩沖,減震,貯存能量.

模具中的彈簧作用:

(1)自動复位:

裝在回位銷RP上.

(2)定位:

用于滑塊內,与定位銷一起使用.

模具中常用壓縮彈簧,且截面為扁形.

二、分類:

<

按負荷來分>

區分類別

顏色

形狀號

壓縮比

最大壓縮比

使用壽命(30万次)

使用壽命(50万次)

輕小負荷

淺深

大小

50%

45%

58%

輕負荷

紅色

40%

36%

48%

中負荷

藍色

32%

28.8%

38%

重負荷

綠色、茶色

24%

21.6%

28%

极重負荷

咖啡色

20%

18%

備注

(1)定數=壓力/壓縮比(kgfhnm)

(2)壓縮比=壓縮量/自由長

(3)a/b:

ab

(4)塑料模具常用輕負荷和中負荷,优先使用中負荷.

三、選用條件:

使用极限:

由模具壽命、行程确定彈簧的負荷類型.

2.彈簧的內孔徑ΦD比安裝銷的直徑大.

3.彈簧的外徑Φd比安裝孔小單邊1mm.

4.自由長度計算:

由行程預壓量和壓縮比來計算.

5.彈簧規格、長度优先使用規格品.

四、自由長度計算:

自動复位(即回位銷彈簧)

L自由=(S+預壓量)/壓縮比

其中

(1)S:

頂出行程S>

成品高度+<

15~20>

(2)預壓量取5~10mm,根据回位時的阻力确定,阻力小則預壓小.

(3)L自由長度須向上取規格長度.

備注:

(1)裝配圖中彈簧為預壓狀態.(參見圖1)L=L自由長度預壓量

(2)須校核強度:

h≧1.5d(參見圖1)

2.定位:

(滑塊彈簧)

L自由=(S+預壓量)/壓縮比

其中:

(1)S:

滑塊抽芯距

(2)預壓量:

通過計算确定滑塊預壓量=壓力/定數‧系數天測滑塊壓力為滑塊自重

(3)L自由長度須再上取規格長度

備注

(1)彈簧在滑塊中裝配為壓縮(工作)狀態(附圖2)L=L自由長度-預壓量-抽芯距

五、安裝定位

回位銷裝彈簧,不存在安裝定位問題.

滑塊中彈簧應防止失穩.

彈簧偷孔不易太大

滑塊抽芯距較大,加裝導向銷(如圖3)

滑塊抽芯距較大,又不便加裝導向銷,可用外裝式彈簧定位,(如圖4)

六、規格長度系列:

參考>

外徑

自由長度人

Φ30

25、30、35、40、45、50、55、60、65、70、75、80、90、100、125、150、175

Φ35

40、45、50、55、60、65、70、75、80、90、100、125、150、175、200

Φ40

50、60、70、80、90、100、125、150、175、200、250

Φ50

60、70、80、90、100、125、150、175、200、250、320

Φ60

70、80、90、100、125、150、175、200、250、300