辊式磨工艺选型计算2Word文档格式.docx

《辊式磨工艺选型计算2Word文档格式.docx》由会员分享,可在线阅读,更多相关《辊式磨工艺选型计算2Word文档格式.docx(54页珍藏版)》请在冰豆网上搜索。

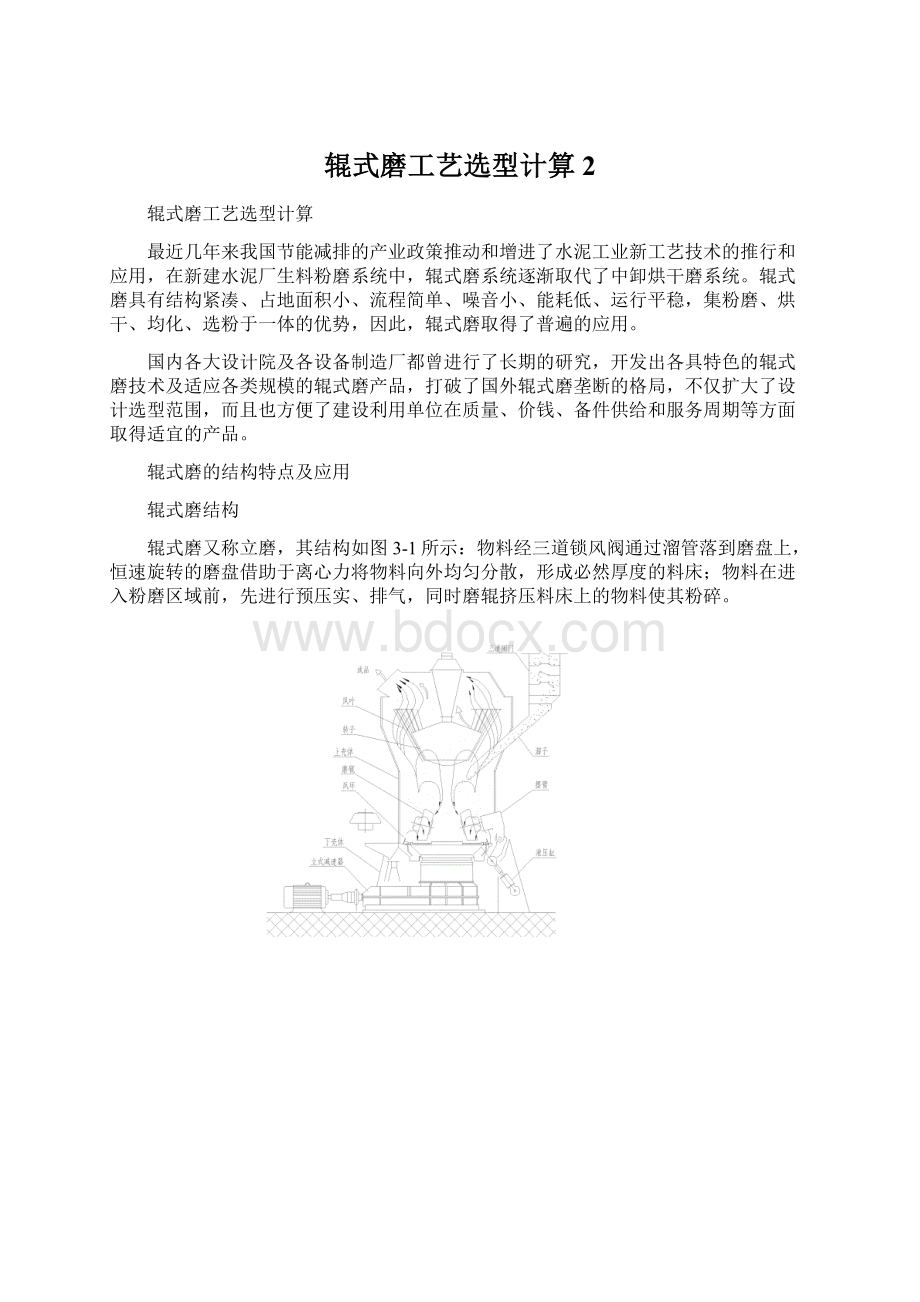

图例

磨辊形式

圆锥形

轮胎形

多边形

磨辊与水平倾角

(夹角α=15°

)

(夹角α=90°

(夹角α=12°

磨辊数及

加压方式

两辊(弹簧)

2~4辊(液压)

三辊(液压)

同时施压

分别施压

两对窄辊

三辊(鼓形)

统一施压

四辊,可同时或分别施压

两辊或四辊

双辊分别施压

磨盘形式

水平盘,扇形衬板

曲面盘,分片衬板

水平盘,段节衬板

双弧形盘

沟槽型盘

水平盘

槽弧形盘

磨机检修

磨辊外翻

磨外检修

大型磨辊

外翻检修

磨辊不外翻

磨内检修

不可外翻

边门抽出检修

磨辊可翻出

磨机启动

无辅传,液压抬磨

有辅传,磨辊不能抬

液压抬辊

有辅传

有辅传,抬辊、空载启动

空载启动加压为液压-平动联控

加压为液压-水平联动

轴承密封

风机

无

其它特征

操作稳定

适应性强

粉磨区断面大,阻力小,允许最大通风量,磨辊可翻转用。

喷嘴可以调节,气流佳,圆拱形磨,防止积灰。

磨内充气需要量少,喷嘴风速小,阻力小。

动、静态组合式选粉机,电动控制运行显示。

可空载启动,磨内通风环调节灵活

辊盘间有限位布置,辊式磨可翻面使用,方便调控,磨耗小。

制造商

德国:

莱歇

美国:

福乐

日本:

神钢

日本神钢

非凡

爱立新、查莫尔斯

丹麦:

史密斯

伯力休斯

中国沈阳重型机械有限责任公司

天津院仕名粉磨技术设备有限公司

合肥院中亚建材设备有限责任公司

辊式磨物料循环方式

按照物料流向分为风扫式和外循环式。

所谓风扫式也就是物料进磨后,在高速风的作用下,一部份由磨盘溢出的物料被反吹回磨盘,不准物料掉落至磨盘外,严格控制磨内循环量及料床厚度,传热效率高。

但由于高风速吹扫,系统阻力增加,电耗较高。

为降低电耗,物料除由分离器选出外,还有30~50%的物料通过风环落入到磨盘外,由提升机送到磨机顶部与新料一路进入磨机再粉磨,该系统称为外部循环式系统,国内新设计的粉磨系统大多采用外部循环系统。

当物料易磨性不同很大或是硬质物料难以粉磨时,宜采用外部循环式系统;

物料易粉磨且水分高时也可采用风扫式系统,外循环系统的长处是降低风环风速,节约电耗。

一般风扫式风速为60~90m/s,下落的物料粒径为15~100mm,而部额外循环式风速为25~38m/s,下落粒径为2~8mm。

因为辊式磨系统是负压操作,所以必需保证设备及管路密闭、不漏风,不然电耗增大。

一般磨体漏风应<5%,系统漏风应<10%。

辊式磨工艺流程

辊式磨流程有三风机系统(如图3-2)和双风机系统(如图3-3)。

图3-2三风机系统

1.三风机系统方案(图3-2)

出磨气体经旋风筒搜集90%以上的成品后,由循环风机送进窑尾袋收尘器净化,而且部份进行循环。

其长处是:

磨机用风容易保证,磨机开、停时废气处置操作简单,收尘器入口粉尘

浓度低,收尘风量小,旁路阀门

操作灵活;

缺点是:

流程复杂,系统阻力增加,在长期利用进程中,旋风筒及循环风机磨损严重,系统漏风增大,产量随之降低,保护工作量增加,循环风机叶轮耐磨寿命不超过一年,磨损后工作状态不平衡,噪声增大,且系统工艺参数难以最佳化。

随着高效收尘技术的产生,高浓度气箱式脉冲收尘器已能处置高达1000g/m3的含尘浓度,故可取消中间环节,减少占地面积及基建费用。

2.双风机系统方案(图3-3)

图3-3双风机系统

该系统不设中间旋风筒,出磨气体直接进入窑尾袋收尘器净化,窑尾废气全数进入辊式磨,停磨时由旁路进入窑尾袋收尘器。

该系统主要长处是:

简化工艺流程,系统阻力小,电

耗低,投资小;

收尘器处置废气含尘浓度高,排风机工作状况在磨机停、开时转变大,旁路阀门控制不便。

表3-35000t/d生产线辊式磨系统比较

系统

三风机

双风机

操作

窑磨联合

单窑

水分(%)

—

2号风机

风量(m3/h)

580000

风压(kPa)

-

功率(kW)

2038

3号风机

533400

559400

598500

657400

197

206

221

2187

2号+3号风机

2235

2244

辊式磨一般计算

粉磨能力

辊式磨生产能力与单位时间内辊压的物料量、压力、辊的数量、辊宽、料层厚度、磨盘转速、物料的易磨性及物料细度有关,一般与磨盘直径D的次方成正比。

1.按磨盘直径计算:

(3-1)式中:

G1—辊式磨的粉磨能力,t/h;

D—磨盘直径,m;

K—系数,与磨机形式、压力有关,见表3-4。

表3-4辊式磨的K值

辊式磨形式

D取值

K

LM

磨盘碾磨区外径

MPS

磨盘碾磨区内径

料层厚度不能无穷增加,不然,粉磨效率将降低。

对于大型辊式磨,料层h等于常数,故大型磨机粉磨能力为直径D的次方,即:

(3-2)2.按粉磨功率计算:

(3-3)式中:

N0—辊式磨需用功率,kW;

E0—辊式磨物料单位功耗,kWh/t,见表3-5。

表3-5辊式磨生料单位功耗E0值(测定值)

工厂名称

物料品种

非凡—沈重磨(kWh/t)

哈尔滨

石灰石、黏土、铁粉

~

抚顺

石灰石、熔渣

巢湖

琉璃河

石灰石、砂岩、铁粉、粉煤灰

滇西

浩良河

昌江

8

太原

高炉矿渣

在计算辊式磨产量时,若是缺少辊式磨原料实验数据,可用球磨实验数据进行换算,换算如下:

①球磨机单位功耗:

(3-4)

式中:

Wi—邦德功指数,kWh/t;

P—产品80%通过的筛孔粒径,μm;

F—入磨物料80%通过的筛孔粒径,μm;

—短吨与公吨换算系数,1短吨=(公)吨;

—湿磨与干磨的换算系数。

②换算公式:

(3-5)

Pab—辊式磨法单位功耗,kWh/t;

P球磨—球磨法单位功耗,kWh/t,见表3-6。

表3-6球磨机的单位功耗(邦德功指数)

物料品种

Wi(kWh/t)

史密斯磨(kwh/t)

冀东

石灰石、黏土

宁国

枝城

广西

石灰石、砂页岩

吴江

顺昌

华新

石灰石、江砂

大连

9

鲁南

石灰石、黏土、铁矿石

10

江西

11

石灰石、黄土

12

13

济南

14

启新

③辊式磨实验磨产量:

(3-6)

mFT—实验辊式磨产量,t/h;

Pab—辊式磨单位功耗,kWh/t。

求出实验磨产量后,据此可选出辊式磨的规格。

由于辊式磨产量会因细度不同而引发产量转变,故还需乘以K1修正系数。

当物料=12%时,K1=;

每转变1%时,K1转变2%。

若求辊式磨最大生产能力时用配用功率计算,即:

(3-7)

3.辊式磨烘干能力

辊式磨对物料同时进行烘干兼粉磨作用,因此,除粉磨能力外,还应考虑烘干能力。

欲烘干含必然水分的物料,就需要必然的热风量,辊式磨烘干能力正比于盘径D的次方,对于大型磨正比于盘径D的次方。

(3-8)

Gd—辊式磨烘干能力,t/h;

Kd—系数,与物料水分、热风量、热风温度有关;

TRM辊式磨Kd=。

当易磨性MF=,水分为6%,D>时,烘干能力低于粉磨能力;

MF=,水分为8%,D>时,烘干能力高于粉磨能力。

当需用R80μm筛孔筛余时,可用R90μm进行换算,换算关系见表3-7。

表3-7TMF值与单位电耗Rie关系(kWh/t)

产品细度R90μm(%)

16

注:

R90μm筛余与R80μm筛余的换算关系如下

R90=100×

e-(90/80)^n·

ln(100/a)

n=~;

a=R80μm的筛余。

TMF值

辊式磨功率

1.辊式磨需要功率

(3-9)

N0—辊式磨需要功率,kW;

i—磨辊个数;

P2—每一个辊的投影压力,kN/m2;

α—啮入角,以6°

计算;

K—系数。

公式(3-9)表明磨机的需用功率和磨盘直径的次方成正比,与操作压力P2成正比。

2.辊式磨配用功率

磨机配用电机时,应有必要的备用系数,所以磨机的配用功率为:

(3-10)

N—辊式磨配用功率,kW;

K1—磨机动力系数;

K2—备用系数,K2=~。

磨机配用功率可以简化为表3-8:

(3-11)

表3-8不同辊式磨功率K值

磨机型式

LM磨

Atox磨

MPS磨

RM磨

配用功率N(kW)

,

D<51,

D>54,

表3-9不同辊式磨配用功率表

配用功率(kW)

配用功率(kW)

28:

40

1180

2250

500

30

1000

36

1120

30:

1400

2450

630

1200

41

1500

32:

1600

2650

735

35

1450

46

1865

34:

1850

2900

900

1750

51

2228

36:

2120

3150

1100

2050

54

3270

38:

3450

1250

2400

59

4200

40:

2800

3600

45

2750

43:

3200

3750

45:

4150

50

3550

48:

4400

4500

50:

5000

4850

2700

5300

3250

辊式磨的压力

辊式磨是通过对物料施以高压而将其粉碎,压力增加,成品粒度变小,但压力达到必然值时,成品粒度再也不转变。

通过调节液压系统的油压,即可改变磨辊向磨盘上施加的压力。

压力范围在250~1500kN之间,一般控制在1000kN。

磨辊投影面压力:

(3-12a)

(3-12b)

F—每一个磨辊所受压力,kN;

B—磨辊宽度,m;

Dr—磨辊平均值径,m;

K4—常数,800~1200kg/cm,难磨取高值,易磨取低值。

辊式磨的转速

辊式磨属于中速磨,其速度与辊数量、盘径、料层厚度等有关,不同形式的辊式磨因设计参数不同,盘速各异。

辊式磨盘速与磨盘直径的-次方成正比,故盘速为:

(3-13)

n—磨盘转速,r/min;

K—系数,见表3-10。

表3-10K系数

辊式磨系数

HRM磨

50~60

常常利用辊式磨的磨盘转速见表3-11。

表3-11磨盘转速

形式

转速(r/min)

n计算

n实际

辊式磨的风量

辊式磨为烘干兼粉磨设备,需通入大量热风以知足物料烘干目的,烘干用的热风量与磨机的产量成正比,可通过热平衡计算求得。

当辊式磨的物料循环方式为风扫式时,必需控制好两个关键的风速:

一个是风环处喷嘴风速(60~90m/s),另一个是磨体截面风速,也称风扫风速(6~10m/s)。

风环处环风作用是将磨盘溢流出的物料反吹回磨内再次粉磨,不让物料颗粒掉落出来,风扫风的作用是将磨内物料提升至分离器内进行分选。

为了降低电耗,可降低风环处环风风速,使部份物料穿过风环落入机外,与新料一路进入辊式磨内粉磨,此时外循环喷口的风速降低为25~38m/s,实际物料外循环量,一般为新喂料量的50~100%。

一般出磨粉尘浓度为650~700g/m3,当磨内通风量降低15~25%时,出磨粉尘浓度高达850~900g/m3,辊式磨含尘浓度及截面风速见表3-12。

1.通风量:

(3-14)

Q=3600·

ν·

S(3-15)

Q=(G/400~600)×

103(3-16)

Q—辊式磨通风量,m3/h,不同形式磨机风量见表3-13;

C—料气比,kg/m3,生料C=~m3;

ν—磨体截面风速(6~10m/s)或磨盘风速(6~12m/s);

S—磨体截面积或磨盘面积,m2;

G—辊式磨产量,kg/h。

2.烘干用风量:

(3-17)

Qa—烘干风量,m3/h;

G—辊式磨产量,kg/h;

Kf—循环风降低率,小数表示,风扫式:

Kf=;

半风扫式:

Kf=~。

表3-12辊式磨出口含尘浓度及截面风速

辊式磨规格

产量(t/h)

风量

(g/m3)

含尘浓度(g/m3)

截面风速(m/s)

备注

190

370000

514

生料

520000

粉磨腔风速

Atox50

351

593114

592

174

302965

575

MPS3450

350~500

ZGM95

63943

541

电厂用煤

TRM25

80

127000

1.上述风量指辊式磨出口处的工况风量,其中包括烘干用热风、循环风、磨机漏风和密封用风;

2.热平衡计算时应考虑磨机的漏风系数15~35%(以出磨风量为基准),入口磨取低值,国产磨取高值。

表3-13不同形式磨机风量表

型号规格

28:

30:

32:

36:

38:

40:

43:

50:

设计能力

t/h

155

182

214

285

325

374

423

550

磨内风量

Nm3/h

180048

211520

248115

330820

354241

435482

494034

702627

100℃时

m3/h

246000

289000

339000

452000

484000

595000

675000

960000

单位风量

Nm3/kg

假想风速

Nm/s

Atox

125

150

185

220

260

300

340

390

162000

198000

234000

288000

342000

396000

450000

522000

221340

270527

319714

393494

467274

541055

614835

713208

75

90

180

415

70200

91800

104400

179316

215449

486833

95914

125426

142642

245000

294368

665160

磨内料层厚度

适当的料层厚度是辊式磨稳定运行的必要条件,料层薄,粉磨效率低,并引发磨机振动,料层过厚,造成饱磨,料层厚度一般控制在60~120mm。

通常料层厚度与辊径Dr有关,即:

h=×

103(3-18)

h=×

103±

20(3-19)

h—料层厚度,mm;

Dr—磨辊直径,m。

辊式磨选型

按照物料实验的磨机产量及单位功耗别离计算需要的辊式磨规格。

条件:

日产熟料2500吨,料耗kg熟料,磨机运转率90%,实验磨盘直径DST=320mm。

实验磨产量:

mFT=h;

实验磨功耗:

WMT=t。

1.规格肯定

要求产量:

磨盘直径:

选用沈重磨MLS3626。

以盘径3600mm核算该辊式磨的产量为:

2.功率肯定

磨机需用功率为:

考虑实验物料与实际物料的不同,功耗加10%的系数。

N0=×

×

=

实际配用功率:

考虑到20%的丰裕。

N=K·

N0

=×

=kW

查沈重辊式磨配套电机功率为1900kW,符合要求。

辊式磨热平衡计算

计算公式

表3-14辊式磨热平衡收入热量计算公式

计算项目

计算公式(kJ/h)

代号定义及参数

收

入

热

量

1、废气或烟气带入热

Q1=Lc1t1

L—入磨热风量,Nm3/h;

c1—入磨热风平均比热,kJ/Nm3.℃,一般取c1=;

t1—入磨热风温度,℃。

2、入磨物料带入热

G—粉磨系统产量,t/h;

tr—入磨原料温度,℃;

c—干生料比热,kJ/kg.℃,一般c=;

W1—入磨物料水分,%;

W2—出磨物料水分,%。

3、系统漏风带入热

Q3=KLcata