弹体舱段结构设计与分析方法调研Word格式.docx

《弹体舱段结构设计与分析方法调研Word格式.docx》由会员分享,可在线阅读,更多相关《弹体舱段结构设计与分析方法调研Word格式.docx(10页珍藏版)》请在冰豆网上搜索。

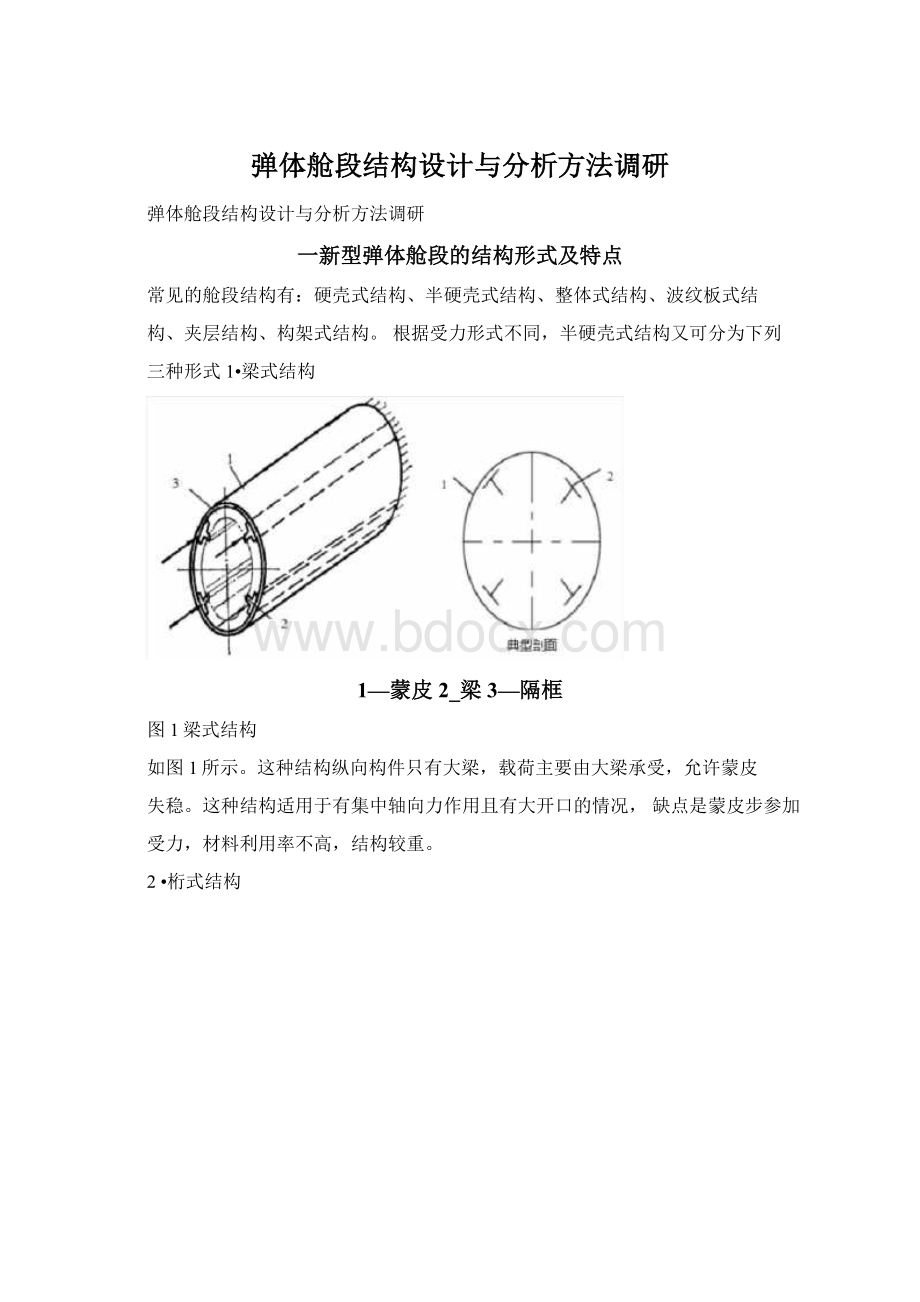

与梁式结构相比,这种结构的材料大部分分布在舱体剖面的最大高度上,当结构重量相同时,这种结构的弯曲和扭转刚度大。

缺点是舱体上不宜开大型舱口,因为大型舱口会切断较多的主要受力元件一一桁条。

为了弥补由于

开口引起的强度的削弱,开口处需要加强。

从而增加结构重量;

另外,桁条剖面弱,不宜传递较大的纵向集中力。

适用于有均布轴压载荷作用且有小舱口的情况。

弹体的箱间段大多采用这种结构形式。

3•桁梁式结构

这种结构纵向构件除大梁外还有较多的桁条。

适用于有集中力且开口不很大的情况。

这种结构能充分发挥典型剖面各构件的承载能力,结构重量可大大减轻,不允许蒙皮失稳。

二弹体舱段的加工与成型方法

1•焊接成型

焊接就是通过加热或加压,或两者并用,有时还采用填充材料,使焊件达到原子间结合的一种加工方法。

目前,导弹弹体中大部分的重要部件,包括动力部件壳体、各舱段壳体、舵面和翼面等,都是通过焊接组合而成的。

焊接成型方法主要包括

1.1真空电子束焊

真空电子束焊是利用空间定向高速运动的电子束撞击工件表面后,将部分动能转化成热能,使被焊金属熔化、冷凝、结晶而形成焊缝。

焊接时,电子枪的阴极通电加热到高温而发射大量电子,在阴极表面形成一团密集的电子云,这些热电子在强电场的作用下被加速到很高的速度,高速运动的电子经过聚束极、阳极

的静电场作用和聚焦透镜的电磁场作用而聚集成高能量密度的一束电子射线,它

在工件的轰击点处与材料晶格电子、原子相碰撞时被散射和阻止,其动能转变为晶格振动能量即热能,从而熔化工件、形成焊缝。

1.2真空扩散焊

扩散焊技术由前苏联的卡扎克夫在1957年发明,它是依靠界面原子间的相互扩散而实现结合的一种精密的连接方法。

真空扩散连接是指在一定温度和压力条件下,在真空环境中将待焊工件的表面相互接触,并通过微观塑性变形使之紧密结合,界面处的原子经过一定时间的相互扩散,形成整体接头的一种固态焊接方法。

1.3电阻点焊和滚焊

电阻点焊及滚焊就是将焊件装配成搭接接头,并压紧在两电极或两滚轮电极

之间,利用电阻热熔化母材金属,形成焊点或焊缝的电阻焊方法。

电阻点焊一般

由以下4个基本程序(图3)组成一个循环过程:

(1)预压:

电极下移、施加压力、焊件贴合、过程开始。

(2)焊接:

通电加热、母材熔化、形成熔核、焊接开始。

(3)

维持:

继续施压、断电冷却、熔核结晶、焊接结束。

图3电阻点焊循环过程示意图

1.4激光焊

激光焊是利用高能量密度的激光束作为热源进行焊接的一种高效精密的焊

接方法。

激光焊时,激光照射到金属表面,与金属发生相互作用,金属中的自由电子吸收光子导致电子温度升高,然后通过振动将能量传递给金属离子,金属温度上升,光能变为热能熔化金属进行焊接。

2•整体加工成型

导弹上的一些舱段、如仪器枪、级间段等,其长度不会太长。

这样的回旋体完全有可能选用多座标联动的数控铣,改变毛坯型式,使之成为整体舱段加工。

这样,可为设计者提供更大的自由度,进一步减轻重量,而且还能进一步提高舱体的可靠性和经济性。

整体舱段加工工艺过程比较简单,主要工序为锻筒,热处理和机加工,在粗精加工之间有消除应力退火工序。

加工出来的整个舱段没有焊缝,原设计的隔框亦整体加工出连接部分,部装时不用密封铆。

其几何精度大大优于整体化铣或平板数控铣然后成形型再焊接加工的舱段。

加工过程如图4所示

4上车摯5犷环cA

节謹车开岂口

图4整体加工过程

三新型材料在弹体舱段上的应用

材料是构成导弹的物质基础。

现代战争和导弹严峻的工作环境都对材料的性能不断提出苛求。

导弹技术中大有发展前途的技术领域之一就是应用先进的结构材料这一领域,如能采用先进的结构材料,就有可能明显地提高导弹系统的性能,如增大导弹的射程,减小尺寸以及提高整个武器系统的生存能力等。

目前战术导

弹弹体结构材料仍以金属材料为主体,部分采用先进的复合材料。

随着复合材料的迅速发展,复合材料等新型材料在战术导弹弹体结构中应用会逐渐增多,并逐

步取代一部分金属结构材料。

铝合金、钦合金、各种合金钢及高温金属等传统金属结构材料,在航天工业中目前仍占主导地位,是战术导弹的主要结构材料。

但目前也有多种新型材料在导弹弹体舱段上有了实际应用。

1•金属间化合物新型材料

金属间化合物是一种具有优异性能和广泛应用前景的新型高温材料。

这种材料的性能介于常规金属材料与陶瓷材料之间。

与金属材料(如高温合金)相比,其高温强度更好,但其密度则比高温合金材料小得多;

与陶瓷材料相比,其韧性则相对更好。

据报道,这种材料可望在550—100C范围内做高温结构材料使用。

德国、美国目前主要研制Ti3AI和TIAI两种材料。

这两种材料是目前公认的最有希望获得实际应用的金属间化合物材料。

Ti3AI的使用温度可望达到815C,TIAI的使用温度可望达到1000C,这是由于TIAI化合物能在其表面形成耐高温的铝表面涂层,因而比Ti3AI更耐高温,其强度也更高,但其密度却更低。

2•凯芙拉纤维复合材料

美国杜邦公司在70年代初期研制成功了一种具有较高强度、较高模量、低密

度的新型聚酞胺有机纤维,商品名称凯芙拉纤维,我国称为芳纶纤维,国外称之为第二代合成纤维。

除美国外,日本、苏联和西欧等国均在进行大量的研制工作,并有一定数最的商品出售。

苏联芳纶纤维的水平占世界第一,他们的芳纶纤维性能优于美国杜邦公司的凯芙拉一49和凯芙拉一149,也优于德国恩卡公司的Twaron纤维。

凯芙拉纤维的主要特点是密度低、高强度和高模量。

它的密度仅为玻璃纤维的60%,强度与高强度玻璃纤维相近,模量比高强度玻璃纤维高约50%因此在各类纤维中凯芙拉纤维的比强度最高,比模量仅次于硼、碳纤维,而且还具有良好的抗冲,和耐疲劳性能。

3•碳纤维复合材料

碳(石墨)纤维复合材料(碳(石墨)/环氧)是美国60年代宇航部门发展起来的新型结构材料。

由于它的综合力学性能均高于芳香族聚酞胺纤维和玻璃纤维复合材料,具有高强度、高模量、低密度、抗疲劳、热稳定性好(热膨胀系数小)和成型

简单等优点,而且价格逐渐下降,比硼纤维便宜得多,所以这种材料比别的复合材料发展得快,在宇航工业上应用非常多。

4.金属基复合材料

金属基复合材料是复合材料的一个重要方面,美国近年来花费了大量的人力

物力来进行这方面的研究工作。

金属基复合材料和树脂基复合材料相比,具有横向机械性能好,层间剪切强度高,工作温度高?

导热导电,不吸湿,不放气,尺寸稳定及不老化等优点;

结构用金属基复合材料还具有金属的成形及连接性能,一可象金属那样铸造、挤压、焊接和机械加工,同时具有增强塑料的结构适应性。

但也具有由于加工温度高,纤维和基体容易产生有害反应,复合工艺比较复杂和成本较高等缺点。

但由于它所具有的优异性能,使其在宇航工业中成为金属和先进树脂基复合材料的很有前途的代用品,具有广泛的用途。

四弹体舱段结构分析与计算方法

结构分析是导弹结构设计的一个重要环节。

导弹结构为多种结构形式组合的复杂结构,简单的定性分析难设计出合理的、高性能的结构,只有通过结构分析才可以有效地、科学地选择合理的结构设计方案。

结构分析的中心任务是对结构的力学特性进行定量评价。

1•结构分析的内容

导弹结构分析的内容主要有静力分析、结构动力分析和热结构分析等。

1.1结构静力分析

结构静力分析主要研究导弹结构在静载或准静载条件下的力学行为,完成结

构的静强度、刚度和稳定性分析。

具体内容有:

计算结构的变形(位移)及其分布,进行结构刚度分析与验证;

计算结构的内应力及其分布,进行结构强度分析与验证;

计算结构失稳临界载荷和失稳模态,进行结构稳定性分析与验证。

1.2结构动力分析

结构动力分析主要是研究导弹结构动力固有特性和在动载荷作用下结构的动力学行为,完成结构的振动固有特性分析、动态响应分析和气动弹性分析等工作。

1.3热结构分析

热结构分析可以直接以热分析得到的温度分布作为输入条件。

结构的热/结

构分析主要包含热变形、热弹性冲击、热振动和热颤振四类。

2.结构分析的基本过程

1)建立结构的分析模型

2)选择分析理论与分析方法

3)选择分析软件或自编分析程序

4)对结果进行分析与验证

3.结构分析计算方法

结构分析计算方法基本建立在有限元素法基础上,其中有限元模型方程如下。

结构静力学有限元模型:

Kuf

结构动力学有限元模型:

MU&

(t)CU(t)Ku(t)f(t)

式中M为质量矩阵;

C为阻尼矩阵;

t为时间;

u(t)为位移列向量;

f(t)为动载荷列向量。

五弹体舱段优化设计方法

弹体舱段的结构设计的静、动力载荷工况多,结构承载复杂,舱段内部仪器设备安装布局要求苛刻,同时必须兼顾多种使用功能需求,要求在满足各项设计指标的前提下结构质量最轻。

随着航天工程技术各个领域的快速发展和不断进步,对飞行器结构设计来说,从结构方案论证、方案设计、样机加工制造、试验验证等,一直到整个工程研制阶段结束,提出提高设计效率、一次设计的正确性、缩短研制周期和减少研制经费等问题。

随着优化算法和计算机技术的发展,开始研究将优化设计方法应用于复杂结构设计,解决复杂结构多约束和多学科综合的优化设计问题,从而缩短研制周

期,减少设计中的反复,提高设计质量。

利用有限元分析软件进行结构优化设计成为其中一种选择。

1•渐进优化设计方法

渐进优化设计方法是一种利用几种优化算法使结构设计结果逐渐趋近于某

些约束条件下最优化的方法。

在结构设计前期,先根据主要仪器设备布局空间约束和受载情况,在预先确定的设计区域内,寻求结构材料最优布局的拓扑优化进行构型和结构布局方案的选择;

而后,利用数值优化算法,对结构设计要素进行优化,从而使结构趋近于最优化设计。

设计流程如图5所示

■參就化的分析楸型

图5渐进优化设计流程

2•弹体舱段结构拓扑优化

弹体舱段连接在末级发动机前端,装载有效载荷、控制设备、动力设备、测量设备、分离组件和其它辅助设备等,要求在贮存、运输和飞行工作环境下承受各种载荷和环境条件,完成各类功能,要求在特定的有效空间内进行结构布局,结构静强度和结构动态特性等满足设计要求,且结构质量最轻。

首先根据某运载器舱段所受载荷,在允许的设计区域内进行拓扑优化。

根据对称性,取结构的1/4进行有限元建模。

拓扑优化分析的有限元模型(见图6),分别模拟设备支撑结构设计空间和舱段壳体两部分。

图6拓扑优化分析有限元模型

六总结

80年代以来,导弹的发展趋势主要是多用途、研制与改进相结合和采用模块式设计。

为适应这一研制方向,导弹的弹体结构也要作相应改进。

导弹舱段受力

外壳与内部设备外壳合二为一和缩小其展是使导弹外形小型化的重要措施。

弹体

结构改进还包括研究垂直发射技术和开展隐身技术研究。

加强新材料、新工艺的

研究也是改进弹体舱段结构的重要内容。

本文基于调研及查阅资料的结果,利用了部分弹体舱段结构实例,分析了弹体舱段设计制造的过程中一系列技术问题与分析解决方法。

其中飞行器结构设计与本专业息息相关,通过本次调研虽然还不能增加很多专业技能,但对飞行器结构设计的设计流程和设计中需要解决的问题有了实质性的了解,对专业技能培养有非常大的帮助。

七参考文献

[1]成晓杰.某型导弹舱段壳体刚度特性分析[J].中国空空导弹研究院,2009,2

[2]周世平.导弹结构工艺性实例分析[J].中国航天机电集团公司159厂,2000.

[3]鲍永杰.碳纤维增强复合材料钻削的若干研究[D].大连理工大学,2006.

[4]罗志清,王兴治,李学锋,等.优化设计在导弹结构设计中的应用[C].北京:

2006中国科协年会,2006:

45-49.

⑸郑学升,吕钢.一种复杂舱段的渐进优化设计方法[J].北京宇航系统工程研究所,2013,1:

1-7.

[6]赵杰.某铝合金类零件的加工工艺分析[J].机电工程技术,2011,39

(2):

130-131.

[7]裘俊彦,陈卫红,章磊.铝合金薄壁筒形零件车削与夹具[J].水利电力机械,2004,26

(2):

47-48.

[8]马爱军,周传月,王旭.Patran和Nastran有限元分析专业教程[M].北京:

清华大学出版社,2005.

[9]梁宜强.导弹舱段的整体加工[J].航天工艺,1985,8.