轴承座刚度和轴承尺寸对发动机轴承的流体弹性动力学影响.docx

《轴承座刚度和轴承尺寸对发动机轴承的流体弹性动力学影响.docx》由会员分享,可在线阅读,更多相关《轴承座刚度和轴承尺寸对发动机轴承的流体弹性动力学影响.docx(13页珍藏版)》请在冰豆网上搜索。

轴承座刚度和轴承尺寸对发动机轴承的流体弹性动力学影响

轴承座刚度和轴承尺寸对发动机轴承

的流体弹性动力学影响

在现代功率高、重量轻、结构紧凑的汽车发动机中,轴承的负载在增加而轴承座的刚度却因尺寸限制而降低。

因此轴承性能受轴承座和轴承的弹性变形的影响非常显著。

本文通过运用弹流润滑理论在柴油发动机连杆轴承上而对轴承座刚度和轴承尺寸对轴承性能的影响进行了研究。

关键词:

滑动轴承连杆弹流润滑优化设计

介绍

近年来,汽车发动机的发展已达到低能耗、长寿命、搞清洁、低噪音同时保持高输出和高性能的目标,已满住客户的多样化要求。

而这些发动机中的轴承随着发动机燃烧方式等的改善的要承受更高的功率。

此外,轴承座的刚度也因结构紧凑和重量轻的要求而减小,从而导致轴承在更苛刻的操作条件下使用。

因此,为了使轴承的设计具有更高的可靠性和更长的寿命,在发动机发展的初始阶段准确地预测轴承的性能是至关重要的。

为了对发动机的轴承做出准确的预测,假设轴承是一个刚体的流体动力润滑理论被广泛的使用。

然而,运用弹流润滑理论(ETL)[1,2]计算轴承和轴承座的弹性变形可对其在在恶劣条件下的使用状况做更准确的分析。

传统的研究方法,轴承和轴承座的设计是分开的,而运用弹性流体润滑理论可进行同时对其进行研究和分析。

目前的研究重点是柴油发动机轴承上的随着气缸压力的上升以及连接轴轴承的长度和直径的减小而增加的单位负荷,并检测弹性流体润滑理论运用于连杆轴承的效果。

分析方法

目前被广泛应用的弹性流体润滑分析方法如下所述:

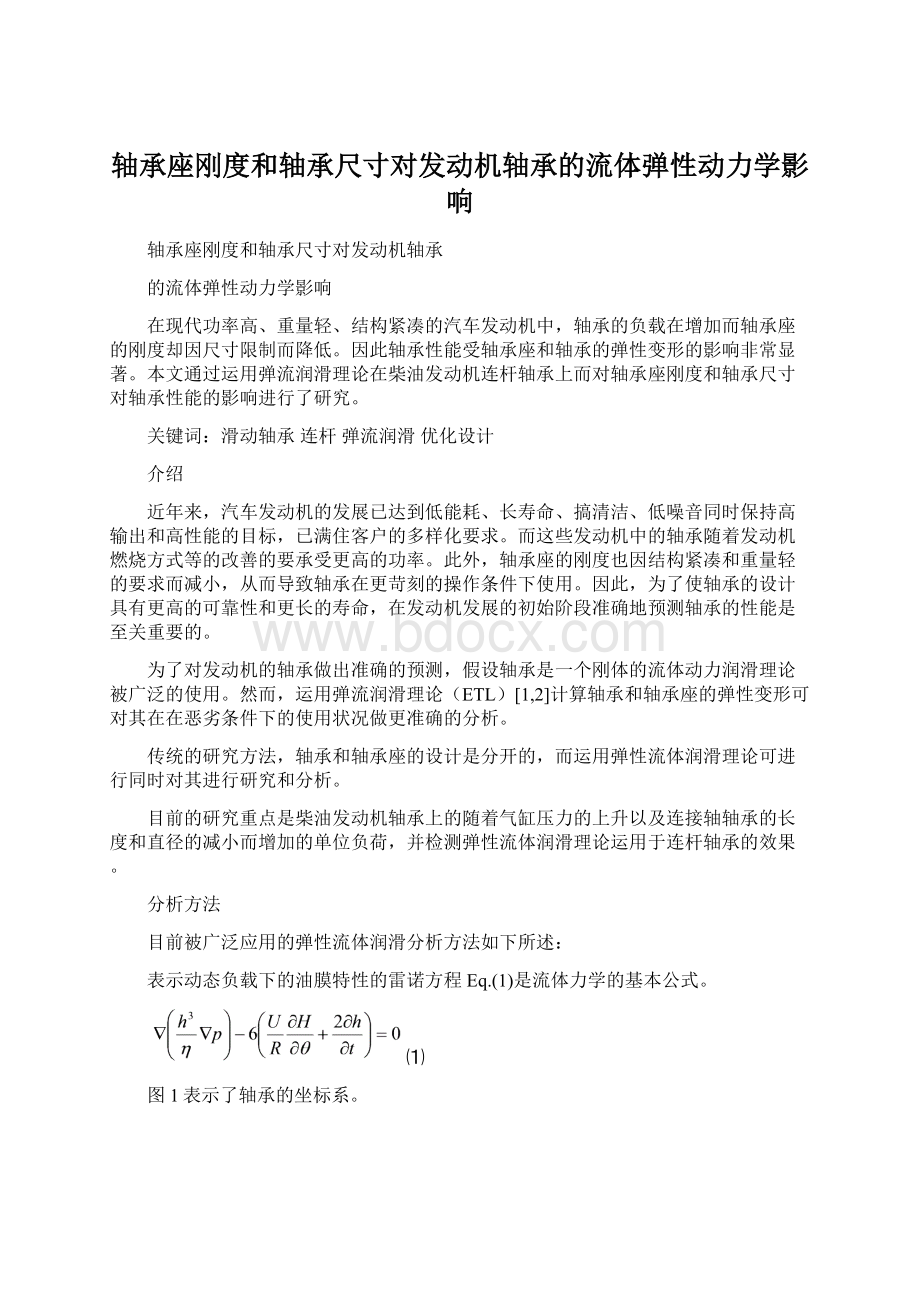

表示动态负载下的油膜特性的雷诺方程Eq.

(1)是流体力学的基本公式。

⑴

图1表示了轴承的坐标系。

图1坐标系

轴承边缘的油膜压力是,这并不包括轴和轴承安装错位的情况。

轴承座作为分析模型是轴对称的,所以在轴承一侧施压,它在轴承中心的轴向压力梯度为。

轴承润滑剂被简化为牛顿流体进行分析,假定油膜的温度为常数,且根据Barus法则假设它的粘度为压电粘度:

⑵

轴被假定为刚体,它的弹性变形是通过从遵守有限元模型的轴承表面推导出的矩阵代入油膜方程得到的。

油膜的厚度可由下面公式计算:

⑶

加载在轴承上的外部力量与油膜之间的平衡反应为下面的公式:

⑷

在油膜形成区和油膜破裂区,将式⑸和式⑹迭代直到满足它们的边界条件,Murty的算法被用来获得油膜的形成状况。

油膜形成区域

⑸

油膜破裂区域

⑹

油膜的反作用力和外力之间的关系以及油膜压力和轴承在节点上的偏心距是非线性的,因此,可使用Newton-Raphson方法进行数据分析。

分析模型

图2柴油发动机连杆轴承单位负载的趋势

图2显示了柴油发动机连杆轴承在汽车排量为7到9升尤其是在高输出功率时特定负载的变化趋势。

连杆轴承的单位负荷在逐年上升,预计在公元2000年将超过100Mpa。

汽车柴油发动机连杆轴承目前已经通过了在排量达到8升的发动机上的测试,发动机和轴承的主要规格如图表1所示。

用来进行分析的连杆是一个排除了小端部分且上端部分完全被限制的符合矩阵的半模型。

研究表明,无论是连杆还是轴承都不具有分模线,并且它的大端孔和轴承外表面完全吻合。

轴向的网格密度划分越靠近边缘越密,这是由于边缘突变的压力所致。

图4显示了极负荷图和表1所示的条件下轴承轴颈的中心轨迹。

曲轴角0度被定义为运行中的死角(TDC)。

表1分析条件

项目

产品详情

单位

发动机

内嵌

柴油机

6缸

连杆长度

183

mm

曲柄长度

120

mm

旋转速度

2800

rpm

最大气缸压力

11.8

Mpa

轴承

轴颈

63

mm

轴承高度

32

mm

壁厚

2

mm

径向间隙比

0.001

润滑剂粘度

7.24

mMpa

压电粘度系数

13.48

Gpa-1

连杆&轴承

材料

钢

杨氏模量

206

Gpa

泊松比

0.3

图3连杆和轴承的有限元模型

图4负荷图及轴颈中心轨迹

轴颈中心轨迹在所分析的刚体的间隙圆内部移动。

然而,应用弹性流体润滑理论进行分析时,轴承座边缘刚度比连杆两端的低,所以轴颈中心轨迹常在进行刚性分析的间隙圆外侧,特别是在轴承座边缘。

轴颈中心轨迹的实验结果表明轴承座侧面的变形较大。

气缸压力的影响

高功率柴油机的作用之一,是气缸压力增加。

而且种趋势还在逐年提高。

据估计,最大的气缸压力将在不久的将来达到20兆帕。

因此,为了确认连杆轴承对特定的负载较高的气缸压力的影响,气缸压力条件改变如表2所示。

表2最大气缸压力的分析条件

工况

最大气缸压力(Mpa)

轴承特定负载(Mpa)

1

9.8

41.6

2

11.8

52.5

3

13.7

63.6

4

15.7

74.6

5

17.6

85.6

油膜厚度,位移和轴向油膜压力分布在10度的曲轴转角之内,最大负荷也在这一个负载循环期间产生,如图5所示。

考虑与弹性变形,油膜厚度的分布也发生在轴向方向。

因为轴承表面轴向变形为下凹的形状,最大油膜厚度位于中心和最边缘处。

由于气缸压力上升,油膜厚度在边缘处逐渐减少。

轴向变形与中心和边缘油膜厚度之间的差异密切相关。

同时,轴向变形随气缸压力的上升而上升。

而在此条件下,油膜的压力峰值位于轴承的长度中心,同样随气缸压力的上升而上升。

图6显示了气缸压力的变化对最小油膜厚度、最大油膜压力、以及功率损耗的影响。

油膜厚度(一个负载循环期间的最小值)最小的地方由于惯性力的存在,它并不会受到气缸压力的显著影响,而是随着气缸压力的上升略有下降。

另一方面,最大油膜压力(一个负载循环期间的最大值)接近于负载最大的区域,并随气缸压力的上升而增加。

因而剪切力总是随着油膜厚度的减少和厚度的增加而增加,而功率损耗也随着气缸压力的上升而增加。

图5油膜厚度分布,轴向位移和油膜压力:

(a)油膜厚度;(b)油膜分布;(c)油膜压力

图6气缸最大压力与轴承性能之间的关系:

(a)最小油膜厚度;(b)最大油膜压力;(c)平均功率损耗。

轴承座刚度和轴承外形尺寸的影响

在传统的轴承座设计注重减少轴承尺寸的研究,通过分析如图7(计算条件:

表1)所示的数据人们认为减小滑动区域可有效减少功率损失。

然而,由于低油耗的要求,轴承座的设计局限于小巧轻便的要求,其刚度则显著降低。

同时,轴承宽度和轴的直径的下降也减小了轴承座的刚度。

因此,为了准确地了解轴承座刚度和轴承尺寸的影响,弹流润滑理论的分析是必不可少的。

通过改变轴承与轴承座有关的尺寸,对由于修改维度对轴承性能的影响进行了研究,如图8所示。

图7刚性轴承功率损耗与轴承尺寸之间的关系:

(a)轴承宽度;(b)轴直径

图8连杆和轴承的配置

轴承宽度的影响。

图9显示了相应的油膜厚度、油膜压力和功率损耗在每个曲轴转角变化。

随着轴承宽度(轴承座刚度)的减少其负载能力降低,油膜厚度减小,油膜压力增大。

如果轴承座的刚度较高且轴承宽度足够,最小油膜厚度的位于惯性力占主导地位的左右曲柄角在270度或630度的范围内。

然而,随着轴承座刚度和轴承宽度的减小燃烧冲程力的影响变得更加显著,同时,最小油膜厚度的位置转移近10度曲轴转角。

轴承宽度及轴承的性能之间各自的关系,包括最大气缸压力在11.8兆帕至13.7兆帕之间时的最小油膜厚度,最大油膜压力和功率损耗的关系如图10所示。

轴承宽度减少,会导致最小油膜厚度变薄和最大油膜压力增加。

然而,作为功率损耗随轴承的宽度变化的趋势取决于气缸压力的大小。

在一般气缸压力(11.8Mpa)下,功率损耗随轴承的宽度减小而减少,轴承宽度大幅度减少极端情况除外。

然而,在较高的气缸压力(13.7Mpa)下,功率损耗受轴承宽度变化的影响很小,且会随其减小而增大。

图9随轴承宽度的改变曲轴角和轴承性能之间的关系:

(a)油膜厚度;(b)油膜压力;(c)功率损失

图10轴承宽度与轴承性能之间的关系:

(a)最小油膜厚度;(b)最大油膜压力;(c)平均功率损失

图11轴径与轴承性能之间的关系:

(a)最小油膜厚度;(b)最大油膜压力;(c)平均功率损失

轴直径的影响与轴承宽度变化相比,轴颈尺寸的变化对曲轴的设计影响更大,在设计发动机时轴颈尺寸不能作较大的改动。

然而,为了明确轴颈对轴承性能的影响,轴的直径变化需保持在轴承座外径之内。

虽然减少轴的直径会减小滑动区,而轴承座的刚度却能增加。

轴颈和轴承性能之间的关系,包括最小油膜厚度、最大油膜压力和功率损失如图11所示。

轴直径的过度增加会导致轴承座刚度降低而产生较大变形进而减小油膜厚度。

由于燃烧冲程力引起最大油膜压力位于连杆端部的轴承0度角,它具有高的硬度而且滑动面积的增加明显高于轴承座刚度的减小,而轴颈的增加并不能表现出最大油膜压力的上升。

因为功率损失受轴的直径尺寸的影响很大,它随轴直径的增大而增大。

最大单位负荷和轴承性能

轴承的极限载荷除以轴承的投影面积被称为最大单位负载而且它曾被作为轴承设计的重要标准。

通过在单位负荷下交替变化气缸压力和轴承尺寸对轴承的性能进行了比较。

图12显示了最大单位负荷与轴承性能之间的关系,包括最小油膜厚度、最大油膜压力和功率损失。

最小油膜厚度受由气缸压力引起的较高单位负荷的影响不大。

然而,它会随轴承宽度减小而引起的较高单位负荷而显著减小。

这是因为随着轴承承载面积的减小,使其在轴向产生较大的内凹变形,导致其边缘油膜厚度的降低。

轴径的增加会使轴承座边缘刚度降低造成单位负荷的减少,进而造成最小油膜厚度减小。

至于最大油膜压力的倾向,由于气缸压力和轴承宽度的增加引起的较高单位负荷会提高最大油膜压力,但轴的直径不改变它。

单位负荷较高的区域的功率损失是由于气缸压力的上升和轴承宽度增加两种方式引起的,但轴承宽度变化的影响较小。

与这两种方式相比,轴径的增加引起的单位负荷会造成更多的功率损失。

图12最大单位负荷与轴承性能之间的关系:

(a)最小油膜厚度;(b)最大油膜压力;(c)平均功率损失

结论

将弹性流体润滑理论运用到柴油机连杆轴承,分析轴承座刚度与气缸压力和轴承尺寸变化的关系,可得到如下结论:

1.气缸压力的上升会引起轴承负荷的增加和油膜厚度的降低,从而导致油膜压力的增加和功率的损耗。

2.轴承宽度减少,会降低其负载能力。

并引起油膜厚度的减小和油膜压力的增加。

轴承宽度的大幅降低会增加油膜的剪切应力,有时也会增加功率损失。

3.随着轴径的增大,油膜压力会略有下降,相反,油膜厚度和功率损失会增加。

但轴径的大幅增加会导致轴承座刚度的降低和油膜厚度的减少。

4.对于由气缸压力上升和轴承宽度减少而引起的较高单位负荷,气缸压力的上升会导致功率损失的增加,但轴承宽度的减少不会导致功率损失的增加却能显著降低油膜厚度。