动力总成悬置系统匹配设计.docx

《动力总成悬置系统匹配设计.docx》由会员分享,可在线阅读,更多相关《动力总成悬置系统匹配设计.docx(12页珍藏版)》请在冰豆网上搜索。

动力总成悬置系统匹配设计

动力总成悬置系统匹配设计方法

一、动力总成设计参数的输入

1、动力总成的惯性参数

动力总成的惯性参数包括动力总成的质量、质心位置以及动力总成的转动惯量10个数据。

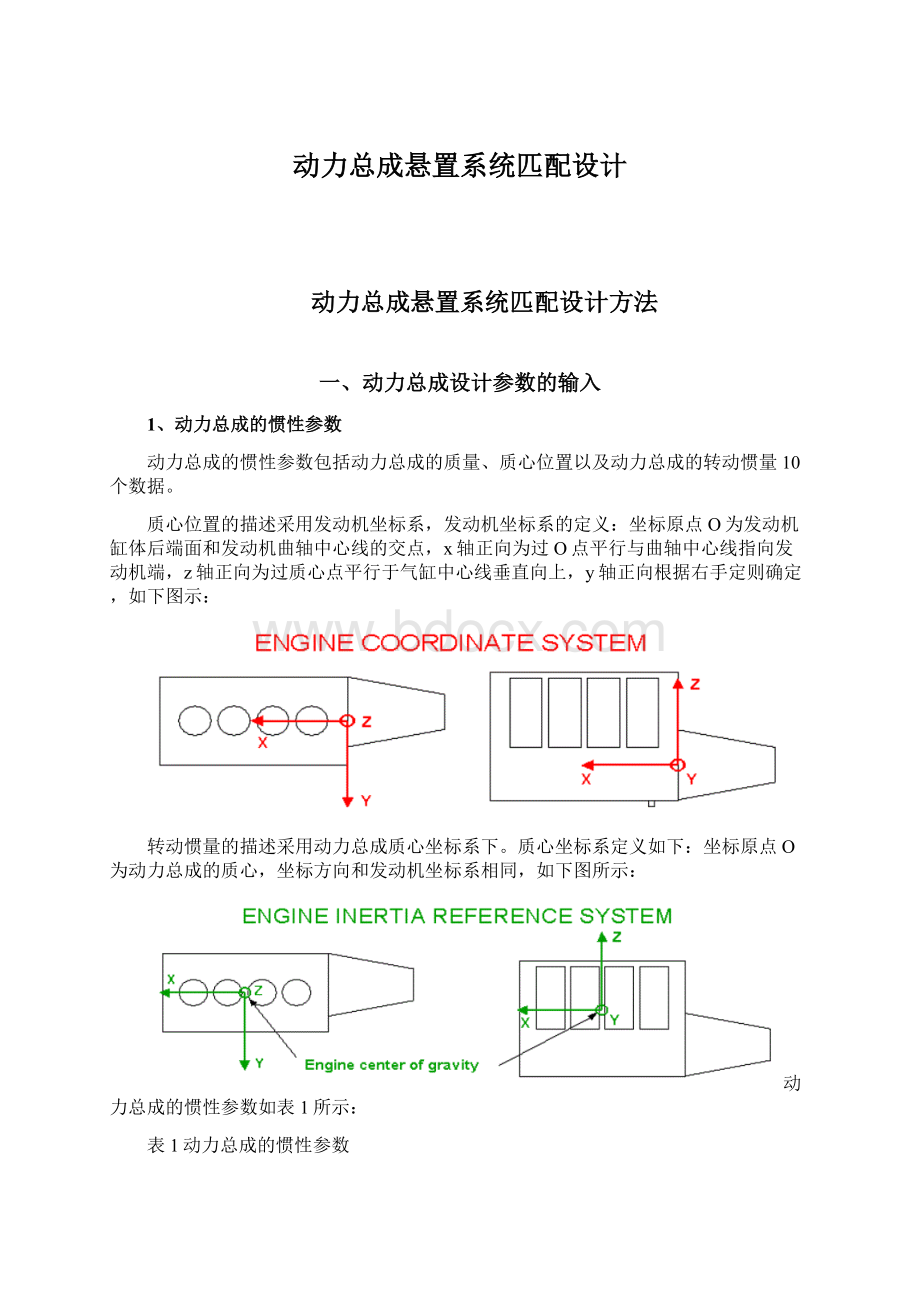

质心位置的描述采用发动机坐标系,发动机坐标系的定义:

坐标原点O为发动机缸体后端面和发动机曲轴中心线的交点,x轴正向为过O点平行与曲轴中心线指向发动机端,z轴正向为过质心点平行于气缸中心线垂直向上,y轴正向根据右手定则确定,如下图示:

转动惯量的描述采用动力总成质心坐标系下。

质心坐标系定义如下:

坐标原点O为动力总成的质心,坐标方向和发动机坐标系相同,如下图所示:

动力总成的惯性参数如表1所示:

表1动力总成的惯性参数

质量(kg)

质心位置(mm)

转动惯量(kg*mm2)

IXX

IYY

IZZ

IXY

IYZ

IZX

动力总成惯性参数的测定可采用三线摆法测定,误差要求在5%以内。

2、动力总成悬置系统的位置数据

动力总成的位置数据包括所有悬置弹性中心的位置、发动机坐标原点位置、变速箱输出轴位置。

所有坐标均采用整车坐标系。

其中位置参数表如表2所示:

表2动力总成悬置系统的位置数据

悬置1

悬置2

悬置3

悬置4

X

mm

X

mm

X

mm

X

mm

Y

mm

Y

mm

Y

mm

Y

mm

Z

mm

Z

mm

Z

mm

Z

mm

发动机坐标位置

变速箱输出轴位置

X

mm

X

mm

Y

mm

Y

mm

Z

mm

Z

mm

3、动力总成悬置系统的刚度数据

动力总成悬置系统的刚度参数为各个悬置的三向刚度,刚度参数采用悬置自身的坐标系。

坐标原点为悬置的弹性中心,三个方向为悬置的弹性主轴方向(p、q、r)。

参数表如下所示:

表2动力总成悬置系统的位置数据

悬置1

悬置2

悬置3

悬置4

kp

N/mm

kp

N/mm

kp

N/mm

kp

N/mm

kq

N/mm

kq

N/mm

kq

N/mm

kq

N/mm

kr

N/mm

kr

N/mm

kr

N/mm

kr

N/mm

4、变速器的各挡速比和主减速比

表3变速箱各档速比和主减速比

一档

二档

三档

四档

五档

倒档

主减速比

5、发动机的其他参数

这些参数包括发动机的额定功率、最大扭矩、气缸数、发动机的怠速转速、最高转速、扭矩随转速的关系曲线。

参数表如下:

表4发动机的其他参数

额定功率

最大扭矩

气缸数

怠速转速

最高转速

KW

NM

n/min

n/min

6、动力总成悬置系统及周边的相关数模

二、动力总成悬置系统的解耦设计及固有频率的合理配置

1、悬置系统的主要作用

动力总成悬置系统的基本功用为:

Ø固定并支承汽车动力总成;

Ø承受和衰减动力总成内部因发动机不平衡旋转和平移质量产生的往复惯性力、力矩和不平衡扭矩;

Ø承受和衰减汽车行驶过程中,例如在换档、加速、启动等工况下作用于动力总成上的一切动态力和对车身造成的冲击;

Ø隔离由于发动机激励而引起的车架或车身的振动;

Ø隔离由于路面不平度以及车轮所受路面冲击而引起的车身振动向动力总成的传递。

2、解耦设计的原因

进行动力总成悬置系统设计时一般要求尽量做到解耦布置,我们希望动力总成悬置系统在动力总成质心坐标系下是完全解耦的,即系统沿某一广义坐标的激励只会引起系统一个模态的振动。

通常发动机悬置系统的六个自由度的振动是耦合的,沿悬置系统广义坐标的任意一个激励都将激起系统的多个模态,这样导致发动机的振幅加大,且易与周围零件发生干涉,并且振动频带过宽,为了约束动力总成的位移,避免与其它零部件干涉,则需使用刚度更高的悬置元件,这会导致动力总成的激励传递到车身上的激励过大,影响整车的NVH特性。

因此在设计时将悬置的空间位置尽量按解耦布置。

举例说明如下:

当动力总成悬置系统存在转动和上下移动的运动耦合时(如图1所示),如果系统受到垂直方向的激励时将引起动力总成的垂直运动以及旋转运动,这样将造成变速箱末端运动位移较大。

例如在前后方向完全解耦(如图2所示),则系统前后方向的振动不会引起其它方向上的运动,这样动力总成在受到外界激励时其运动位移向对较小。

因此系统按照解耦布置时有利于控制动力总成的振动。

图1动力总成悬置系统垂直振动和转动耦合

图2动力总成前后方向解耦

3、固有频率的合理配置

悬置系统匹配设计时在尽量保证悬置系统解耦的同时,要保证悬置系统各方向的固有频率在合理的范围内。

一般要求系统的各阶固有频率都要大于5Hz;各阶固有频率的最小差值在1Hz左右。

对于总成Z方向的固有频率应避开前桥和车身垂直振动固有频率。

对于绕曲轴方向的固有频率应小于汽车怠速振动频率的1/2,同时也要远离汽车俯仰方向的固有频率。

悬置系统的最高固有频率一般在20Hz以下。

4、解耦和固有频率的合理配置的评价方法

评价悬置系统的解耦特性和固有频率配置是否合理,需要计算动力总成悬置系统在设计坐标系下的六阶固有模态频率和各阶振动模态下的各个方向的模态动能所占的百分比。

例如悬置系统在沿某坐标方向作主振动时,该方向模态动能所占整个系统动能的百分比就代表了该方向的解耦程度。

系统的评价指标如表5所示:

表5动力总成悬置系统模态动能分布

频率

Hz

能量分布百分比

X

Y

Z

RX

RY

RZ

7.9

85.6%

<1%

7.7%

<1%

6.6%

<1%

11.0

<1%

98.4%

<1%

<1%

<1%

1.5%

9.1

5.6%

0%

90.8%

<1%

3.5%

<1%

10.2

<1%

<1%

<1%

95.2%

<1%

4.6%

12.0

8.6%

<1%

1.3%

<1%

89.9%

<1%

14.7

<1%

1.4%

<1%

4.6%

<1%

93.1%

表中给出了某悬置系统的各方向固有频率和每个方向的解耦程度,此时各个方向的振型如表6所示:

表6动力总成悬置系统的模态振型

正视图

俯视图(或侧视)

X

Y

Z

RX

RRY

RRZ

悬置系统一般要求在垂直方向和沿曲轴扭转方向的解耦程度大于85%即可。

5、悬置系统解耦特性和固有频率的计算方法

在进行悬置系统匹配分析计算时可以采用ADAMS软件来进行。

首先需要建立悬置系统的ADAMS模型,然后进行仿真分析。

软件界面及悬置系统模型如图3所示:

图3ADAMS软件界面及悬置系统模型

6、悬置系统解耦计算和固有频率配置的目的

悬置系统解耦计算和固有频率合理匹配的输出数据为最优的各个悬置的布置位置、安装角度和各个悬置的三向线性刚度。

对于悬置的刚度曲线一般为三段或五段组成的非线性曲线,如图4所示。

通过悬置系统的解耦计算确定出各个悬置的线性刚度(即拐点以前的线性段),对于拐点及拐点以后的刚度曲线需要根据工况计算来确定。

对于稳态工况一般要求悬置的变形分布在刚度曲线拐点以前,对于非稳态工况一般要求悬置的变形分布在拐点以后。

三档全油门工况下悬置的变形量通常设计为悬置曲线的拐点。

因此对于悬置刚度曲线的拐点及拐点后的曲线要通过悬置系统的工况计算来确定。

图4悬置的刚度曲线及各种工况下力与位移的工作点

三、悬置系统的工况计算

在进行悬置系统匹配计算时仅保证悬置系统解耦设计以及各个方向固有频率的合理配置还远远不够,还需要对悬置系统进行工况计算。

进行工况计算的目的以保证在发动机最大输出扭矩和加速度时发动机不会碰撞到其他零部件,在正常工作的最大输出扭矩时悬置不会碰到其限位块,各个悬置受力相对均匀。

并利用工况计算确定悬置刚度曲线的拐点及在拐点后的刚度。

计算工况有15种,如表7所示:

序号

计算工况

载荷计算方法

力

力矩

1

静态工况

1g

2

静态工况+1档全油门

1g

Temax×i1×i0

3

静态工况-25%1档全油门

1g

-25%×Temax×i1×i0

4

静态工况+垂向向下2g加速度

3g

5

静态工况+垂向向上2g加速度

1g

6

静态工况+向前(-X向)1g

1g

7

静态工况+向后(X向)1g

1g

8

静态工况+向左(Y向)1g

1g

9

静态工况+向右(-Y向)1g

1g

10

静态工况+3档全油门

1g

Temax×i3×i0

11

静态工况+4档全油门

1g

Temax×i4×i0

12

静态工况+倒档全油门

1g

Temax×ir×i0

13

静态工况+正常行驶工况

1g

发动机正常行驶扭矩

14

静态工况+瞬时扭矩

1g

瞬时扭矩

15

静态工况+全油门下离合器接合

1g

瞬时扭矩

表中符号的含义为:

Temax为发动机最大输出扭矩,i0为主减速比,ii为i档减速比,ir为倒档减速比。

工况分析的输出数据如下:

某悬置系统的工况计算分析结果如下:

悬置工况分析需要给出悬置系统在各种工况下的变形和受力,上表只给出了受力结果。

如果悬置系统工况分析表明悬置受力和变形过大则需要重新调整悬置非线性段的刚度。

动力总成位移在各工况下限制设计推荐值如下:

X:

±10mm;Y:

±10mm;Z:

+15mm,转角正负3度。

动力总成与周围零部件的间隙一般保证20mm,尽量做到25mm,最小间隙要求15mm.动力总成的垂直方向要求更大的间隙。

四、悬置支架设计

对于悬置支架的设计要满足以下两个条件:

1、悬置支架要有足够的刚度,悬置支架(约束在车身上)的刚度目标设定为10倍的悬置软垫的刚度,最小要为5倍的软垫刚度。

2、悬置支架的模态频率要和发动机的激励频率相互分开。

对于四缸发动机其二阶激励一般分布在20—200Hz,为了避免引起共振,支架的一阶固有频率要求超过发动机的最大激励频率;在工程上考虑40%的安全范围,一般要求悬置支架的固有频率大于280Hz。

在悬置支架设计时在重量和成本满足要求的前提下,其第一阶固有频率越高越好,支架固有模态低于最低允许频率时,则发动机的在某些转速下的二阶激励将会引起支架共振,造成该频率下悬置的衰减特性变差,悬置支架和车身的振动加剧。

下图为悬置支架和附带车身的模态分析。

五、结语

动力总成悬置系统匹配设计是一个很复杂的过程,不同的发动机布置形式有不同的悬置布置方法。

本设计模版仅供设计参考。