海川化工论坛 40B212石油化工装置管桥配管设计.docx

《海川化工论坛 40B212石油化工装置管桥配管设计.docx》由会员分享,可在线阅读,更多相关《海川化工论坛 40B212石油化工装置管桥配管设计.docx(12页珍藏版)》请在冰豆网上搜索。

海川化工论坛40B212石油化工装置管桥配管设计

1范围

本标准规定了工艺装置内常用的管桥(管廊)形式、平面布置、立面布置和管桥的配管设计以及相邻区关系和安全设施等的设计。

本标准适用于石油化工装置内部管桥(管廊)的配管设计,不适用于石油化工装置外部管带的设计。

2管桥的平面布置

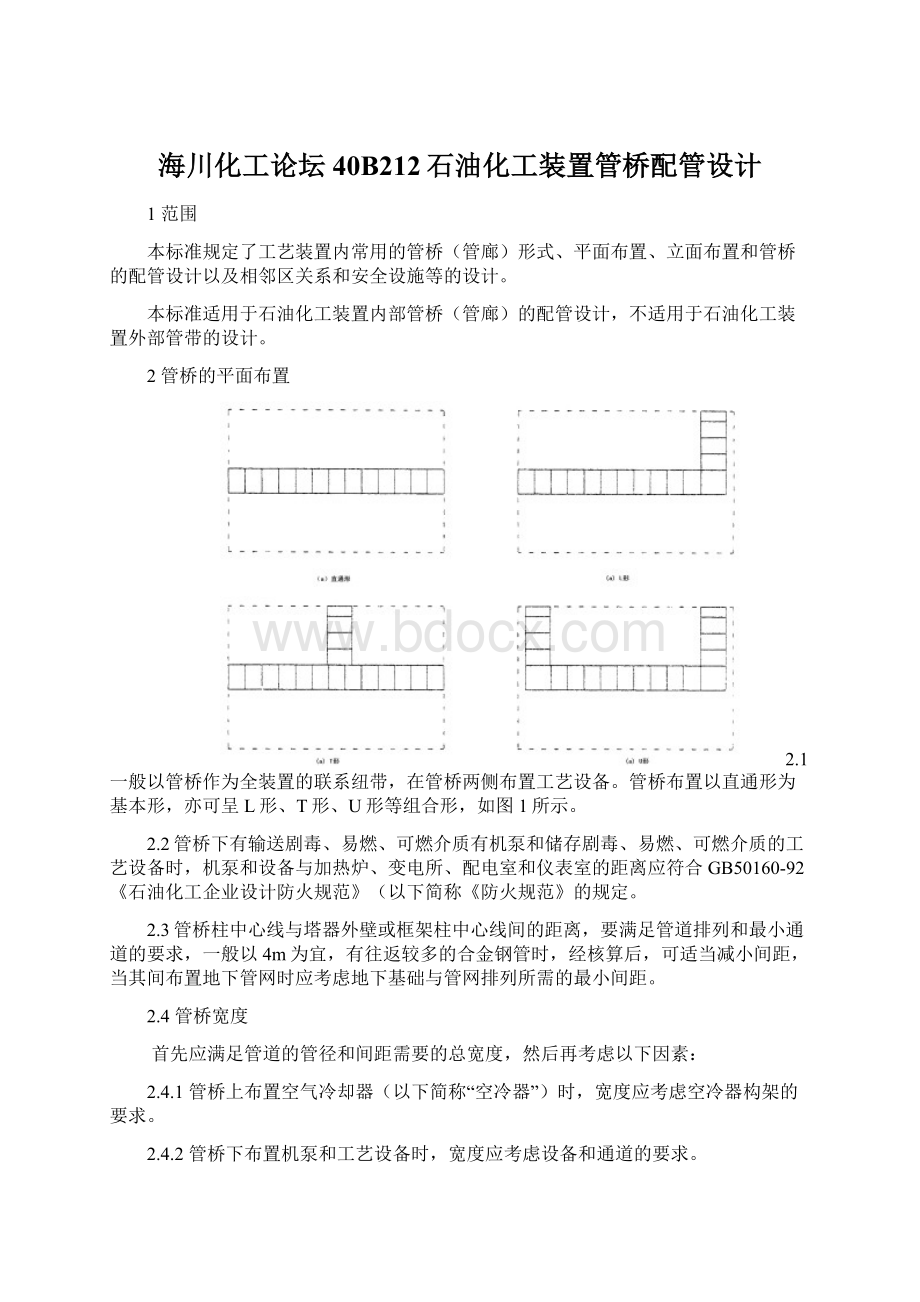

2.1一般以管桥作为全装置的联系纽带,在管桥两侧布置工艺设备。

管桥布置以直通形为基本形,亦可呈L形、T形、U形等组合形,如图1所示。

2.2管桥下有输送剧毒、易燃、可燃介质有机泵和储存剧毒、易燃、可燃介质的工艺设备时,机泵和设备与加热炉、变电所、配电室和仪表室的距离应符合GB50160-92《石油化工企业设计防火规范》(以下简称《防火规范》的规定。

2.3管桥柱中心线与塔器外壁或框架柱中心线间的距离,要满足管道排列和最小通道的要求,一般以4m为宜,有往返较多的合金钢管时,经核算后,可适当减小间距,当其间布置地下管网时应考虑地下基础与管网排列所需的最小间距。

2.4管桥宽度

首先应满足管道的管径和间距需要的总宽度,然后再考虑以下因素:

2.4.1管桥上布置空气冷却器(以下简称“空冷器”)时,宽度应考虑空冷器构架的要求。

2.4.2管桥下布置机泵和工艺设备时,宽度应考虑设备和通道的要求。

2.4.3管桥的宽度一般应预留10%~20%的余量;

2.4.4考虑管桥宽度余量时,柱外侧一般可焊接悬臂梁,作为支撑部分工艺、仪表管道、电气仪表槽盒之用,亦可作为管桥宽度的预留余量的一部分。

2.5管桥的柱距应由管道的跨距来决定,同时还应考虑管桥上、下布置的工艺设备等因素,一般在6~9m内取等距布置为宜。

对于一两根极限跨距小于管桥柱间距的管道,可用临近的大管道支吊;对于多根小管道则采用加次梁的办法来支吊。

管桥在跨越道路或检修通道外,柱距应为10~15m,柱间梁宜采用桁架结构,桁架梁底距道路净空不小于4.5m。

2.6管桥下布置机泵或工艺设备时,其地面应高出周围地面100~200mm,并分区取同一标高,电缆沟宜布置在泵的电机端,管桥下不布置工艺设备时,地面应作为装置竖向地面的一部分。

2.7管桥上布置工艺设备时,应设置隔断平台并与附近的塔或框架平台相连接。

管桥顶层管道靠近塔器的外侧,可以考虑布置电气仪表槽盒(槽盒一侧也可作为走道)。

管桥上的连通平台应设操作、检修用斜梯和安全梯,具体要求应符合《防火规范》的规定。

3管桥的立面布置

3.1装置内主管桥和副管桥,按管道布置的需要,可以为一层或二层,最多三层。

一层管桥宽度最大9m,大于9m宜采用双层管桥。

双层管桥的层间标高差以1.2~1.8m为宜,管桥宜采用钢结构或以钢筋混凝土为柱的混合结构。

3.2常用的管桥结构形式,如图2所示。

3.3管桥的底层梁标高取决于下述最大高度。

a、跨越主要道路的净空,一般不小于4.5m,若需通行大型吊车时,不小于5.5m。

b、管桥下布置设备时,一般为4m以上;

c、管桥内的管道与管桥外设备相连接的管道,当在人行通道上时净空应不小于2.2m,在辅助检修通道上时净空不小于3m。

3.4装置内主管桥顶层,宜布置空冷器;中层宜布置冷却器、换热器和容器等;底层宜布置机泵、冷却器、换热器、小型容器或留作管桥两侧工艺设备的检修通道,如图3。

泵是否布置在管家桥下应根据不同的工艺过程和具体情况而定。

要综合考虑节约用地,节省投资、方便操作和符合安全要求等因素。

3.5装置内主管桥与副管桥相交时,应将副管桥的梁标高选在主管桥两层梁标高之间,高差一般取为0.6~0.9m,如图4。

3.6装置内主管桥主梁和侧梁标高需考虑与框架的塔器的接管标高要求,详见5.2条。

3.7多雨地区,当管桥下布置机泵而管桥上又无设备平台、楼板等时,可在管桥顶上设轻型防雨棚。

3.8管桥底层布置热油泵时,需考虑泄漏着火时,不致危及重要工艺设备、电缆和仪表管缆等设施。

4管桥的配管设计

4.1装置内管道应尽量采用架空敷设。

管桥上布置的管道包括:

d.电气、仪表的管道及槽盒。

4.2单层管桥只在一侧布置工艺设备时,工艺管道应布置在靠设备侧。

管桥两侧布置工艺设备时,辅助管道应布置在管桥中部,两边布置工艺管道,荷载大的管道应尽可能靠近管桥柱布置,紧急放空管道应按放空坡度敷设,一般用单独的T形支架支撑,电气仪表管道及槽盒宜布置管桥外侧悬壁梁上或柱外侧。

单层管桥的典型布置如图5。

4.3双层管桥的工艺管道宜布置下层,公用工程管道宜布置在上层,如图6,大型装置宜将仪表和电气桥架布置在最上层,对三层管桥布置在第三层。

4.3.1下列管道应布置在管桥上层。

a.连接两个高于管桥上层的设备管嘴的工艺管道;

b.敷设距离较长的工艺管道;

c.高压高温的气体管道;

d.与管桥顶层设备有关的管道。

图5单层管桥典型管道布置图6双层管橇典型管道布置

4.3.2下列管道应布置在管桥的下层:

a.连接泵的工艺管道和与管桥下设备联系较多的公用工程管道;

b.输送腐蚀性介质的管道;

4.4布置多层管桥时,热油管道宜在上层,液化石油气管道宜在下层;塔底至热油泵的热油管道,可布置在管桥下层的外侧,但不宜与液化石油气管道相邻。

4.5管桥下布置有汽轮机驱动的机泵时,在汽轮机进出口上方的管桥上宜留一或二个穿管的空间,以便将蒸汽和公用工程管道由总管接至泵和汽轮机,必要时,在管桥上应设局部操作平台,如图7。

图7管桥留穿管空间示意

4.6管桥上布置约管道,应尽量避免“袋形”和“盲肠”。

除输送腐蚀性介质外,一般宜在管道的低点设不小于DN20的排液口,在管道的高点设不小于DN15的放气口。

4.7主蒸汽管道一般应布置在双层管桥的上层。

蒸汽支管应从主蒸汽管的上方引出,在引出点附近的水平管段上设切断阀。

4.8管桥上的饱和蒸汽管道的最低点、“盲肠”管、汽水分离器下部、伴热蒸汽管末端等均应设疏水阀。

过热蒸汽管道的最低点、流量计前、以及每隔100~150m的水平管段处,应设排液阀、疏水阀和排液阀一般用DN20或DN25。

4.9净化压缩空气、非净化压缩空气的支管应从总管的上部引出,并设切断阀,在低点应设不小于DN20的排液阀。

4.10管桥上管道除与阀门、设备管嘴连接以及需要拆卸清扫处之外,不应设法兰。

阀门、法兰活接头的位置应设在管桥的梁间1/5~1/3处,不得设在电动机的正上方。

特别是不得设在热油泵的正上方。

输送有毒、腐蚀性介质的管道其阀门、法兰管件等不应位于通道上方。

4.11管桥上的DN≥50水平管道变径时应采用偏心大小头;隔热管道应设管托,不隔热管道一般不设管托。

4.12管桥下的调节阀组宜布置在塔器侧,距管桥柱中心线0.6~1.2m为宜。

竖管上的阀门手轮应朝向操作通道,仪表箱应靠近和朝向相应的调节阀组布置。

4.13并排布置的管道间距一般要求法兰外缘与相邻管道之间的净距不小于25mm。

5管桥与相邻区的关系

5.1两管桥直角相交处,当管道改变方向而其排列顺序不变时,标高不变;若管道排列顺序改变时,则应改变标高,如图8,进入管桥的大管道,若布置在边缘可不改变标高。

图8两管桥直角相关交关系

5.2管桥侧梁的标高应与冷换框架的层高及塔器的基础标高相配合。

一般冷换框架一层梁底标高于管桥侧梁顶标高,而塔器基础标高又低于管桥侧梁顶标高(减压塔除外)。

如图9。

5.3管桥下采样器的布置及其配管设计按厂商提供的密闭采样器说明实施。

5.4管桥下泵的布置及其配管设计应符合40B311-1997《石油化工装置泵配管设计技术规定》。

5.5管桥上层冷换的布置及其配管设计应符合40B209-1997《石油化工装置冷换设备配管设计技术规定》。

5.6管桥顶层空冷器的布置及其配管设计应符合40B210-1997《石油化工装置空冷器配管设计技术规定》。

6进出装置的管桥上管道

6.1双层管桥上进出装置处的管道较少时,可将两层管道并成一层后,再与装置外管道相接,如图10。

图10管桥进出装置处与系统的关系

6.2进出装置处管桥上管道的阀门应集中布置,并在管道上部距最大管顶200mm处设操作平台和直梯,见图11。

当平台长度大于8m时,应在两端设梯。

若已降低标高与系统低管架或管墩连接时,平台梯子位置宜设在装置外。

6.3所有进装置的原料、产品和公用工程管道,应在装置边界附近处设切断阀,对易凝介质的切断阀宜设在该系统的分支处,对氢气、液化石油气、高低压燃料气及酸性气体等,应在切断靠装置侧设“8”字盲板,如图11。

6.4介质温度大于或等于100℃的进出装置的管道或需用蒸汽吹扫的常温管道,在进出装置的邻近管架处设固定管托(见图11)。

为充分利用管道的自然补偿,分散管架上管道固定点的水平力,应与装置外的该管道布置综合考虑设置固定点。

7管桥上管道的热补偿

7.1管桥上管道的热补偿宜与其相连接的管道一并考虑。

首先应利用自然补偿,如不能满足要求,应调整管系的形状或设置补偿器。

管桥上宜用π型补偿器。

对于温度高,管径大,输送非危险性介质的管道,在安装位置受到限制时,可采用波纹管补偿器。

7.2需用π补偿器的管道宜集中成组水平布置。

温度高、直径大的管道布置在外侧,π型弯一段升高0.6~0.9m后水平放置。

7.3有π型补偿器和波纹管补偿器的管道两端必需设固定点,补偿器距两固定点应大致相等,不宜小于两固定点间距的三分之一,如图13。

7.4补偿器两侧应设导向支架,如图12、13。

7.4.1波纹管补偿器在两固定点间的各导向支架的间距规定如下:

a补偿器两侧的第一个导向支架到补偿器的最大距离为4倍管道公称直径;

b第一个第二个导向支架的最大距离为14倍管道公称直径;

c第二个以外的各导向支架间的距离按表1选取。

7.4.2π形补偿器两侧各采用一组导向支架,导向支架距补偿器的距离一般取32~42倍的管道公称直径。

7.5管桥上的管道,任何支点处的最大热位移应不大于100mm。

在变形量大处,不宜设法兰,此处接出的支管对于总管的热位移应有足够的补偿。

7.6管桥上的热管道(包括用蒸汽吹扫的常温管道)应按以下要求设置固定点。

a充分利用管道的自然补乐能力;

b长距离管道的所有管托不致掉落梁下;

c多根同时水平面敷设的管道在转弯处的横向位移量应小于该处的管间净距;

d管道不应产生纵向弯曲;

e消除管道振动及冲击荷载或根制多向位移。

表1波纹管补偿器的导向支架间距L

管道公称直径

DN

不同介质压力下导向支架间距,m

介质压力,MPa

0.64

0.668

1.02

1.36

1.7

2.04

2.38

2.72

100

10.5

9.7

7.5

6.6

6.0

5.7

5.4

5.1

150

17.1

13.2

11.1

9.6

8.7

8.1

7.5

6.9

200

20.8

15.6

13.5

12.0

10.8

9.9

9.3

8.7

250

27.8

20.7

17.4

15.3

13.8

12.6

10.7

10.8

300

32.1

23.7

19.8

17.4

15.6

14.4

13.2

12.3

350

34.5

25.5

21.3

18.6

16.8

15.3

14.1

400

38.1

28.2

23.4

20.4

18.3

16.8

15.6

450

41.7

30.6

25.5

22.2

20.1

18.3

16.8

500

45.3

33.0

27.3

24.0

21.3

600

51