吸收塔制造及验收规范Word文件下载.docx

《吸收塔制造及验收规范Word文件下载.docx》由会员分享,可在线阅读,更多相关《吸收塔制造及验收规范Word文件下载.docx(14页珍藏版)》请在冰豆网上搜索。

15

0.4

15≤e<

25

0.5

25≤e<

40

0.8

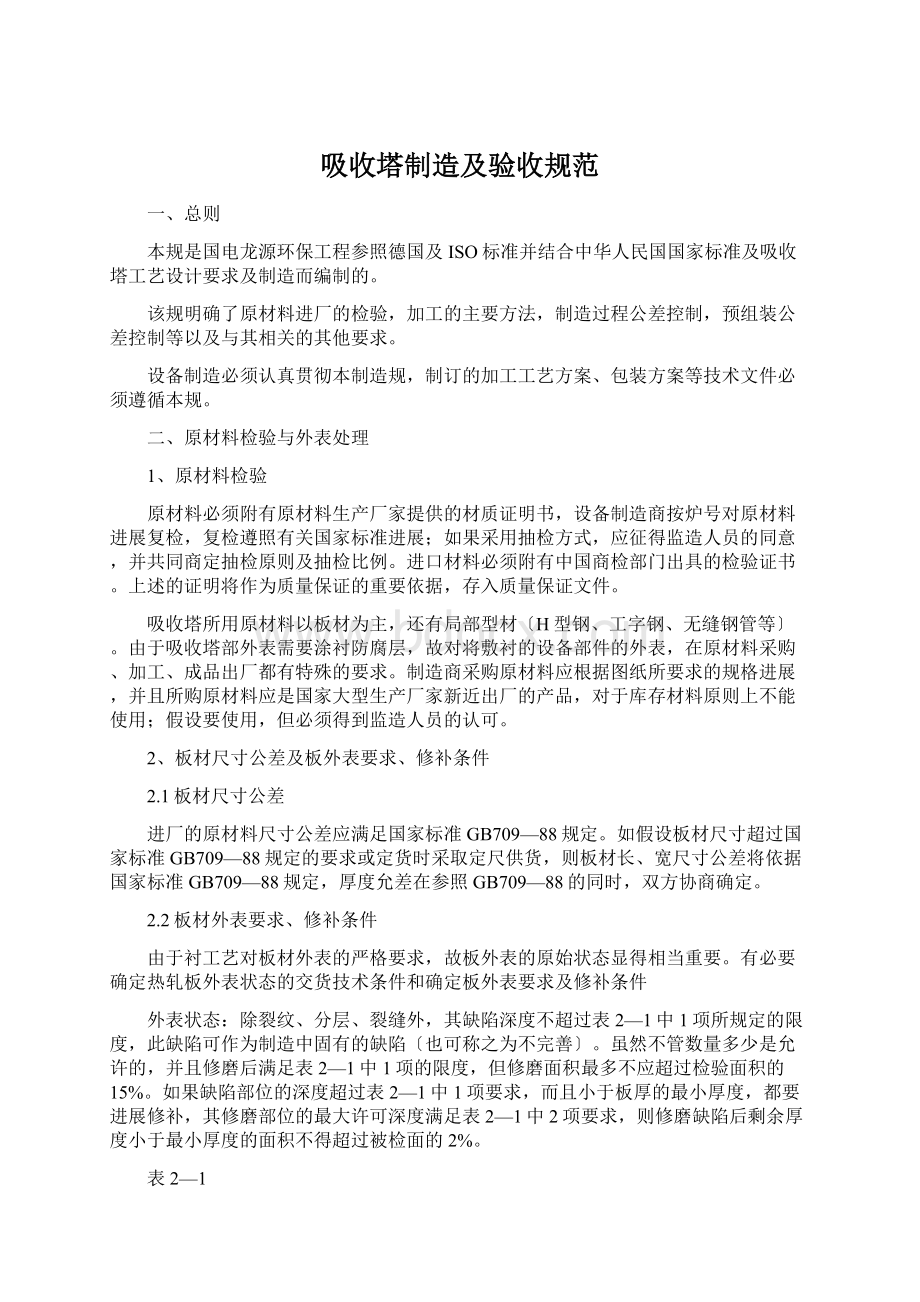

注:

1〕对于厚度低于允许厚度的打磨面积2%是打磨面积的总和。

2〕对于产品外表>

12.5m2或单个缺陷打磨面积使其厚度低于最小厚度均应不超过0.25m2。

3、型材尺寸公差及外表要求、修补条件

3.1型材尺寸公差

进厂的原材料尺寸公差应满足有关国家或行业标准规定。

3.2型材外表要求、修补条件

对于一般要求的型材外表原则上无特殊要求,但制造商在采购时应尽可能选择外表质量好的型材。

对于型材外表需要进展衬施工的外表有必要确定外表状态的交货技术条件。

为此,确定型材外表要求及修补条件

除裂纹、分层、裂缝外,其缺陷深度不超过表2—2中1项所规定的限度,此缺陷可作为制造中固有的缺陷〔也可称之为不完善〕。

不管数量多少是允许的,但修磨后缺陷部位的缺陷深度满足表2—2中1项规定的最小厚度,且为被检面积的10%以下是许可的。

假设超过表2—2中1项所规定的限度,不管数量多少,都要进展修补,但其修磨面积最多为检验面积的2%;

最大许可打磨深度见表2—2中2项,并且厚度低于最小允许厚度打磨面积的总和不超过外表积的2%。

表2—2

产品名义厚度e〔mm〕

20

20≤e<

0.7

0.6

40≤e<

80

1.0

1.2

80≤e<

160

1.5

2.0

4、形位公差

进厂原材料除了要满足尺寸公差外,同时也要满足原材料的形位公差如:

板材的平面度、型材的弯度及扭曲度等要求,原则上不满足要求的原材料不能应用在制造的工程,除非制造商有能力对原材料进展消缺,并到达国家有关标准的要求。

5、紧固件

紧固件采购应根据图纸及相关的国家标准规定执行,对于有特殊要求的紧固件〔如:

采用热浸锌工艺〕将按照下面要求执行。

外表采用热浸锌工艺的紧固件其锌层厚度为40μm,其检验位置如下:

6、平台钢格板

平台钢格板将按照YB4001--98标准进展制造及检验,但锌层厚度最低不得小于75μm。

7、预处理

预处理工序分为原材料校整及外表处理工序,当原材料进厂时形位公差不能满足要求时必须首先去除外表粘附物后再进展校整工作。

外表处理是材料腐蚀防护、挑选及确定符合衬外表的重要局部。

其作用:

一是在加工制造过程对外表进展有效的防腐保护作用,二是可以在加工前首先挑选及确定材料外表是否符合衬外表的要求。

材料外表处理可以采用外表预处理机械或手工方式,机械外表处理方式可以一次完成外表除锈〔喷丸〕及喷涂工序;

手工方式主要采用移动式喷砂设备完成外表除锈再进展喷涂工序。

虽然两种方法都可满足要求,但考虑到衬外表的严格要求推荐首先采用使用机械化外表预处理机械方式。

材料外表的外表除锈等级及粗糙度检验应根据国标GB8923--88规定,除锈等级检验采用同参照物----国标中的彩色照片比照法,粗糙度检验采用粗糙度样板对照方式。

喷涂工序的外表质量检验应根据国家的有关标准或规,初次喷涂厚度不应超过最终要求厚度的1/2,厚度检测采用测厚仪进展检测,每一件产品不应少于三点检测〔每一个喷涂外表〕。

当外表预处理后,应选择外表质量好的一面作为今后衬施工外表,外表质量应符合DIN28053要求。

三、加工制造尺寸及公差要求

该规规定了制造商在加工时应遵循的加工尺寸公差及形位公差,该类公差,无论在国电龙源环保工程设计的图纸上有没有表示或要求,均予遵循。

对于特殊的公差要求,将在图纸上予以表示。

3.1加工方式:

为了保证产品质量,有必要在加工前选择具备加工条件的制造商承当此项工作。

原则上,制造商应遵循以下的加工方式:

3.1.1板材下料:

当板材厚度不大于10mm时允许采用放样+剪切方式或数控切割机下料;

当板材厚度大于10mm时应采用数控切割机下料。

3.1.2型材下料:

对于如型钢及管材等材料应采用型材下料机或锯床下料。

对于弯制加工后的材料下料可以采用放样+手工下料及必要的修磨方式。

3.1.3坡口加工:

坡口加工应采用刨边机加工或刨、铣床加工方式。

如该坡口不能采用机械加工方式,可以优先采用半自动切割方式,手工切割方式应尽可能防止,坡口所在位置实在无法用非手工方式加工的除外。

3.1.4焊接工作:

各种的焊接方式都是允许的,但优先选择气体保护焊。

焊缝如设计无规定时,应符合GB/3323-87的Ⅲ级焊缝要求,对于焊材的保管及焊前预处理应满足国家有关规或标准的要求。

3.1.5校整工作:

成品或半成品的校整工作允许采用机械或火工校整工序,但不能因此破坏构造及降低相应的机械性能。

3.1.6其它:

制造厂在厂制造过程的周转运输应根据所加工的部件形状采取有效、可靠的保护〔如运输托架、必要的吊具和吊耳〕,为便于今后现场的安装吊耳可以随同部件一同出厂。

3.2制造公差

3.2.1下料公差

此公差规定了任何原材料的下料公差,当下料后不再进展任何加工的情况下线性或角度允许公差将执行中等精度等级,其它将执行粗糙精度等级。

3板块下料线性允许公差:

表3—1单位:

公称尺寸围

尺寸公差

中等精度

粗糙精度

0.5至3

±

0.1

0.15

3至6

6至30

30至120

120至400

400至1000

1000至2000

3

2000至4000

4

4000至8000

5

8000至12000

6

12000至16000

7

16000至20000

型材下料公差:

型材断面

最大尺寸

剪切长度

<

400

400至1000

1000至4000

4000至12000

>

12000

120

120至400

管径

114.3

114.3至457

457

表3—2单位:

mm

角度尺寸允许公差

表3—3单位:

公称尺寸

〔短边长度〕

检测工程

中等精度

粗糙精度

10

角度

1°

30′

100标长检测

1.8

2.5

10至50

50′

0.9

50至120

20′

25′

10′

15′

5′

坡口或导角允许偏差

表3—4单位:

公称尺寸〔厚度〕

0.5至3

3至6

6至30

30至120

公差

0.2°

0.5°

2°

加工公差

线性尺寸公差

A、焊接构造线性尺寸公差适合于焊接零件、焊接组装件和焊接构造的线性尺寸〔这些公称尺寸为额定值〕,例如:

外部尺寸、部尺寸、阶梯尺寸宽度、中心距。

制造过程一般采用中等精度等级,除非该件制造后需根据现场情况给予调整时,可以采用粗糙精度等级。

表3—5单位:

≤30

30至120

120至315

315至1000

2000至8000

8000至16000

16000

B、机械加工线性尺寸公差适合于经过进一步加工后的线性尺寸,例如:

经过刨、铣加工工艺后外部尺寸。

表3—6单位:

0.5至3

0.05

0.12

0.06

0.25

0.65

1000至2000

0.75

1.6

2000至4000

1.25

2.7

4000至8000

4.5

8000至12000

12000至16000

5.5

16000至20000

未标注的角度偏差或尺寸允差

对于未标注的角度或尺寸公差,以角的短边为参照边。

离关键参照点的长度偏离值也可以适用,此种情况参考点应标在图中。

允差见表3—7、3—8,表中以度为单位显示的允差可在任何标注角度尺寸时候应用;

如果图中不包含角度尺寸,以角的短边为参照边,允差的单位为mm。

制造中一般应按照尺寸精度A执行。

下面给出了角度、长度尺寸在图中标注的方式的例子。

角度尺寸允差表3—7

公称尺寸〔短边长度〕

315

315至1000

1000

允差Δα

精度A

精度B

45′

长度尺寸允差

表3—8单位:

允差

A精度

B精度

13

9

焊接件的直线度、平面度允差

由表3--9中的直线度、平面度允差适用于焊接零件、焊接组装件或焊接构造的一般尺寸。

制造中应按照中等精度等级执行。

表3—9单位:

公差

120至315

12

14

20000

16

对于进出口段焊接板块板面执行下表3—10平面度公差,当进出口焊接板块需要衬时,板面平面度公差为4mm〔1米尺检查〕。

表3—10

加强筋间距

用插值法计算确定

500

1500

2000

板厚

3≤t<

5≤t<

8≤t<

平面度检查采用长度为1米尺检查

对于进出口段板块上连接法兰面的平面度要求为:

2mm。

热弯或冷弯工件的尺寸允差

表3—11单位:

30至120

120至400

400至1000

折弯和压制

表3—12单位:

工艺

壁厚

形状

长度≤2000

2000<

长度<

4000

分两次加工

b

h

折弯

t≤5

L

Z∏

5<

t≤10

10<

t≤18

压制

18<

t≤30

垂直度公差

该公差规定了管法兰经过加工后的垂直度公差。

表3—13单位:

30至120

400至1000

1000至2000

允差Δe

法兰制造公差

A、法兰制造公差应满足国家有关标准要求。

B、矩形板法兰的孔距公差:

按直线排列孔间距允差为:

ΔL=<

Sm/2〔Sm为螺栓孔径与螺栓直径差值〕。

C、所有圆法兰密封面平面度允差0.2—0.8mm〔当孔中心圆直径80—1000mm〕。

矩形法兰密封面平面度允差0.5—1mm〔法兰密封面尺寸为500—2000mm〕。

四、无损检验要求

焊缝外观质量除了满足一般要求外,对于整个吸收塔焊缝还有严格的无损检测要求,以保证吸收塔的气密性和承力件的焊接质量。

气密性检查:

100%〔不准使用渗油工艺〕。

承力焊缝检查:

20%〔焊缝长度或连续焊数量〕。

五、预组装尺寸及公差要求

预组装工作是保证产品质量的重要环节,也是检验工作中的必要的环节。

为此,吸收塔在制造工程中需要进展底梁预组及与底板的预组装;

塔壁板的预组;

加强圈的预组;

塔顶预组;

每层平台预组及进出口段的预组工作。

5.1预组装平台要求

预组装平台的质量将直接影响到预组装产品的质量,为此确定预组装平台要求至关重要,为此确定平台要求如下:

1、平台应稳定、可靠,外表清洁。

2、平台平面度<

5.2组装公差

周长尺寸

由于塔壁板已散件供货方式,所以作为根底圈的第一圈的周长按图纸圆名义尺寸,其允差按表3—5。

其他各圈周长尺寸允差决定了吸收塔每圈壁板与其它相邻壁板的错边量,为此相邻两圈壁周长尺寸允差为不超过3.142倍的较薄一圈板壁厚的1/10(mm),其最大允差不应超过6mm。

5.2.2曲率公差

5壁板的曲率公差

壁板的曲率公差决定了吸收塔壁板的板型,曲率检查采用样板检查方式,主要检查板型与样板间的间隙,曲率公差为:

检查板型与样板间的曲率间隙允差为:

≤3mm

板与板对口位置与样板间的曲率间隙允差为:

≤5mm

样板长度为检验周长的4%。

5吸收塔底圈梁、加强环及平台的公差

吸收塔底圈梁的公差检测采用预拼装后与大样比照检测方式,其偏移值为:

3mm〔半径公称尺寸〕。

吸收塔加强环的曲率公差决定了吸收塔加强环与壁板的贴合程度,为此吸收塔加强环的曲率公差的检测采用吸收塔加强环预拼装后与大样比照检测方式,其偏移值为:

最大不超过3mm。

吸收塔平台的公差检测采用预拼装后与大样比照检测方式,其偏移值为:

4mm〔半径公称尺寸〕。

5.2.3平面度公差

由于吸收塔在安装时有较严格的垂直度要求,所以吸收塔底圈梁单件制造时对扭曲度限制。

而且组装后按图纸塔壁圆名义尺寸平面度允差<

吸收塔加强环组装后平面度允差为≤5mm。

吸收塔平台组装后平面度允差为≤5mm。

5.2.4垂直度公差

由于吸收塔在安装时有较严格的垂直度要求,所以吸收塔壁板在预组装时,必须对垂直度进展测量,

垂直度允差为:

每层板高×

0.75mm/m〔mm〕

5.2.5对角线尺寸公差

对于散件出厂,并且在现场需要组装成箱型构造的部件,应在制造厂预组后,检查其对角线尺寸公差,

对角线尺寸允差:

3mm

5.2.6平面度公差

对于散件出厂,并且在现场需要组装成法兰面的部件,应在制造厂预组后,检查其平面度公差,

平面度允差:

2mm

六、外表质量要求

出厂前,产品外表应油漆完整、光洁无污物。

对于今后需要衬施工外表,外表质量应符合DIN28053要求。

喷涂质量检验应根据国家的有关标准或规。

喷涂厚度应满足图纸要求,喷涂厚度检测采用测厚仪进展检测,每一件产品不应少于三点检测〔每一个喷涂外表〕。

七、包装要求

由于吸收塔的部件主要采用散件供货,所以对于吸收塔部件需要明确包装要求,原则上应按照有关国家标准或规要求,对于未说明的局部按下面要求进展包装。

1)对于零散部件〔例如:

螺栓或单件重不超过5公斤〕采用木箱或框架箱包装方式。

2)对于容易造成运输变形的部件应采用运输托架包装方式〔如塔壁板、进出口段壁板〕。

3)其它应采用可靠的捆扎方式。

4)每件应标注出包装件的总重及起吊点位置。