城轨电空联合制动Word文档格式.docx

《城轨电空联合制动Word文档格式.docx》由会员分享,可在线阅读,更多相关《城轨电空联合制动Word文档格式.docx(15页珍藏版)》请在冰豆网上搜索。

八-章-哼.■少・p__■于十=丄」__?

T_■

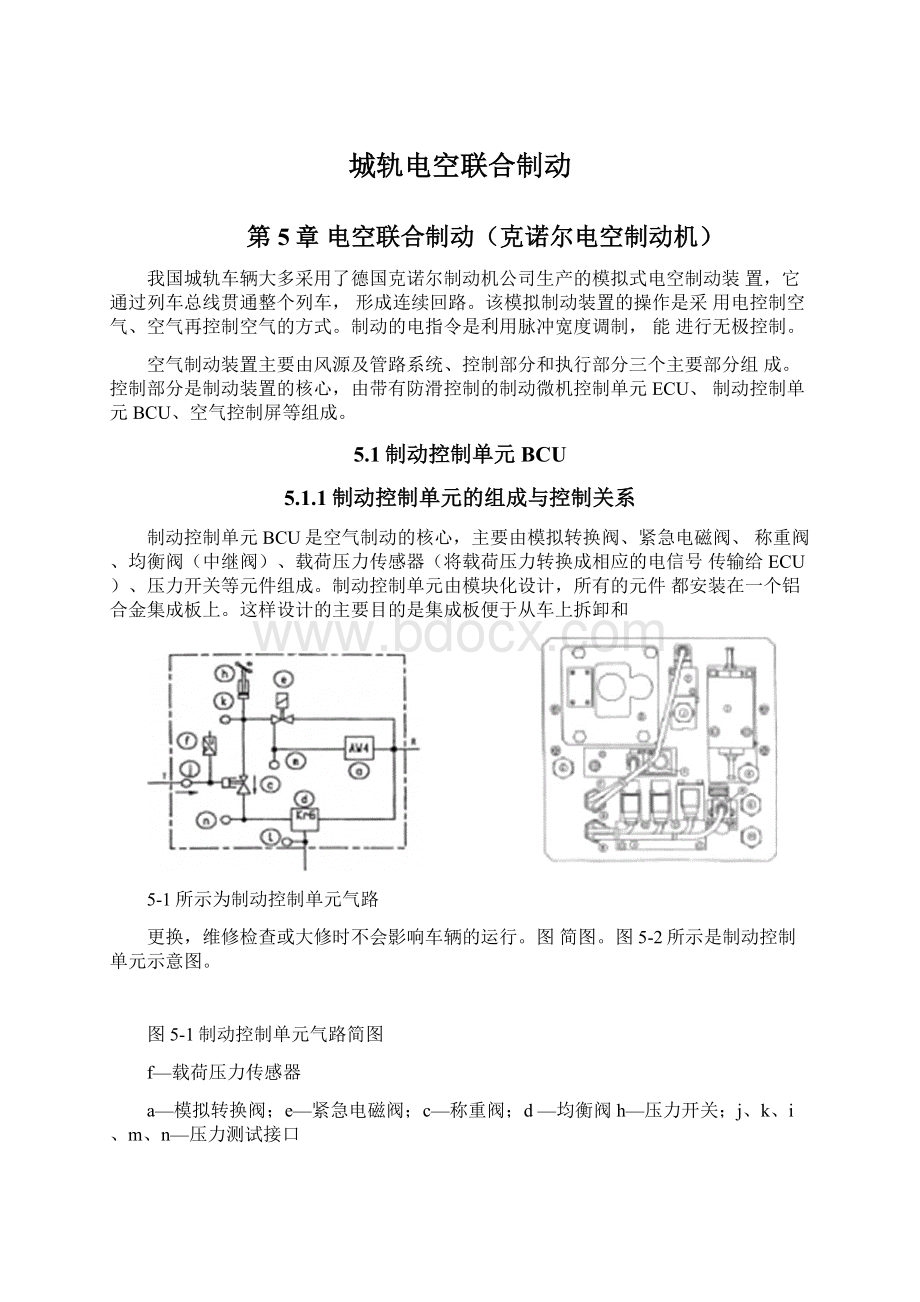

图5-2制动控制单元原理示意图

制动控制单元的工作原理如下:

当压力空气从制动储风缸B04进入制动控制单元B06后,一路进入紧急电磁阀e、一路进入模拟转换阀a、另一路进入均衡阀do

5.1.2模拟转换阀

模拟转换阀的组成(如图5-3)由稳压气室、电磁进气阀、电磁排气阀、气电转换器组成。

R.6

图5-3模拟转换阀

1—稳压气室2—电磁进气阀3—电磁排气阀4—气电转换器

作用原理:

当微处理机发出制动指令时,进气阀的励磁线圈得电励磁,顶杠克服进气阀弹簧力,压开阀芯,打开进气阀,使制动贮风缸的压力空气通过进气阀进入模拟转化阀输出口,作为预防控制压力Cvi输出。

Cvi一路送向紧急阀e,同时Cvi也送向气电转换器和排气阀口,气电转换器将该压力信号转换成相对应的电信号,并馈送回微处理机,微处理机将此信号与制动指令对应的参考值比较。

当小于参考值时,则继续开放进气阀口,预防控制压力Cvi继续增高;

而当大于

参考值时,则关闭进气阀并打开排气阀,压力空气排向大气,预控制压力Cv1降

低,当Cv1降到符合制动指令的要求时,进气阀和排气阀均处于关闭状态。

作用:

使制动贮风缸的压力空气所产生的压力信号转化成相对应的电信号,并馈送回微处理机,微处理机将此信号与制动指令对应的参考值比较。

5.1.3紧急阀

紧急阀(如图5-4所示)是一个电磁阀控制的二位三通阀,它的三个阀口分别

图5-4紧急阀

5—空心阀弹簧9—活塞18—电磁阀23—空心阀杆3a、3b、3c、16、25—K形密封圈

VI、V2、V3、V4—阀口

制动贮风缸A1、模拟转换阀输出口A2及称重阀输入口A3。

它主要由空心阀、阀座、空心阀弹簧、活塞、活塞杆、活塞杆反拨弹簧和电磁阀组成。

其中空心阀还起到阀口作用,而活动杆顶部做成阀口结构。

在常用制动时,紧急阀的电磁阀得电励磁,阀芯吸起,,打开下阀口,V1,由A4输入的控制压力空气送入活塞右侧,推动活塞、活塞杆和空心阀左移,一方面关闭制动贮风缸A1气路,另一

方面开放A2与A3通路,这时由模拟转换阀输出的预控制压力Cv2.同样,Cv2压

力空气也是通过气路板内部管道进入称重阀。

在紧急制动时,紧急阀失电,其电磁阀阀芯在其反力弹簧作用下,关闭下阀口,切断控制压力的通路A4活塞右侧压力空气经电磁阀上阀口V2排入大气。

于是空心阀在弹簧作用下右移,关闭A2与A3通路,而活塞在弹簧作用下继续右移,活塞杆顶部离开空心阀,打开A1与A3通路,制动贮风缸压力空气就越过模拟转换阀而直接进入称重阀。

在制动时候,通过紧急阀的电磁阀的得失电,控制制动贮风缸压力空气进入称重阀的方式

5.1.4称重阀

称重阀的结构、原理为杠杠模板式结构。

其结构原理(如图5-5所示),主

要由负载指令部、压力调整部和杠杠部组成。

结构:

①负载指令部:

主动活塞、主动活塞模板、从动活塞、K型密封圈及调整弹簧I、调整螺钉等部分组成②压力调整部:

橡胶夹心法、均衡活塞、空心阀杆、阀座、调整弹簧U和调整螺钉等组成③杠杆部:

由杠杠、滚轮支点和调整螺钉组成。

图5-5称重阀

1.1—主动活塞1.2—主动活塞模板1.3—K形密封圈1.4—从动活塞1.5—阀体1.6—阀盖1.7—调整弹簧I2.1—橡胶夹心阀2.2—均衡活塞模板2.3—均衡活塞2.4—顶杆2.5—调整弹簧□3.1—杠杆3.2—滚轮支点

与负载重量成正比的空气压力信号(空气弹簧压力)T输入到主动活塞的上部,将主动活塞向下推,活塞杆顶在杠杠左端,使杠杠左端下降而右端上升,绕支点沿逆时针方向转动,同时右侧压力调整弹簧U的向上作用力,也推动

杠杠右端上升,从而使空心阀杆向上运动,推开夹心阀,开放充气阀口,由紧急阀来预控制压力Cv2经充气阀座,成为预控制压力Cv3输出到均衡阀。

同时该压力送到均衡活塞上方,当均衡活塞上方空气压力和下方空气顶杠压力平衡时,夹心阀在夹心阀弹簧作用下关闭,停止向均衡阀供风。

当乘客减少时,空气弹簧压力T下降,均衡活塞上方的空气压力大于下方顶杠推力,于是均衡活塞下移,空心阀杆离开夹心阀,Cv3压力空气经空心阀杆阀口

排向大气,直到均衡活塞上下方压力达到平衡,均衡活塞重新上移,关闭排气阀口。

当空气弹簧压力很低,直至破损而无压力时,从动活塞向上的作用力不足以平衡调整弹簧的力,由两个调整弹簧的作用力使称重阀输出压力保持一定的值。

由于克诺尔模拟制动机的模拟转换阀输出的预控制压力是受微处理机控制的,而微处理机的制动指令本身就是根据车辆的负载、车速和制动要求而给出,因此,在常用制动中称重阀几乎不起作用,仅起预防作用,以防模拟转换阀失灵。

其主要作用是在紧急制动发生时体现。

由于紧急制动时预防制动压力是从制动贮风缸直接经紧急阀到达称重阀,中间没有经过模拟转换阀的控制,而紧急阀也仅仅作为通路的选择,不起控制空气大小的作用。

所以在紧急制动时,预控制压力Cv2流经称重阀时,也受到其的通道阻力,压力有所下降,成为预控制压力Cv3

并通过管路板进入均衡阀。

称重阀的作用是根据车辆载重的变化,即根据乘客的多少自动调整车辆的最大制动力。

5.1.5均衡阀

克诺尔模拟制动机的空气制动装置是一个间接控制的直通式制动机。

即由制动控制单元BCU控制预控制压力,再由均衡阀根据预控制压力的大小控制车辆制动缸的充风和排风作用,即均衡阀起到“放大”的作用。

均衡阀由带橡胶阀面的空心导向杆、模板活塞、进/排气阀座、弹簧

等部分组成如图5-6所示

图5-6均衡阀

1—均衡阀座2—连接座VI、V2—阀口1.2—阀体1.6—导向杆弹簧1.7—空心导向

杆1.9—均衡活塞K1、K2、K3—K型密封圈D1、D2—节流孔M1—橡胶膜板

由D2孔进入均衡阀的预控制压力Cv3,推动具有模板的活塞(均衡活塞)上移,首先关闭了通向制动缸的排气阀口V2,然后进一步打开进气阀

口V1,使制动贮风缸来的压力空气经接口R进入均衡阀,再经打开的进气阀口V1,接口C充入制动缸,使制动缸压力上升,闸瓦压向车轮,列车产生制动作用。

同时该压力经节流孔D1充入均衡活塞上方,平衡下侧压力。

当上下侧压力平衡时,均衡活塞回到平衡位置,导向杆在弹簧力的作用下重新关闭进气口V1,制动缸压力停止上升。

从上述可知,均衡阀能迅速的进行大流量的充、排气。

大流量压力空气的压力变化是随预控制压力Cv3的变化而变化的,并且两者之压力比为1:

1,即制动缸压力与Cv3相等,从而实现了小流量压力空气控制大流量压力空气的作用。

同样模拟转换阀接到微处理机发出的缓解指令后,将其排气阀打开,使预控制压力Cv1、Cv2、Cv3均通过此阀口向大气排出。

由于Cv3压力空气排出,均衡阀活塞在其上方制动缸压力空气作用下下移,于是均衡阀中的进气阀关闭,而排气阀打开,使制动缸的压力空气经开启的排气阀排出,列车缓解。

根据预控制压力的大小控制车辆制动缸的充风和排风作用,即均衡阀

起到“放大”的作用。

5.2空气控制屏

空气控制屏是一些阀类元件的集中安装屏,这些元件都安装在一块铝合金的气路板上,便于安装、调试与维修。

空气控制屏的主要组成元件如图5-7所示及其功能如下:

1、制动控制元件

B02-截断塞门,可用来切除制动系统管路与主风管的通路,便于测试与检修;

B03-止回阀,防止制动系统管路的压力空气逆流;

B07-压力测试点,此处

可以得到主风管压力;

B08-压力开关,用于监控主风管压力,当主风管压力低于600kPa时,列车将自动实施紧急制动,并牵引封锁,当主风管压力高于700kPa时,列车解除牵引封锁;

B12-减压阀,将主风管压力空气减压至630kPa。

B19-脉冲阀,用于控制停放制动的施加与缓解;

B21-压力开关,用于控制停放制动指示灯的动作,当压力低于350kPa时,停放制动指示灯(蓝灯)亮,表示停放制动以施加;

当压力高于4509kPa时,停放制动指示灯灭,表示停放制动已缓解;

B20-双向阀,防止常用制动与停放制动同时施加时而造成制动力过大;

B22-压力

测试点,此处可以得到停放制动的压力。

图5-7空气控制屏的主要组成元件

2、车门控制单元

T03-止回阀,防止车门控制系统管路的压力空气逆流;

T06-减压阀,将主风

管压力空气减至350kPa,供车门控制系统使用;

T07-安全阀,防止车门控制系统压力过大;

T08-截断塞门,可用来切除车门控制系统管路与主风管的通路,便于测试与检修。

3、空气弹簧控制单元

L02-截断塞门,可用来切除空气弹簧控制系统管路与主风管的通路,便于测试与检修。

4、车间外接供气元件

X01-截断塞门,可用来切除车间外供气管路与主风管的通路;

X02-车间外

接供气快速接头。

空气控制屏Z01与外界设备的接口是:

接口1与主风管相连;

接口2与踏面单元制动器的弹簧制动缸相连;

接口3与踏面单元制动器的制动缸相连;

接口4通往门控设备及空调;

接口5与门控风缸T04相连;

接口6与制动贮风缸B04相连;

接口7通往防滑阀G01的控制管路;

接口8通往空气弹簧。

5.3制动微处理机控制系统

制动控制系统有一个用于控制电空制动和防止车轮滑行控制的微处理机,常称为制动微机控制单元(ECU)。

它是空气制动管路控制的核心。

制动实施时,它接收各种与制动有关的信号(如制动指令PWM信号、电制动实际值信号、载荷信号等),计算出一个当时所需空气制动力的制动指令,并将其输出给BCU。

同时ECU还实施监控每根轴的转速,一旦任一轮对发生滑行,能迅速向该轮轴的防滑阀(G01)发出指令,沟通制动缸与大气的通路,使制动缸能迅速的排气,从而解除该轮对的滑行现象,实现ECU对各轮对滑行的单独保护控制。

此外,制动微处理机控制系统还具有本车的控制系统故障诊断功能和故障存储功能。

、制动微处理机控制系统对每一辆车都是独立的。

ECU的基本结构:

外形成单层机箱结构形式,共装有13块标准的印刷电路板,分别是:

SV板为电源板;

SSI板为信号的输入/输出;

EPA板为电气模拟信号的输入;

AA板为电气模拟信号的输出;

AD板为模拟信号与数字信号的转换;

AE板为模拟输入信号的处理;

DI模板为故障诊断;

CP板为中央处理器CPU板;

COM板为通信板;

GE板为速度传感器输入信号的处理;

VA板为防滑控制板;

T板为瞬态保护板,主要是速度传感器、防滑阀信号的输入与输出;

其中,SV、

SSI、EPA、AA和T板通板与外部电路连接。

ECU的基本功能:

实现了与列车制动相关的各项功能,包括:

制动机的计算和分配、保压制动的触发、快速制动指令、制动指令值PWM信号、载荷压力信号、跃升元件触发器、冲击极限、防滑控制等。

5.3.1电空制动控制系统

整个制动装置的控制采用二级控制,简述为“电控制空气,空气再控制空气”即为“电子控制单元”控制“气路控制单元”,控制空气再控制执行空气。

电空控

制系统方框图如图5-8所示,图中输入信号的功能如下:

(Un

IDBV

遇詞翎两缸

图5-8电空制动控制系统方框图

(1)制动指令:

此指令是微机根据变速要求,即司机实施制动的百分比所下达的指令。

(2)制动信号:

这是制动制动指令的一个辅助信号,它表示运行的列车即将要制动。

(3)负载信号:

这个信号来自于空气弹簧。

由空气弹簧空气压力通过气-电转换器转换成电信号。

此信号以客室门关闭时的存储信号为准。

(4)电制动关闭信号:

此信号为信息信号,它的出现就意味着空气制动要立即替补即将消失的电制动。

(5)紧急制动信号:

是一个安全保护信号,它可以跳过电子制动控制系统,直接驱动制动单元BCU中的紧急制动阀动作,从而实施紧急制动。

(6)保持制动:

这个信号能防止车辆在停车前的冲动,能使车辆平稳的停止。

它的功能为以下三个阶段:

第一阶段:

当列车车速低于10km/h时,保持制动开始接受摩擦制动力,而电制动逐步消失。

在保持制动出现后,电制动的减小延迟0.3秒。

动车和拖车的摩擦制动力只可达到制动指令的70%。

第二阶段:

当列车车速低于4km/h时,一个小于制动指令的保持制动级开始

实施,即瞬时地将制动缸压力降低。

这个保持制动的级取决于制动指令,这个制

动级与时间有关,由停车检测根据最初的状态来决定。

第三阶段:

由于停车检测和保持制动信号共同产生一个固定的停车制动级经过负载的修正且与制动指令无关。

停车制动的制动级只能随保持制动信号的消除而消除。

5.3.2电空制动控制原理

当微处理机根据制动要求发出制动指令时,伴随着也出现制动信号,此信号使开关线路R1导通,这样,制动指令就能通过R1和R2到达冲动限制器,以让其检测减速度的变化率是否过大。

通过冲动限制器后的制动指令立即又到达负载补偿器,此负载补偿器实际就是一个负载检测器。

它根据负载信号存储器中所存储的负载大小,检测制动指令的大小,然后将检测调整好的指令送至开关线路R3•为了防止制动力过大,R3只有当电制动关闭信号触发下才导通,否则是断开的。

通过R3的指令又被送至制动力作用器(这里的制动力还是电信号),中途还经过R4.制动力作用器将指令信号转化为制动力。

为了缩短空走时间。

作用器的初始阶段有一段陡峭的线段,然后再转向较平坦斜线平稳的上升,直至达到指令要求。

从作用器出来的电信号被送至电-气转换器。

这个转换器是将电信号转换成控制电流,再由这个控制电流去控制制动单元BCU中的模拟转化阀,并接受模拟转换阀反馈回来的电信号,从而进一步调整控制电流,这就完成了微处理机对BCU的控制。

在这过程中,电-气转换器并没有真正将电信号转换成控制空气压力,而是控制BCU中的模拟转换阀。

在列车速度低于4km/h时,制动指令将被保持制动的级(于制动指令相对应)所替代。

当列车需要实行常用全制动(即100%制动指令)和紧急制动时,最大常用制动信号或紧急制动信号可触发一个旁路或门电路,使它输出一个高电平来驱动开关电路R4,使制动作用器直接接

受负载存储器的信号,从而大大缩短信号传输时间,并使电-气转换器工作。

简单来说,电空联合制动就是一种电制动为主,空气制动为辅的联合制动方式,两者的关系是,电制动失效时,空气制动可以独立实施;

电制动力不足时,空气制动开始作用,使列车制动力达到相应的要求。

电空联合制动的采用,使得机车可以在执行空气制动时,充分利用电制动来减少基础制动装置的机械磨损,加快制动力上升速度,提高制动系统的可靠性和安全性,以达到延长基础制动装置的使用寿命和减少制动距离的目的。

德国西门子、法国阿尔斯通等公司生产的电力机车无一不是采用电空联合制动的方式。

电空制动系统是由电控系统(EBCU)和气动系统(PBCU)组成,电空转换装置是整个制动系统的核心部分。

电空转换装置原理:

容积室传感器反馈回压力的信号,同时与系统制定的制动强度进行对比,得出误差值,对误差值进行相应的运算,修正驱动EP充气阀

PWM信号的占空比,以改变容积室的压力,使系统最终达到所要求的制动强度,电空转换装置如图5-9所示

I穴aw[的压力悄号—|

1LI

k1JLr~—亠_]Li:

』1LLfa|

主住刃(寧■曲\■冒I

*;

“■]J]灯

►jttnw

5-9电空转换装置功能结构图

我国的电空联合制动技术已经在电力机车领域得到了广泛的应用,从交-直

传动电力机车到交流传动电力机车,电空联合制动技术在不断的完善。

现阶段电空联合制动存在的问题以及改进措施。

如图5-10所示,在电空联合制动的过程中,制动减速度有一个短时间的明显增大(图内虚线方框内),如

此,列车将快速减速,制动距离比预定的短,造成列车提前停车。

目前地铁车站多会安装站台安全门,列车提前停车就会造成列车车门与安全门对位不准确,导致列车车门打开后,乘客不能上下车或者上下车通道空间变得窄小。

在人工驾驶的模式下,如果停车对位不准,可以列车司机的二次对标后,使列车停到合适的位置上。

但是列车在投入自动驾驶模式运营后,对列车停车位置与停车精度的要求非常高,提前停车会造成停车位置不准确,信号系统可能收不到列车进站停车的信号。

这样信号系统将无法给出列车开门的使能信号,造成列车车门无法打开,对线路运营造成严重的影响。

图5-11减速度的变化示意图

原理分析:

造成此现象的首要原因是与列车制动闸瓦性能有关。

地铁列车制动闸瓦一般采用瞬时摩擦系数变化小及磨损少的合成闸瓦。

但在本质上。

合成闸瓦的性能任然是速度越高,摩擦系数越低;

温度越高,摩擦系数越低。

但在实际的地铁列车制动中,闸瓦的摩擦系数会因温度而变化•虽然整个制

动过程中,闸瓦摩擦系数动态变化的,但是制动控制系统在计算施加给制动缸的空气压力时,无法采用一个动态变化的摩擦系数来计算,只能采用一个固定的值。

因此,在制动控制系统的设计上要充分考虑不同的制动工况,尤其要考虑列车大

载客量下全常用制动、快速制动或者是紧急制动等极端的制动情况。

另外,地铁列车需要频繁的进行制动,闸瓦上聚集的热量无法得到充分的释放等因素也不容忽视。

在上述几种工况下,由于列车在制动初始阶段就采用空气制动,随着闸瓦

与轮对接触时间的增长,闸瓦的摩擦系数因温度的升高而降低了很多,所以摩擦系数的定值要选择一个较低的平均值。

这样在施加空气制动时,制动控制系统就要给出一个较大的制动缸压力指令来保证列车的停车距离,造成实际上闸瓦摩擦系数要高于制动控制系统用于制动计算的定值摩擦系数,从而给出的制动缸压力

指令偏大,致使闸瓦施加的制动力大于实际所需。

如图5-11所示制动减速度突

然增大使得列车提前停车问题,就是上面所分析的原因造成的。

在常用制动中,主要依靠电制动来实施制动,只有当列车速度降到8KM/H时,才逐步用空气制动来代替电制动。

这种低速情况下,闸瓦与轮对的接触时间不长,还不足以积累大量的热量使闸瓦温度飙升,所以闸瓦的摩擦系数相对较高,按照平均摩擦系数而施加的制动缸压力所造成的制动力也就偏大,最终造成电空联合制动的不平滑过渡,造成实际的制动距离小于预期的情况。

二.改进措施

在实际应用中,地铁列车的制动是优先使用电制动的。

只有在电制动不能满足制动需求时,才能又空气制动进行补充。

在电制动的控制技术上,国外技术已经相当发达了,因此,在地铁列车的设计时首先可以考虑大功率的制动电阻。

这样一般情况下的常用制动,列车制动初始阶段采用再生制动,当列车速度降到很低或者再生制动不能满足制动要求时,逆变器控制打开制动电阻回路进行耗能,直到列车停止。

采用电制动就完全可以满足列车的制动需求,空气制动这是只用负责保持制动的施加。

其次,对于列车制动控制系统给出的一般常用制动指令,若电制动能够满足制动要求,则在低速电制动与空气制动的过渡阶段相应的减小施加在制动缸的气压值,这样所产生的制动力就不会随着闸瓦摩擦系数而增大,另外,由于电空混合制动过渡不平滑是由于闸瓦的物理特性所决定,所以要考虑开发性能更稳定、摩擦系数变化更小的新型合成闸瓦。

建议总结:

1.采用大功率制动电阻来满足制动需求,空气制动只用于保持制动。

2.在列车低速电空制动交替阶段减小对制动缸的压力值,抵消掉因闸瓦系数而增加的制动力。

3.开发性能更稳定,闸瓦系数变化更小的新型合成闸瓦5.4防滑控制系统

防滑系统是制动控制系统的一部分,牵引微机控制单元DCU(用于电制动)和制动微机控制单元ECU(用于空气制动)均有独立的防滑控制系统,在常用制动、快速制动和紧急制动状态下,防滑控制系统均处于激活状态。

下面介绍制动微机控制单元ECU的组成和工作原理,防滑系统由防滑电磁阀(G01)、控制中央处理器(G02)、速度传感器(G03.1、G03.2)和测速齿轮(G04)等部件组成。

如图5-12所示,在每根车轴上都设有一个对应的防滑电磁阀G01(也称排

放阀),它们由ECU防滑系统所控制。

当某一轮对上的车轮的制动力过大而使车轮滑行时防滑系统所控制的、与该轮对相对应的防滑电磁阀G01迅速沟通制动

缸与大气的通路,使制动缸迅速排气,从而解除了该车轮的滑行现象。

该系统通过G03.1、G04、G05始终监视着同一辆车上的四个轮对的转速,并对应着四个对应的防滑电磁阀G01.防滑系统有一安全回路,当防滑阀被激活超过一定时间,安全回路起作用,取消防滑控制,并产生一故障信号。

防滑系统用于车轮与钢轨黏着不良时,对制动力进行控制,作用如下:

(1)

防止车轮抱死。

(2)避免滑动(3)最佳地利用黏着,以获得最短的制动距离。

防滑系统控制车轮的线速度。

当黏着不良时,列车的速度和车轮的速度之间将产生一个速度差。

防滑系统就是应用这个量对防滑电磁阀G01来控制车辆的滑行

和减速度。

控制原理如下:

图5-13轮轴速度曲线和滑动区域图

如图5-13所示,列车启动后,防滑系统就对每个轮对的速度不断进行检测,

然后形成一个参考速度以取代列车的真实速度,并用防滑电磁阀G01来控制车

辆的滑行和减速度。

利用速度传感器测得的轮对的速度和减速度与设定的标准相比较,并与防滑电磁阀的实际指令形成一个筛选矩阵。

滑动标准值V1至Vn与某一个相关的参考速度有关,车轮轮径变化的范围内提供一个滑动区域带,而选择的减速度是确定的。

当车轮在粘着不良的区域内,防滑系统要能有效地减小制动力,在这种情况下筛选矩阵可产生一个相对于防滑电磁阀G01的某一个实际指令(即使电磁阀励磁排气的指令),这样就使相应轴的制动力减小,而其轴速度上升。

当轴速度经过一段时间上升到矩阵的另一个开启