长输管线工程质量检查大纲Word文档下载推荐.docx

《长输管线工程质量检查大纲Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《长输管线工程质量检查大纲Word文档下载推荐.docx(126页珍藏版)》请在冰豆网上搜索。

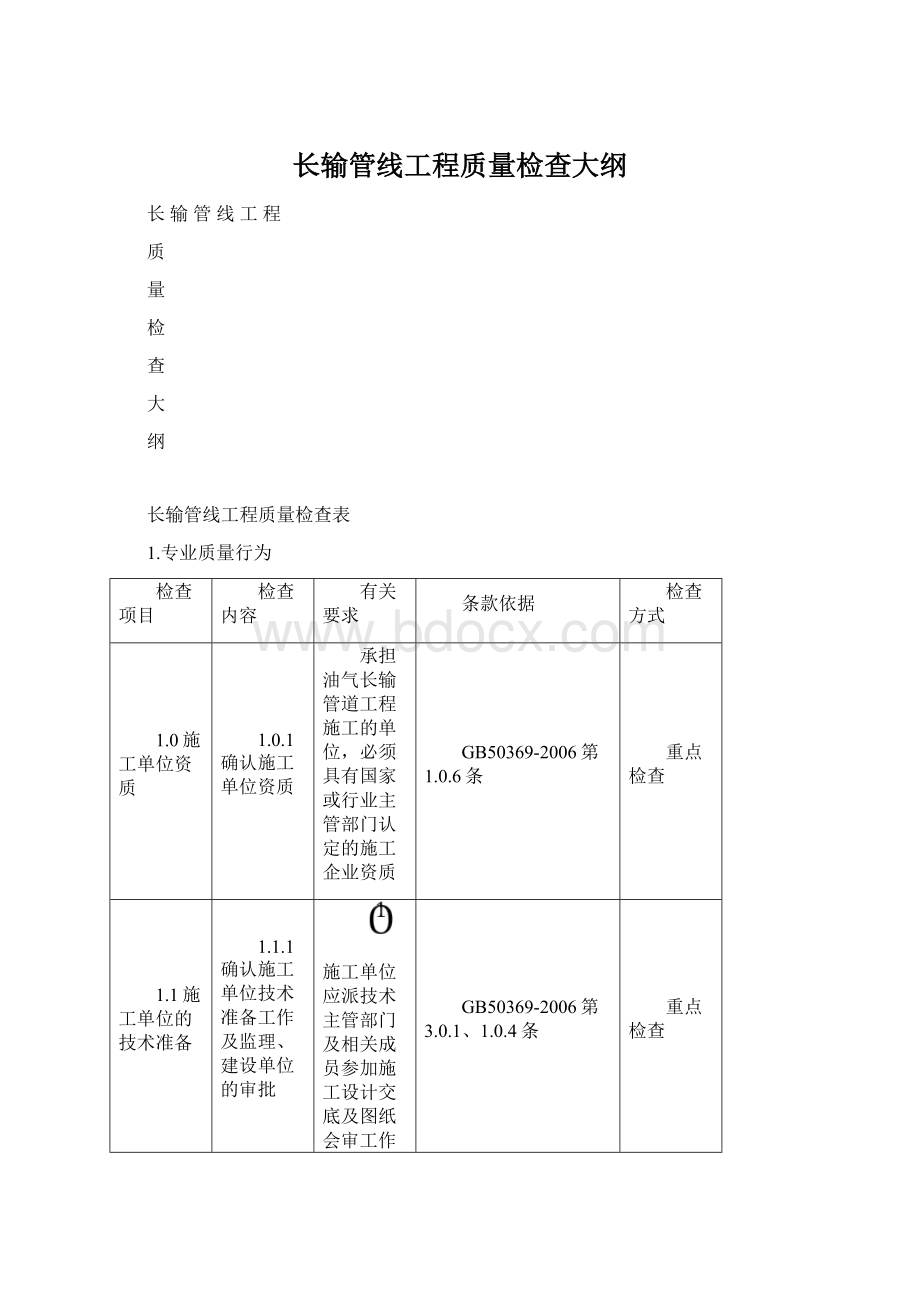

并经专业培训,取得相应的资格证书。

GB50369-2006第3.0.2条

线路工程质量验收的工程划分:

单位(子单位)、分布(子分部)、分项(子分项)与检验批的划分原则,应符合规范要求

SY4208-2008第5.1.1条表1

施工单位应针对本次工程,按投标标书的承诺,配备满足本次工程完好的施工机具,进场前履行了报验手续。

GB50369-2006第3.0.3条

施工单位应按投标标书承诺,配备满足本次工程经检定合格的专用量具与仪器。

配备应符合SY4208-2008附录所列出的规格。

《计量法实施细则》及强制检定目录

1.3管材、管件加工机进场验收

1.3.1管材、管件及防腐成品材料进场检查、验收;

质量证明文件

承担油气长输管道工程防腐管、弯头、管件等加工的机械厂、防腐厂,必须具有国家或行业认定的企业资质。

管道所用材料(包括管材、管件、焊材、防腐材料)的规格、型号、材质必须符合设计要求。

质量应符合国家现行有关规定标准;

应出具合格证、材质证明、、检测报告等质量证明文件。

GB50369-2006第4.1.1、4.2.2条

SY4200-2007第4.2条

管道线路的弯头、弯管、防腐成品管其材质、几何尺寸等外观质量,必须符合设计要求与规范规定

GB50369-2006第4.2.1条

1.3.2对成品管进场使用前的检查

应对工程所用管材、管件、防腐等出厂合格证、质量证明书进行检查。

抽查

应对成品管外观质量进行检查,由无验管记录与交接手续。

当对其质量或性能有疑问时应进行复验,不合格者不得使用。

GB50369-2006第4.2.5条

抽查(实测)

1.4线路工程的绝缘法兰、截断阀门

1.4.1绝缘法兰有无验收、试压、绝缘测试记录

线路工程的绝缘法兰安装前应进行水压试验,试压压力及稳压时间必须符合设计与规范要求。

试压后的绝缘法兰应进行绝缘测试。

1.4.2截断阀门进场检查;

验收记录、试压记录

施工单位应按规范要求对线路工程的截断阀门进场施工前进行全民的检查,并进行水压试验(由特殊要求的除外)。

检查内容及试压标准,应符合设计要求与规范规定,并有检查记录资料。

GB50369-2006第4.2.6条及表4.2.6

1.5线路工程的交桩及测量放线

1.5.1线路交桩及测量放线

设计单位与施工单位应进行现场交桩工作;

并认真核对桩号、里程、高程、转角角度等数据,有交桩记录资料。

GB50369-2006第5.1.1、5.2.1条

施工单位应在现场交桩工作完毕后(沿线设置的临时性、永久性水准点)抓紧测量放线;

并将桩移置施工作业带的边缘。

施工单位必须根据设计桩位放线;

不得擅自改变线路位置;

如有变更必须经设计方书面确认。

GB50369-2006第5.1.2条

管沟回填后,应将控制桩恢复到原位。

1.6管材的装卸、运输、保管

1.6.1装卸运输交接记录

供货单位、施工单位对管材的装卸、运输不得损伤管口及防腐层。

对运至现场的防腐管,施工单位应逐根检查,办理交接手续。

GB50369-2006第7.1.1、7.2.5条

1.6.2管材保管出库与进场报验

施工单位应按设计和规范要求对管材(管子、管件、阀门、涂料)妥善保管。

对允许漏填存放的防腐管,应分层码放,层间由软垫隔离,堆管场应平整、无石块、积水、坚硬根茎,不得有损伤防腐层。

底层下垫有枕木、砂袋,距地面高度50mm。

GB50369-2006第7.3.1、7.3.3、7.3.4、9.1.2条

1.7管沟的开挖及验收

1.7.1管沟开挖尺寸、验收记录与工序交接

管沟几何尺寸(底标高、开挖深度、坡度、焊接作业坑)应符合设计及规范要求;

并根据具体情况确定是否增设阶梯与支撑。

检验批按SY4208-2008表B1检查与记录。

GB50369-2006第8.1.1、8.3.2、表8.1.2、表8.1.4

爆破作业的管沟宜在布管前完成,作业人员应有爆破资格。

石方段管沟完成后,管壁应无坠石,沟底应无石块。

GB50369-2006第8.3.3条

1.8管道的组对焊接

1.8.1组对与焊接准备

建设单位应按现行标准《钢制管道焊接及验收》SY/T4103-2006、《石油天然气金属管道工艺评定》SY/T0452-2002进行焊接工艺评定。

《焊接工艺评定报告》格式见GB50369-2006附录C。

施工单位以合格的焊接工艺编制本工程《焊接作业指导

书》。

GB50369-2006第10.1.2、10.1.3条,SY/T0452-2002第2、3节

焊工应具有相应的资格证书;

焊工能力应符合《钢质管道焊接及验收》SYT4103-2006有关规定;

符合《特种设备无损检测人员考核与监督管理规则》。

GB50369-2006第10.1.4条,国检验锅(2003)248号

管口组对前应检查管内杂物,并进行清理,应检查坡口形式及完好情况,符合设计要求。

当设计无要求时,应符合GB50369-2006第10.2.1条所列图形与尺寸要求。

SY4208-2008第7.2.2、7.2.3条

定位焊接前应检查两管口的螺旋焊缝或直焊缝的错开间距不小于100mm;

内外对口器的使用与撤离符合规定。

组对检验批,按SY4208-2008表B2的允差检查与记录

GB50369-2006第10.2.2条

1.8.2焊接工艺纪律与防护措施

在下列任一种情况下如不采取有效防护措施不得施焊:

a.雨雪天气;

b.大气相对湿度大于90%;

c.低氢焊条电弧焊风速大于5米/秒;

酸性焊条电弧焊风速大于8米/秒;

自保护药芯焊丝半自动风速大于8米/秒;

气体保护焊风速大于2米/秒;

d.环境温度低于焊接工艺规程规定时。

GB50369-2006第10.1.5条

焊接材料,其品种、规格、性能应符合现行国家产品标准和设计要求;

焊条的烘烤温度、时间、发放、回收记录,应符合要求。

GB50369-2006第10.2.3条

施焊时不应在坡口以外的管壁上引弧;

各喊道应连续焊接。

焊前预热、层间温度、焊后热处理等焊接技术参数,均应严格按《焊接作业指导书》的要求施工。

GB50369-2006第10.2.7条

焊口应有规范的统一标志(记录在距焊口1米远处介质流向的下游);

施工机组与现场监理人员应有各自的焊接检查记录。

GB50369-2006第10.2.11条

1.9焊缝的检查与验收

1.9.1焊缝的外观检查

施工单位在完成组焊后,应首先对焊缝外观进行质量检查;

外观质量检查合格的

方可申请无损检测。

GB50369-2006第10.3.1条

施工单位应有焊缝外观质量自查记录、监理单位应有平行检查的记录。

焊口检验批按SY4208表83的格式记录。

1.9.2焊缝无损检测是否符合规范要求

无损检测单位的单位资质,应与所承揽的无损检测工序所含任务相应;

无损检测人员应经考核取得相应的无损检测资格;

Ⅱ级或Ⅲ级人员才有权评定无损检测结果;

特殊作业人员登记表已报监理审批。

GB50369-2006第10.3.8条,SY/T4109-2005第4.4条

JB/T4730.1-2005第5.3条

无损检测单位应按相关标准编制无损检测工艺规程,编制及审核工艺规程的人员应具有Ⅱ级以上无损检测资格。

SY/T4109-2005第4.3条

无损探伤的检测比例,应符合设计要求;

设计说明中无要求的;

输油管线的检测比例应符合GB5036910.3.3条的要求;

输气管道的检测比例应符合GB5036910.3.4条的要求。

GB50369-2006第10.3.3、10.3.4条

通过居民区、工矿企业和穿越管段的焊缝,弯头与直管段自检的焊缝及未经试压碰死口焊缝,均应进行100%超声波检测和射线检测。

焊缝的返修,应符合下列规定:

a.喊到中出现的非裂纹性缺陷,可直接返修;

返修应采用评定合格的返修工艺;

b.当裂纹长度大于焊缝长度的8%时,该焊缝必须从管线上切除;

c.焊缝在同一部位的返修,不得超过两次;

根焊部位只允许返修一次;

返修后应按原标准检测。

GB50369-2006第10.3.7条

1.10管道防腐及保温工程的检查与验收

1.10.1管道防腐及保温用料,工程标准的使用

管道工程中所用的钢管、弯管、弯头的仿佛和保温,现场防腐补口、补伤施工,应符合设计要求和国家现行有关标准的规定,并能提供相关质量证明文件:

a.石油沥青防腐层应符合《埋地钢制管道石油沥青防腐层技术标准》SY/T0420-97的规定;

b.环氧煤沥青防腐层应符合《埋地钢制管道环氧煤沥青防腐层技术标准》SY/T0447-96的规定;

c.聚乙烯防腐层应符合《埋地钢质管道聚乙烯防腐层技术标准》SY/T0413-2002的规定;

d.聚乙烯胶粘带防腐层应符合《钢制管道聚乙烯胶粘带防腐层技术标准》SY/T0315-2007的规定;

e.熔结环氧粉末外涂层应符合《钢制管道熔结环氧粉末外涂层防腐层技术标准》SY/T0315-2005的规定。

GB50369-2006第11.0.1条,SY4200-2007第4.2条

1.10.2防腐厂施工作业准备

管材防腐厂的单位资质,应与所承揽的防腐施工工程相适应。

各项检查应符合《防腐单位质量行为静态表》各栏要求。

施工组织设计与HSE方案、开工报告,监理与业主已审查批准。

《质量管理条例》第十八条、二十五条,《监督导则》第4.0.4条

防腐涂装施工的专业设备。

场地、电源、安全措施、材料储备、质量保证体系,能满足大口径管材防腐流水作业的要求。

GB50369-2006第3.0.3、3.0.4条

③防腐施工单位的专业施工工种人员、检测人员,经过技术培训,持证;

自备的检测设备,经定期检测标定,在有效检定周期内,满足检测范围与精度等级要求。

GB50369-2006第3.0.2条,

《计量法实施细则》强制检定目录

④防腐涂装施工图、执行标准及各项技术规格书,已审定下达到防腐厂;

防腐厂(施工单位)必须按照批准的设计文件和施工图涂装施工;

内控措施与设计说明相吻合。

当防腐涂装施工或用料需要变更设计时,应经设计书面确认。

⑤所有进入防腐厂涂装施工的管材、防腐用料(原料、半成品、成品),须提供相应的质量证明文件、说明书、安全数据表、第三方检测报告;

并符合现行国家相关产品标准与订货技术条件。

进场报验监理单位签认的手续齐全。

SY/T0414-2007第4.1.1条,SY/T0414-2007第4.2、.5.2.1条

1.10.3聚乙烯胶粘带仿佛钢管防腐

管道工程用的聚乙烯胶粘带防腐钢管,其结构分为复合结构与普通结构;

管材防腐须符合设计选定的结构模式。

设计文件、技术规格书,SY/T0414-2007第3.1条

每一种型号(牌号)的聚乙烯胶粘带及底漆,均应通过国家有资质机构的认证,性能要求须符合SY/T0414-2007表2、表3的各项要求。

防腐层整体性能应符合表4的各项要求。

SY/T0414-2007第4.1.4条

③聚乙烯胶粘带防腐层的施工,满足制造商提出的施工条件,在露点温度3℃以上,风雨天无可靠的防护措施不应进行现场施工。

SY/T0414-2007第5.1.4条

1.10.4挤压聚乙烯防腐管道(3层PE防腐钢管)防腐

挤压聚乙烯防腐钢管焊缝余高≤2.5mm,仿佛用料(原料、半成品、成品),必须提供相应的质量证明文件、说明书、安全数据表、第三方检测报告;

设计文件、技术规格书,SY/T0413-2002第3.1.1、3.1.2条

聚乙烯专用料及环氧粉末均应通过有资质机构的认证;

涂料性能指标须符合SY/T041-2002中表3.2.2-1各项要求,每20吨为一检验批进行复检;

熔结环氧粉末涂层须符合表3.2.2-2各项要求;

胶粘剂须符合表3.2.3各项要求,每30吨为一检验批;

聚乙烯专用料及压纸片,须符合表3.2.4-1、表3.2.4-2各项要求,每500吨为一检验批。

SY/T0413-2002第3.2.1、3.3条

③防腐层应挤压密实,涂装前应进行材料适用性试验;

连续生产第10km、20km、30km应进行一次性能检验;

之后每50km进行一次形式试验。

SY/T0413-2002第5.0.4、5.0.6、5.0.7条

1.10.5熔结环氧粉末外防腐层钢管防腐

钢管、防腐用料(原料、半成品、成品),须提供相应的质量证明文件、说明书、安全数据表、第三方检测报告;

设计文件、技术规格书,SY/T0315-2005第5.1、5.2条

喷涂前环氧粉末涂料的生产厂家,应按每20吨为一检验批送检。

检验结果,环氧粉末涂料应符合SY/T0315-2005表的要求。

SY/T0315-2005第6.1.1、6.1.2条

③环氧粉末涂层,应符合SY/T0315-2005表3的要求。

应按SY/T0315-2005第6.2.4条的要求,对不合格品进行判定。

SY/T0315-2005第5.2.1、6.2.4条

④喷涂环氧粉末涂料前应拟定喷涂工艺,做喷涂试验管段并送检进行型式试验,其性能应符合SY/T0315-2005表4的要求。

SY/T0315-2005第7.1.2条

⑤喷涂环氧粉末涂料前应检查锚纹深度;

连续生产的至少每4小时检测两根管材的锚纹深度,并有记录。

SY/T0315-2005第7.3.2.2条

⑥涂层厚度的检查及不合格品的判定,应符合SY/T0315-2205第7.3.6条的规定。

厚度不合格、漏电超标、型式试验不合格将重新涂装。

重涂,按重涂工艺检查,并有分类标识。

SY/T0315-2005第7.3.6、8.2条

1.10.6管道防腐及保温工序与下道工序的衔接、现场补口补伤检漏

①管道工程中锚固墩安装、管道穿越、阴保测试线焊接处的防腐,应在检查合格后,方可进行下道工序。

GB50369-2006第11.0.3条

②钢管表面质量应符合设计及规范要求。

GB/T8923-88第3.3条、3.4条

③施工单位必须依据设计或规范要求的比例对补口、补伤的几何尺寸、厚度、粘结力、剥离强度和漏电进行检查、抽查比例符合要求,并按规范SY4208-2008表B4-B9的要求做好检查记录。

SY/T0315-2005第6.2.2、6.4.1条

SY4208-2008第8.1.1条

1.11管道下沟及回填的检查

1.11.1管道下沟及检查是否符合规范要求

①管道在完成焊接、无损检测、补口补伤、现场检漏后,应尽快下沟;

通讯光缆敷设符合设计和规范要求。

GB50369-2006第12.1.1、13.2/13.3条

②管道下沟前,应复查管沟深度,清楚沟内积水、石块等杂物;

石方段管沟,应预先在沟底垫200mm厚细土。

GB50369-2006第12.1.2条

③管道下沟,严禁使用推土机或撬杠等非起重工具;

严禁直接使用钢丝绳直接捆扎吊管。

起吊点距焊缝距离不应小于2米;

吊点间距应符合规范SH50369-2006表12.1.3规定

GB50369-2006第12.1.3条

④管道下沟前应对防腐层进行电火花检漏。

如有破损或针孔,应及时修补完毕。

检漏电压应符合设计和规范要求。

GB50369-2006第12.1.4条

⑤管道下沟时,应有统一指挥,应对防腐层进行妥善保护。

管道下沟后应与沟底妥帖结合,局部悬空应用细土填塞。

GB50369-2006第12.1.5、12.1.6条

⑥管道下沟时,应对管顶标高进行复测。

在竖向曲线段,还应对曲线的起点、中点、终点进行复测。

复测应有记录。

GB50369-2006第12.1.7条

1.11.2管沟回填及检查是否符合规范要求

①一般地段管道在完成下沟后,应在10天内回填。

山地段应尽快回填。

回填覆土应与中心线一致,成形规则。

GB50369-2006第12.2.1、12.2.6条

②施工单位应在管道下沟回填30天后,对管道进行地面音频检漏,符合设计规定为合格。

GB50369-2006第12.2.11条

③管道下沟及管沟回填的检查检验批,按SY4028-2008表B10、B11的要求检查记录。

SY4208-2008第9.1.4、9.2.4条

1.12管道穿越工程定向钻的检查

1.12.1定向钻孔施工

①定向钻穿越工程的单位、分部、分项工程和检验批的划分,应符合SY4207-2007表1的有关规定。

SY4207-2007第5.2条

②定向钻测量放线应依据设计图,确定入土、出土点坐标、入土角和钻机安装位置及泥浆池、回收池的边界位置。

GB50424-2007第7.2条

③钻机场地及泥浆配置,应符合规范要求、设计说明和地址条件。

SY4207-20077.1.1.1条,GB50424-20077.1.15条

④施工钻应根据设计曲线,并应随钻测量,做好施工记录。

⑤导向孔钻进的检验批记录、导向孔扩孔的检验批记录,均应符合规范要求。

回拖管段应在最后一级扩孔前完成。

SY4207-20077.1.1.3条,GB50424-20077.3.1、7.1.12条

1.12.2定向钻回拖管道设备

①定向钻回拖管段本体的材质检查、焊接工艺与焊口探伤等工序,必须符合设计及现行国家标准GB50424-2007《油气输送管道穿越工程施工规范》第5章的各项要求;

凡设计说明要求单独试压的提前完成;

回拖管段的长度应核对无误并有余量。

SY4207-2007第7.2.4.2、表A11,GB50369-2006第10章

②管段回拖前应完成清管试压、补口、防腐层检漏等工序;

其质量控制标准应符合线路工程GB50369-2006的各项要求;

其检验批验收记录应符合规范SY4207-2007表A15的要求;

并按隐蔽工程进行报验。

SY4207-2007第7.1.3.3条,GB50369-2006第11、14章

1.12.3定向钻对泥浆的处理

定向钻穿越工程完毕后,应对泥浆作出妥善处理,防止环境污染。

SY4207-2007第7.1.1.1条

1.13钻爆法施工的穿越工程的检查

1.13.1钻爆施工

①钻爆法施工的隧道工程的单位、分部、分项工程和检验批的划分,应符合SY4207-2007表1的有关规定。

②施工单位在开挖前,应根据设计提供的地质条件、水文资料,拟定明确的HSE方案和施工组织设计,必须编制防爆方案,经批准后方可施工开挖。

SY4207-2007第8.1.1.1条,GB50424-2007第11.3.1条

③施工量测应符合要求。

隧道长度≥500米的或双向掘进的,应设置精密的平面控制网和高程控制网;

并定期核对其基准点。

GB50424-2007第11.2.1条

④隧道开挖不能欠挖;

至少每20米应进行一次轴线、坡度、高程的测量;

开挖质量的自检项目,应符合SY4207-2007表11、12的规定。

超挖量应符合规范要求。

SY4207-2001第8.1.1.2条,GB50424-2007表11.3.10

1.13.2隧道支护与衬砌

①锚杆、垫板、锚固剂的品种规格性能应符合现行国家产品标准和设计要求;

质量可追溯;

锚杆施工的自检项目应符合SY4207-2007表13的规定.

SY4207-2007第8.1.2.1.1、8.1.2.1.2条

②隧道锚杆施工应符合现行国家标准GB50086《锚杆喷射混凝土支护技术规范》的要求。

需按规定进行抗拉拔试验;

抽检比例每百根为一组,每组三根;

抗拉拔强度应符合设计定值;

并有抗拉拔测试记录。

SY4207-2007第8.1.2.1.1条

③隧道钢构支护,焊接须符合钢构焊接工艺;

主材、焊材及钢架形式、钢架定位等,均应符合设计要求;

检验批应符合SY4207-2007表18的规定。

SY4207-2007第8.1.2.2.4条

④二次衬砌、管墩施工,应符合设计图和现行国家标准GB50204-2002的相关要求;

隧道防排水施作、检验,应符合GB50424-2007第11.3.15条的要求及SY4207-2007表30的规定。

SY4207-2007第8.1.2.4.3条

1.13.3隧道内管道安装

隧道内所敷设的管道本体的施工,其质量检查标准,应符合现行国家标准GB50424-2007第5章的各项要求;

凡设计说明要求单独试压的应提前完成

GB50424-2007第5章,SY4207-207第8.1.2条

1.14盾构施工

1.14.1盾构施工

①盾构法施工的隧道工程的单位、分部、分项工程和检验批的划分,应符合SY4207-2007表1的有关规定

②钢筋混凝土环片材料、制作、强度、抗渗等级,均应符合设计要求和现行国家标准GB50204-2002.环片制作形状偏差的检验,抽查数应符合SY4207-2007表38的规定;

尺寸偏差的检验,抽查数及抽查项目,应符