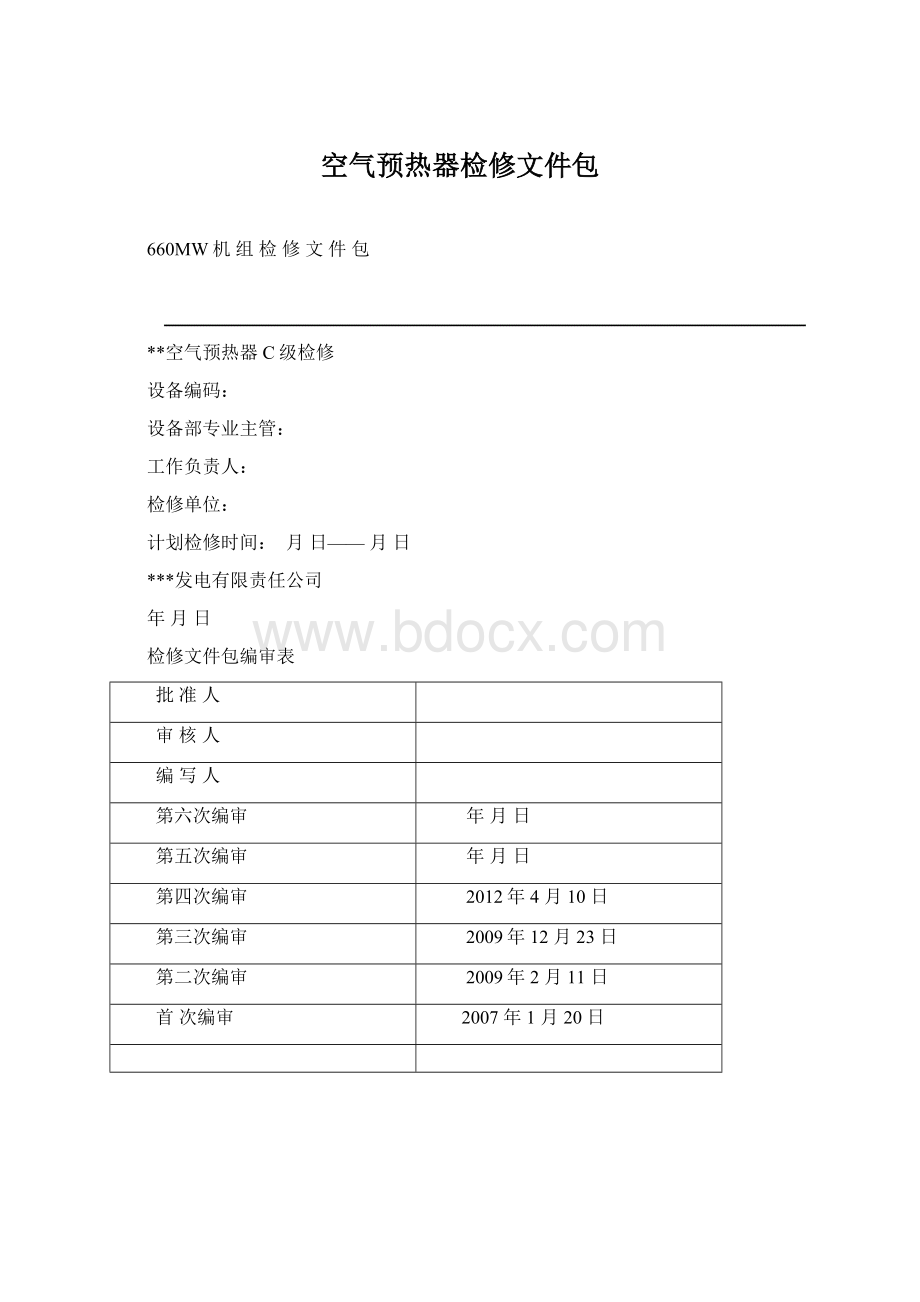

空气预热器检修文件包Word文件下载.docx

《空气预热器检修文件包Word文件下载.docx》由会员分享,可在线阅读,更多相关《空气预热器检修文件包Word文件下载.docx(32页珍藏版)》请在冰豆网上搜索。

材料准备

5

备件准备

施工现场准备

三

检修工序卡

检修工序、质量标准、验收级别

6-12

四

质量验收卡

技术记录、验收签字

13-22

五

安健环验收卡

安全措施恢复情况

23

设备自身状况

设备环境状况

六

完工报告单

日期

24

主要材料备件消耗统计

缺陷处理情况

异动情况

让步接收情况

遗留问题及采取措施

修后总体评价

各方签字

一检修工作任务单

计划工作时间

年月日至年月日

计划工日

1、轴承及油站检查

2、三向密封的测量、检查、调整

3、围带传动装置检查

4、预热器机壳漏风处理、膨胀节检查处理

5、扇形板、提升装置检查

6、暖风器检查

7、吹灰器、消防水系统等检查

8、出、入口挡板检查处理、传动调试

工作许可

□需单独办理工作票□该设备所属系统已办票,不需单独办理工作票

□电气第一种工作票□电气第二种工作票□电气继保工作票

□热机工作票□仪控工作票

□其它工作许可条件

□动火工作票□脚手架□拆除保温□封堵打开

□围栏设置□安全网□其它

工作票编号:

1.轴承振动、温度优良

2.扇形板调节正常

3.油站工作正常合格

4.漏风率小于6%

5.运转无异音

6.减速箱无异音、泄漏,温度优良

7.传热元件平整,无堵灰及严重腐蚀

质量验收点

W点

工序及质检点内容

H点

1-W

□1.2减速箱补油正确

1-H1

□1.1减速箱正确更换油封

2-W

□6-6.9漏风控制系统检修

2-H1

□2.3-2.5大齿轮间隙测量调整

3-W

□7-7.12辅助系统检修

3-H1

□3-3.5推力、导向轴承检查

4-H1

□4.转子水平度检查

1-H2

□5-5.22三向密封检查、调整

人员签字

一级验收

二级验收

三级验收

二修前准备卡

型号:

32VI(T)50º

-2300SMRC

型式:

容克式回转空气预热器

转速:

1.05r/min

受热面高度:

热段:

1083mm中温段:

859mm低温段:

358mm

转子内径:

14200mm

减速机:

SBWL-RO02315-01

漏风率:

<

8%(运行一年)

主减速比:

123.804

转子重量:

500吨

排烟温度:

1340C

电动机功率:

37kw

轴承型式及润滑方式:

SKF23192CAK/W33稀油润滑

SKF294/710EF稀油润滑

检修前交底(设备运行状况、历次主要检修经验和教训、检修前主要缺陷)

技术交底人

接受交底人

工种

工作人员姓名

检查结果

备注

1

□

6

7

工具准备

工具种类

工具名称

规格型号

单位

数量

1.

电动工器具

焊机

台

☐

2.

起重工器具

手拉葫芦

2t

条

3.

常用工器具

敲击扳手

M95

把

4.

活扳手

12寸

5.

大锤

18磅

6.

楔形塞尺

7.

铜棒

根

8.

十字改锥

150mm

个

9.

百分表

0-10mm

10.

检验工器具

合像水平仪

11.

专用工器具

专用转子起顶装置

套

工作票类别

热机工作票

动火工作票

材料准备

材料名称

规格

材质

准备情况

碎布

千克

砂纸

120#

张

20

松动剂

瓶

记号笔

支

密封胶

587密封胶

备件准备

备件名称

规格(图号)

油封

60*80*8

件

超越离合器

SCP60/50

机械密封

3gr25*4

滤网

润滑油

SHC636

升

210

SHC632

150

施工现场准备

1

清理设备及四周环境,工作场所与周围进行有效隔离设备零部件在地面放置必须有垫板支撑。

拆卸部件的安置规范及标志完善。

现场照明及消防设施完善,备有废油收集用具。

所使用电动工器具及起吊用具必须检验合格。

动火时应清除易燃物,用耐火材料遮盖动火区域下方设备,备好灭火器。

三检修工序卡

检修工序步骤及内容

质量标准

□1.减速箱输入轴油封更换:

安健环风险:

设备损坏;

机械伤害;

污染环境

风险预控措施:

○工作人员检修严格执行检修工艺,设备拆卸方法正确。

○工作人员穿戴个人防护用品,正确使用工具。

○减速箱换油时,做好接油措施,废油应妥善保存。

○对轮螺栓解体前,确认电机已经拆线。

风险见证点

一级(S1)

□1.1更换前拆卸油封压盖,清理结合面,测量输入轴的轴颈,检查输入轴承是否变形损坏。

新油封安装方法正确,油封无变形,偏斜,油封唇边无变形,压盖结合面应抹上密封胶。

质检点

第15页

□1.2将新减速箱超越离合器及各加油孔加注润滑脂,向减速箱加注润滑油,检查各密封部位有无渗漏。

第13页

□2.空预器传动围带及齿轮检查:

○底部盖板拆卸前,做好清灰准备。

○间隙测量时空预器禁止转动。

□2.1拆除空预器减速箱底部盖板,清理内部积灰。

□2.2检查输出齿轮磨损情况。

□2.2.1清洁、检查安装零件的结合面,锥面上的突起须铲平。

□2.2.2传动齿轮检查无缺齿齿根无裂纹。

□2.3空预器盘车测量齿轮底面至围带下平面间隙;

测量齿根至围带销子间隙。

1.油封安装后试运无渗漏。

1.2减速箱内加入合成油MOBILSHC632,油位至玻璃视窗中/上刻度;

减速箱上盖轴承使用油脂为MOBILLUXEP2;

超越离合器使用油脂为MOBILMP。

2.3齿轮磨损达1/4时应更换;

围带销损达1/4时应更换;

径向跳动值≤1㎜;

22

□2.4调整大齿轮的位置,找出下围带扁钢的最高点并作好标记;

同时找出围带销外圆最突出点并作好标记。

在围带最突出点初调尺寸13和22。

□2.5动齿轮罩壳检查完整牢固。

第16页

□2.6电动机、气动马达就位进行中心找正。

□3.推力及导向轴承检查:

○工作人员检修严格执行检修工艺,设备拆卸方法正确

脚手架搭设验收合格。

○轴承箱盖螺栓拆卸前应清理表面积灰。

第17页

□3.1空预器停转后,轴承底部取油样,化验粘度、水分、颗粒度,不合格应进行更换。

□3.2检查油位计无破损,油位显示清晰,油位标注正确。

□3.3检查轴承室油位合格。

□3.4检查轴承座与轴承盖密封严密,无渗油现象;

密封盘根磨损大时应更换。

2.6联轴器中心误差不大于0.07mm,面距7mm。

3.1导向、支撑轴承应加注美孚SHC-636润滑油;

加油量在油位计2/3刻度处。

□4.转子和壳体检查:

触电

○现场使用电焊时焊接应安装接地线,使用电动工具应检查合格。

○内部使用照明符合安规规定。

□4.1转子水平度检查。

挤伤

○进入内部工作时,保持通讯畅通。

第18页

□4.2检查转子径向隔板与横向隔板焊缝、径向隔板与中心筒的焊缝无裂纹。

□4.3检查中心筒与模块连接部位无松动变形,定位销位置正确。

□4.4检查扇形仓无变形,径向与横向隔板构成的扇形仓格的每边尺寸偏差为±

6㎜,对角线偏差≯10㎜。

□4.5检查风道、烟道支撑构架,磨损腐蚀严重应更换。

□4.6壳体检查无腐蚀、磨损、变形,消除漏风点。

□4.7出入口烟风道非金属补偿器检查,蒙皮无老化、裂纹、泄漏。

4.1转子外端面水平度不大于0.4mm/m.

□5.空预器密封装置检查、调整:

第19-22页

□5.1径向密封检查。

○内部测量时,内外部通讯畅通。

二级(S2)

□5.1.1检查扇形板与密封片之间平面无明显变形,扇形板外侧圆周向水平误差≯0.10㎜,磨损严重部位应补焊,补焊后与四周磨成统一水平面;

检查扇形板无凸点及卡住现象,如发现异常,提高扇形板将其磨平。

□5.1.2密封片检查;

密封片与仓格连接螺栓无松动。

□5.1.3测量冷热段径向密封片间隙。

□5.2轴向密封检查。

○现场使用点火焊时应当做好防火措施。

□5.2.1周向密封片检查,无孔洞、豁口及变形断裂等缺陷,在转子外圆分隔板上安装牢固。

□5.2.2检查测量动静部分之间间隙。

5.密封片无变形、破损等现象

密封间隙符合标准(见验收点);

封间隙符合标准(见验收点)。

□5.3旁路密封检查。

□5.3.1检查旁路密封片无脱落,冷、热端密封旁路角钢无变形。

□5.3.2测量旁路密封间隙。

□6漏风控制装置检修。

○工作人员使用个人防护用品,正确使用工具。

第14页

□6.1检查每块扇形板两侧3根调整螺栓各连接部位牢固无松动,花兰螺栓调节灵活;

(重点检查与扇形板吊耳的连接)。

□6.2测量记录扇形板与T型钢上平面的平行度。

□6.3检查记录扇形板后根部与法兰板和圆弧板之间距离。

□6.4调整花兰螺丝,使3块扇形板内侧位置保持在同一平面上。

□6.5检查千斤顶外壳完整、无裂纹;

将其内部润滑脂清理干净,更换润滑脂。

6.5千斤顶应加注美孚EP2润滑油脂。

□6.6检查千斤顶联轴器完整,连接牢固,紧定螺丝无松动。

□6.7检查提升装置减速箱转动灵活,无异音,油位正常;

视化验结果更换润滑油。

□6.8传感瓣应焊在转子平面最高点,传感瓣磨损严重,厚度小于3㎜应更换。

□6.9配合热控冷态调试。

□7.辅助系统检修:

○工作人员检修严格执行检修工艺,设备拆卸方法正确.

○油站检修前,轴承箱内存油应该放尽,废油妥善放置。

□7.1油泵检查无渗漏,油泵及电机地脚无松动,联轴器及弹性体完好。

□7.2解体清理滤油器更换滤网。

□7.3油管路及附件检查修理。

□7.4解体检查清理冷油器,水压试验并查漏。

□7.5冷却水管路及附件检查修理。

□7.6烟风道出入口挡板传动检查。

□7.7暖风器检查。

□7.7.1本体检查无渗漏。

□7.7.2各种阀门检修。

□7.7.3管道支吊架检查状态正常,弹簧无失载或压死现象,吊杆无松动断裂偏斜。

□7.8消防水水管路及附件检查。

□7.9空预器各门孔完好,关闭严密。

□7.10空预器各支撑梁、柱完好。

□7.11检查空预器保温完整。

□7.12所有平台、扶梯、栏杆完好。

6.9扇形板处于“零位”时,必须保证探测头与传感瓣之间的间隙为0.8~1.2㎜。

7.3管路无渗漏,阀门开关灵活。

7.6挡板传动无卡涩,反馈正常。

7.7暖风器外观检无断裂、无变形。

7.10烟道支撑梁检查测量壁厚,磨损超30%更换,并加装防磨护铁。

□8.试运:

□8.1检查转子转动方向正确。

□8.2检查传动装置工作状况。

□8.3检查超越离合器工作状况。

□8.4检查记录驱动电机电流及其摆动值。

□8.5检查记录空预器轴承温度。

8.传动工作正常、运行平稳,没有异音;

相同工况减速箱油温低于修前,平稳无异音,温度低于修前。

电流一般为电机额定电流的40%(28A),摆动值小于±

0.5A;

修后优于修前。

相同工况油温低于修前。

空预器减速箱轴向振动不大于0.07mm;

主电机振动不大于0.08mm。

四质量验收卡

质检点:

1-W:

减速箱补油正确工序2.10将新减速箱超越离合器及各加油孔加注润滑脂,向减速箱加注润滑油。

质量要求:

减速箱内加入合成油MOBILSHC632,油位至玻璃视窗中/上刻度。

检查项目

检查情况

油位(标准:

至玻璃视窗中/上刻度)

密封情况(标准:

无渗漏)

测量器具/编号

测量(检查)人

记录人

2-W:

漏风控制系统检修工序6漏风控制装置检修。

千斤顶应加注美孚EP2润滑油脂;

扇形板处于“零位”时,必须保证探测头与传感瓣之间的间隙为0.8~1.2㎜。

3-W:

辅助系统检查工序7.辅助系统检修。

油站系统管路无渗漏,阀门开关灵活;

暖风器无破损,泄漏;

烟道支撑梁磨损不超壁厚的30%。

1-H1:

减速箱正确更换油封工序1.减速箱输入轴油封更换。

油封安装后试运无渗漏。

2-H1:

大齿轮间隙测量、调整工序2.3空预器盘车测量齿轮底面至围带下平面间隙;

标准

传动齿轮检查

无缺齿齿根无裂纹,齿轮磨损<1/4;

传动围带检查

传动围带焊缝无裂纹,安装螺栓无断裂松脱,围带销无松脱;

大齿轮位置调整

大齿轮

下围带扁钢

齿顶间隙.

下围带扁钢到大齿轮.

电动机、气动马达、辅驱就位对轮找正

联轴器中心误差小于等于0.07mm,面距7mm;

对轮找正数据:

3-H1:

支撑及导向轴承检查工序3.推力及导向轴承检查。

导向、支撑轴承应加注美孚SHC-636润滑油;

油质化验

油位计检查

至高低位刻度线之间)

4-H1:

转子水度检查工序4.1转子水平度检查。

转子外端面水平度不大于0.4mm/m。

设计值

测量值1

测量值2

测量值3

测量值4

注意:

1.测量时水平仪一次装妥,确保转子转动一周测量时不发生移动。

2.测量时转子须是全部承载后的实际水平度。

1-H2:

三向密封检查工序5.空预器密封装置检查、调整。

质量要求如下:

名称

位置

代号

设定间隙(㎜)

径向密封

冷端内侧

A

冷端中间

Ic

4.5

Jc

12

Kc

22.5

冷端外侧

B

36

热段内侧

C

热段中间

Ih

Jh

8.5

Kh

热段外侧

D

轴向密封

热段

G

13

冷端

H

旁路密封

M

径向、轴向密封片检查表:

径向

轴向

隔板序号

12.

13.

14.

15.

16.

17.

18.

19.

20.

21.