内衬实验Word文档格式.docx

《内衬实验Word文档格式.docx》由会员分享,可在线阅读,更多相关《内衬实验Word文档格式.docx(8页珍藏版)》请在冰豆网上搜索。

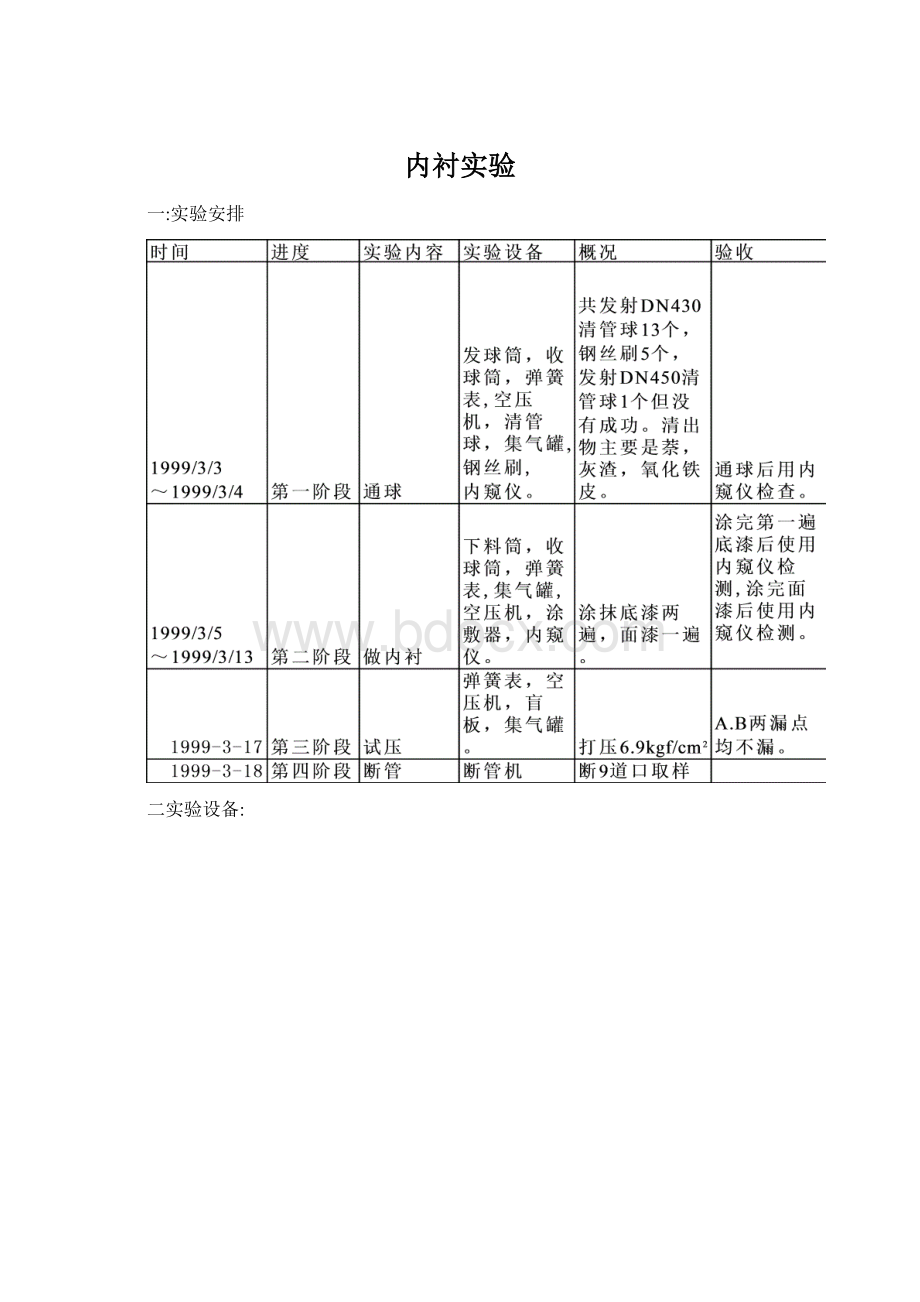

二:

清管球法,此法工艺相对简单但清洗效果相对较差。

此次实验采取清管球法。

通球前应观察管内积垢情况,并据此选择作业中使用的清管球。

通球时应先用直径较小的球,再用直径较大者,先用光面球后用带钢丝刷者。

此次实验中所使用的清管球都是外径430mm带铁刷柔性球,通球作业使用两台9M3/min空气压缩机同时加压,清管球能顺利通过弯头及整条管线,通球时间在一分钟之内。

设在发球筒处的压力表几乎没有任何波动(通球作业中所使用的弹簧压力表满量程为10Mpa,由于量程太大且通球速度过快,压力表显示不明确。

)通球作业中先后发射DN430清管球11组(单组发球1只),发射DN430清管球1组(单组发球2只),发射均告成功。

发射DN450清管球1只结果球卡在发球器大小头处,球体内部海绵体被压碎,表面树脂被挤瘪,通球失败,不得不拆下大小头才将球取出。

通球后又先后发射钢丝刷5支,清除管内积垢。

做内衬工艺要求管内清节度达到GBST-3动力工具除锈标准,即管内无污垢无浮锈无氧化铁皮,此次通球作业基本达到要求,通球11组后清出物中有金属粉沫,内窥检查合格。

五关于实验中使用的涂料:

①新型涂料:

实验所用涂料为高抗渗复合衬里防腐涂料(中国石油天然气总公司工程技术研究院研制出品)。

涂料共分三种,一:

底漆A组(一种粉红色粘稠状液体,主要成分为环氧树脂,并掺入铁粉等原料)。

底漆B组(一种油状半透明液体又称固化剂)。

三:

面漆A组(一种绿色粘稠状液体,主要成分为环氧树脂并掺入抗酸硷性较强的原料)。

涂料分两步进行。

第一步:

将底漆A组与B组按质量比5:

1混和并搅拌均匀(若只加底漆A组,底漆将永远不能固化,搅拌时一定要搅拌均匀,否则将影响固化效果,混和后的底漆比重为1.2,混合比例并非固定不变,而是随温度变化而变化,温度越高固化剂含量越低反之则高)。

涂抹底漆24小时以后固化。

第二步:

将面漆A组与底漆B组(固化剂)按质量比5:

1混合均匀涂抹在底漆表面。

本次实验所使用的涂料具有以下几个特点:

涂料密实度高固化后表面光滑无气孔无针眼。

防腐抗渗能力强,能填堵腐蚀孔并具备很强的承压能力。

由于底漆和面漆采用相同的树脂材料,因此底漆层与面漆层之间粘接性良好,不会出现分层现象.四:

涂料无毒无味阻燃性强,涂层有一定韧性。

②下料过程:

将涂敷器A推至图中所示位置(尾部皮碗须进入作业管线200至300mm),将涂敷器B推入下料筒中(涂敷器尾部完全进入下料筒即可)。

将搅匀的涂料从下料口处注入筒中,然后人工推动涂敷器B,使B的顶部皮碗与A的尾部皮碗间充满涂料。

上好盲板,打开空压机。

③涂敷器:

实验采用挤涂法涂料,涂敷器A与B在压力的做用下夹带着料柱在管线内前进,涂料在挤压作用下从皮碗与管内壁间挤出,停留在内壁形成涂层,涂层的厚度与涂敷器皮碗直径,皮碗厚度,涂敷器涂抹速度有关,涂抹速度越快,皮碗硬度和直径越大涂层越薄,反之则厚。

涂敷器经过弯头时变形较大会影响涂抹效果,此种涂敷器能通过1.5D以上弯头。

六关于两个漏点:

漏点B设在管顶处,设置漏点的目的是1.检测管顶的涂料情况;

2.检测涂料固化后承压能力;

漏点B在第一次涂抹底漆后就被堵住,面漆固化后试压,漏点B外涂层能承受6.9kgf/cm2压力。

漏点A设在管底斜上方,第二遍底漆固化后打开卡在漏点上的抢修卡子和胶皮,发现胶皮上有大片喷出后固化的涂料的痕迹,但漏点内被清管时清出的污垢所堵塞,用焊条稍稍用力就将漏点内的污垢抠出。

为了进行下一步实验,将一部分底漆涂料从管外壁涂抹在漏点内将漏点堵住。

面漆固化后进行的试压实验中,A漏点外涂层承受住6.9kgf/cm压力。

分析:

1漏点A为什么会被污垢堵塞?

在清管时有大量污垢被清除出来,漏点处也成为污垢排泄的一个重要通道。

由于漏点外被胶皮和抢修卡子紧紧卡住,污垢无处可泄在强大的压力下将漏点堵塞。

涂料时涂料从污垢与管壁之间挤到胶皮上,而漏点内充满污垢和涂料的混合物,强度很差。

2.类似情况会不会在实际施工中出现?

实际运行的管线上会出现腐蚀穿孔现象,但穿孔的类型与实验中的漏点有所不同。

㈠腐蚀孔的形成是管壁整体减薄所至,而漏点是用气焊烧出的孔,气焊时烧出的熔渣在孔的四周行成一圈凸起。

㈡腐蚀孔一般出现在管道的底部,而漏点设在管底的斜上方。

㈢腐蚀孔外是土壤,且土壤被泄露的气体冲击而变得疏松;

漏点外被卡子卡住气体难以泄出。

综上所述,由于孔的类型不同涂抹状况也不相同。

1清管时污垢能从腐蚀孔被吹出,既使有堵塞现象其密实度也比漏点差;

2涂料后涂料在自身的重力作用下顺管壁向下流淌,腐蚀孔往往在管道的底部,流下的涂料汇集到这里形成涂层;

漏点位于管底的斜上方,汇集到这里的涂料不多。

另外气焊烧孔时留下的熔渣所形成的凸起将上游流下的涂料挡住迫使其绕过凸起处向下流,因此难以在漏点处行成涂层。

3.为什么B点没有被堵塞?

通球前B点处的抢修卡子被稍稍松开,通球时污垢被吹出。

七:

断口涂层检测报告:

㈠断口位置示意图:

㈡管线底部涂层最厚处厚度分布图:

断口6

断口8

断口9

断口3

断口1

第一遍底漆厚(mm)

10

15

16

10.5

第二遍底漆厚(mm)

3

5

12

面漆厚(mm)

7

6

4.5

总厚度(mm)

20

26

17

24

㈢检测结果:

管线内涂层厚度分布严重不均,管顶和管中涂层厚度仅为0.5~1.0mm,而管底涂层太厚,最厚处厚达26mm,但管内无漏涂现象。

㈣对检测结果的分析:

造成管壁涂层厚度分布严重不均的原因有两点。

①涂料本身具有流动性,当涂料涂抹在管壁上后并不会立刻凝固,而是顺管壁流下,并在流下的过程中逐渐凝固。

一部分未在管壁上凝固的涂料汇集到管底,增加了管底涂料的厚度,而管顶涂层最薄。

解决这一问题的办法是提高涂料的粘度,降低涂料的流动性。

底漆A组(或B组)与固化剂混和后就会发生化学反应,反应过程中涂料会逐渐固化其粘稠度会增大,因此在涂抹前将搅拌后的涂料静置一段时间可以提高涂料的粘稠度。

但这种施工工艺在实施中有一定的困难,原因是涂料的固化速度受温度条件影响很大,(例如在30度左右,涂料的固化时间8小时左右,但在10度左右其固化时间在24小时左右。

)难以控制,稍有不慎就可能造成巨大损失。

②涂敷器结构和材质对涂层的影响:

涂敷器在压力做用下夹带料柱在管道中前进,皮碗a表面受到涂料的挤压作用其边缘处发生变形,涂料从皮碗与管壁间挤出并停留在管壁上形成涂层。

由于液体压力成梯形分布,管底压力最大管顶压力最小,因此底部皮碗的变形最大,从底部挤出的涂料最多。

从底部挤出的涂料被b.c两皮碗擦抹后厚度会减薄,但随着涂敷器的前进a.b,b.c之间会被涂料充满,从而削弱了b,c皮碗的擦抹所带来的减薄作用。

因此料柱在起动阶段涂层较薄,并逐渐加厚。

当料柱接近末端时涂料减少涂层减薄。

为了解决涂层不均的问题必须加大皮碗的硬度和直径,并在料柱通过后多发射几个涂敷器,将涂料抹匀。