铸铁件通用技术条件Word下载.docx

《铸铁件通用技术条件Word下载.docx》由会员分享,可在线阅读,更多相关《铸铁件通用技术条件Word下载.docx(18页珍藏版)》请在冰豆网上搜索。

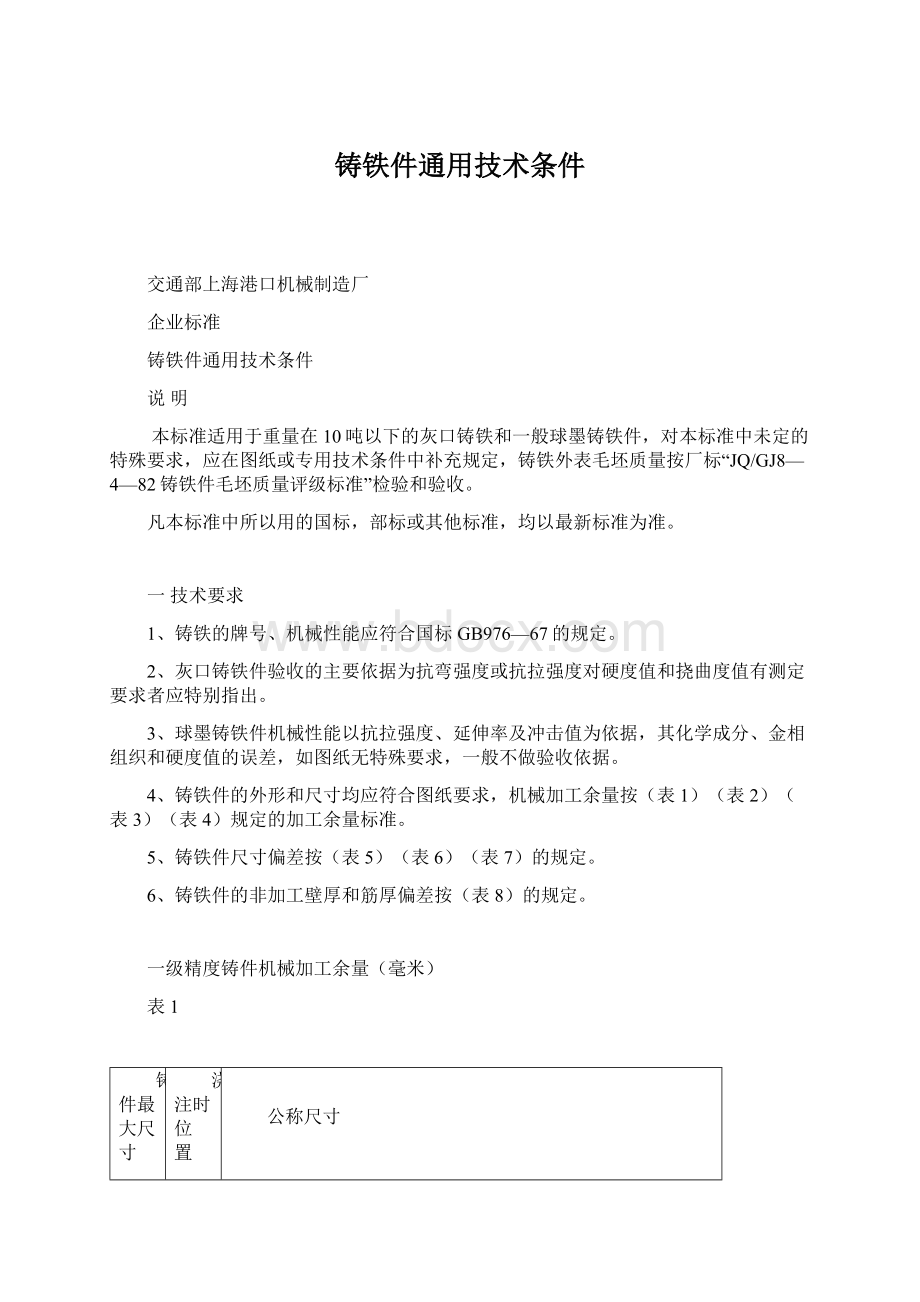

120

≦

顶

2.5

1

面、底面、侧面

2.0

顶面、底面、侧面

2.52.0

3.02.5

3.52.5

3.53.0

4.03.5

4.53.5

500~800>

5.04.0

5.54.5

5.03.5

6.04.5

6.54.5

7.05.0

5.54.0

7.55.5

8.06.0

6.04.0

7.55.0

8.05.5

8.56.0

9.06.5

9.56.5

6.55.0

9.57.0

107.5

118.5

二级精度铸件机械加工余量(毫米)2

表2

铸件最大尺寸

浇注位时置

公称尺寸

>5000~6300

≦120

4.03.0

8.56.5

7.04.5

107.0

118.0

129.0

1310

9.07.0

1411

1512

三级精度铸件机械加工余量(毫米)3表

铸件最尺大寸

3

顶面、底面、侧面

7.06.0

7.05.5

108.0

119.0

1410

>3150~

顶面、

1613

4

5000

底面、侧面

1815

2017

>6300~10000

1210

2219

2421

球墨铸铁件加工余量(毫米)4

表

铸件最大尺寸

4-53-4

5-64-6

5-64-5

5-74-5

6-85-6

>

5-6

6-7

7-9

5

260~500

面、底面、侧面

4-5

6-75-6

7-85-6

7-95-7

8-106-7

8-106-8

7-96-7

9-116-8

9-117-9

9-107-9

10-127-9

11-138-10

8-96-7

9-107-8

10-117-9

11-138-11

12-149-11

13-1510-12

顶面、底面

9-128-9

10-128-10

14-1611-13

15-1812-15

6

、侧面

顶面、底面、侧面

12-1510-12

15-1712-14

16-2013-17

17-2214-19

一般精度铸件尺寸偏差(毫米)5

表

±

0.2

0.3

0.4

0.6±

0.6

0.8±

1.0

>500~1250

0.8

1.2

1.4±

1.6

>1250~3150

1.4

1.6±

3.0

>3150~5000

1.0±

1.2±

1.5±

1.8±

2.0±

2.5±

3.0±

4.0

5.0

二级精度铸件尺寸偏差(毫米)7

表6

>5000

≦260

0.5

1.5

4.0±

6.0

>3150~6300

1.8

2.2±

5.0±

7.0

9.0

12

三级精度铸件尺寸偏差7

表

铸件最尺大寸

>6300~10000

≦500

2.2

3.5±

5.5±

6.5

8.0

10±

15

>6300~10000

3.5

4.5

7.5

11

14±

17

20

锻件的非加工壁厚和筋厚偏差8

铸件壁厚或筋厚

精度等级

Ⅰ

Ⅱ

Ⅲ

偏差

≦6

8

6~10>

>10~18

>18~30

>30~50

>50~80

80~120>

500~1250

≦10

0.5±

>80~120

>1250~2500

>2500~4000

≦18

4000

18~30>

50~80>

4.5±

注:

)表中“公称尺寸”是指两个相对加工面之间的最大距离,或者从基准面(1

或中心线(铸件图或零件图上标出的)到加工面的距离。

若有几个加工面到基准轴线或基准面是平行的,则“公称尺寸”必须采用最远一个加工面到基准面的距离,若加工面较大时,公称尺寸也可用加工面的最大轮廓尺寸来代替。

应在铸件图或编有铸造工艺的零件图上标出精度等级,根据零件的要求,2)(

对于同一部件的不同部位,允许有不同的精度等级。

)铸孔的机械加工余量,不管其所在的位置如何,一般均采用各级的顶面3(

加工余量。

)铸件精度等级说明:

(49

一级精度铸件——指尺寸精度和表面光洁度要求很高的铸件,如熔模精密铸造,以及其他特殊工艺方法所铸成的精密铸件。

二级精密铸件——自尺寸精度和表面光洁度要求较高或者大批量生产的铸件主要是用机器造型的方法获得的。

三级精度铸件——指尺寸精度要求较低,机械化程度不高及工艺装备不够完善或少量单件生产的铸件,主要是用手工造型的方法获得的。

7、球墨铸铁机械性能一般均要经热处理获得,有些铸件也可直接在铸态下获得,对定性批量生产的相类似的铸件(如减速箱壳体铸铁制动轮等)应定期进行破坏性检查(或取批量的1/100),检查内部缺陷,对重要铸件应进行无损探伤。

8、浇口、冒口、毛边、飞刺、披锋、多内和凸出部分应铲除或磨掉。

灰口铸铁铲除的根部最多不突出5mm,凹入3mm,球墨铸铁按下列数据:

冒口直径或厚度(mm)

<5050~100101~200201~400401~600601~800

±

2±

3±

4±

6±

8±

10

但若凹入铸件表面时,对加工面不超过铸件尺寸的下偏差和加工余量的下偏差,即为合格。

9、铸件不应有降低强度和损害外观的气孔、缩孔、渣眼,浇不足、夹渣等缺陷,此种缺陷在下列情况下允许补焊。

(1)对球墨铸铁件,铲除缺陷后的单个面积,铸件在50Kg以下不大于22,深度都不超过该处壁厚的50%,在同一个铸条上有5cm,50Kg以上时不大于8cm这样的缺陷的数目不多于3处。

(2)对灰口铸铁件缺陷铲除深度,对不加工面不得超过该处名义壁厚的50%,在加工面不超过该处名义壁厚的30%,补焊后焊肉金属与本体金属的重量比应在下列范围:

50Kg以上1.0%

5~50Kg2.0%

5Kg以下3.0%

缺陷超过以上规定或产生裂纹的铸件应报废。

10、在铸件不加工的次要表面上允许有不集中而细小的渣渣和脏物、小型气孔,10

粘砂和砂眼等缺陷,但这些缺陷面积不能超过铸件面积的5%,其深度不能超过相应厚度的10%。

11、补焊缺陷应遵守下列条件:

(1)缺陷铲除知道呈现良好金属为止。

(2)对重要零件所用焊条,能保证其焊接机械性能不低于铸件本身性能。

(3)在补焊后进行热处理,对球墨铸铁件应进行高温退火(不影响零件性能的焊补经技术检验允许可不进行热处理)。

(4)对重要零件焊补处与主金属的硬度不超过HB30.

二试验方法及验收规则

12试验用的试棒可与铸件分开单独铸出,用同一炉次、同一牌号的铁水在相同的砂型内浇铸,并应采用立铸或底铸,用金属模铸出的铸件,其试样在成品铸件上切取或用金属模浇铸,连续浇铸的铸件,则在成品上切取。

13试样每组至少三根,浇铸时间及切取位置应考虑到能代表该铸件的质量,不准用交界铁水或最初或最末包铁水浇铸试样。

14灰口铸铁的试验方法,按国标GB977—67的规定,抗弯和挠曲试验用试样尺寸为φ30x340mm。

球墨铸铁的抗拉试验按GB228—76,冲击试验按GB229—63.

硬度试验如在图纸或其他专用文件中没有规定试验的部位,通常以试棒硬度为准,方法按GB231—63规定。

在铸件上测定时,应将测定部位加工过不小于1mm深度,方法可用砂轮、锉刀、凿刀或机床切削。

15对HT20—40以上牌号铸铁,同一炉、同一牌号者应浇取试棒一组三根作机械性能试验。

16对灰口铸铁件如无特殊要求时,首先进行抗弯试验实验结果有两根合格,该批铸件即为合格。

如抗弯性能不合格,则在进行抗拉强度,其中有两根合格即为合格(抗拉强度试样用折断的抗弯强度试样下半段加工而成)。

17若试样有缺陷造成试样不合格时,则以备用试样重新试验。

18成品铸件验收由技术检验科执行,外形毛坯质量和铸件理化性能,以及其他技术要求按厂标“JQ/GJ8—5—82铸铁质量评级标准”和本技术条件的规定。

三标志和证明书

19业经验收的铸件应在不加工的表面上由检验员打上(或油漆写上)合格的标记,每批铸件检验或抽查结果,如外形毛坯评定等级、理化性能、存在缺陷以及修补情况均应详细记录,一式不少于两份,一份交车间,一分检验科存档。

20对外厂订货铸件,每批应附有证明书,其上应注明下列各项:

(1)炉号

(2)铸铁牌号

(3)图号

(4)对图纸有要求的重要铸件应提供机械性能试验结果(或提供试棒)