KLP扶梯装配工艺过程卡Word文件下载.docx

《KLP扶梯装配工艺过程卡Word文件下载.docx》由会员分享,可在线阅读,更多相关《KLP扶梯装配工艺过程卡Word文件下载.docx(31页珍藏版)》请在冰豆网上搜索。

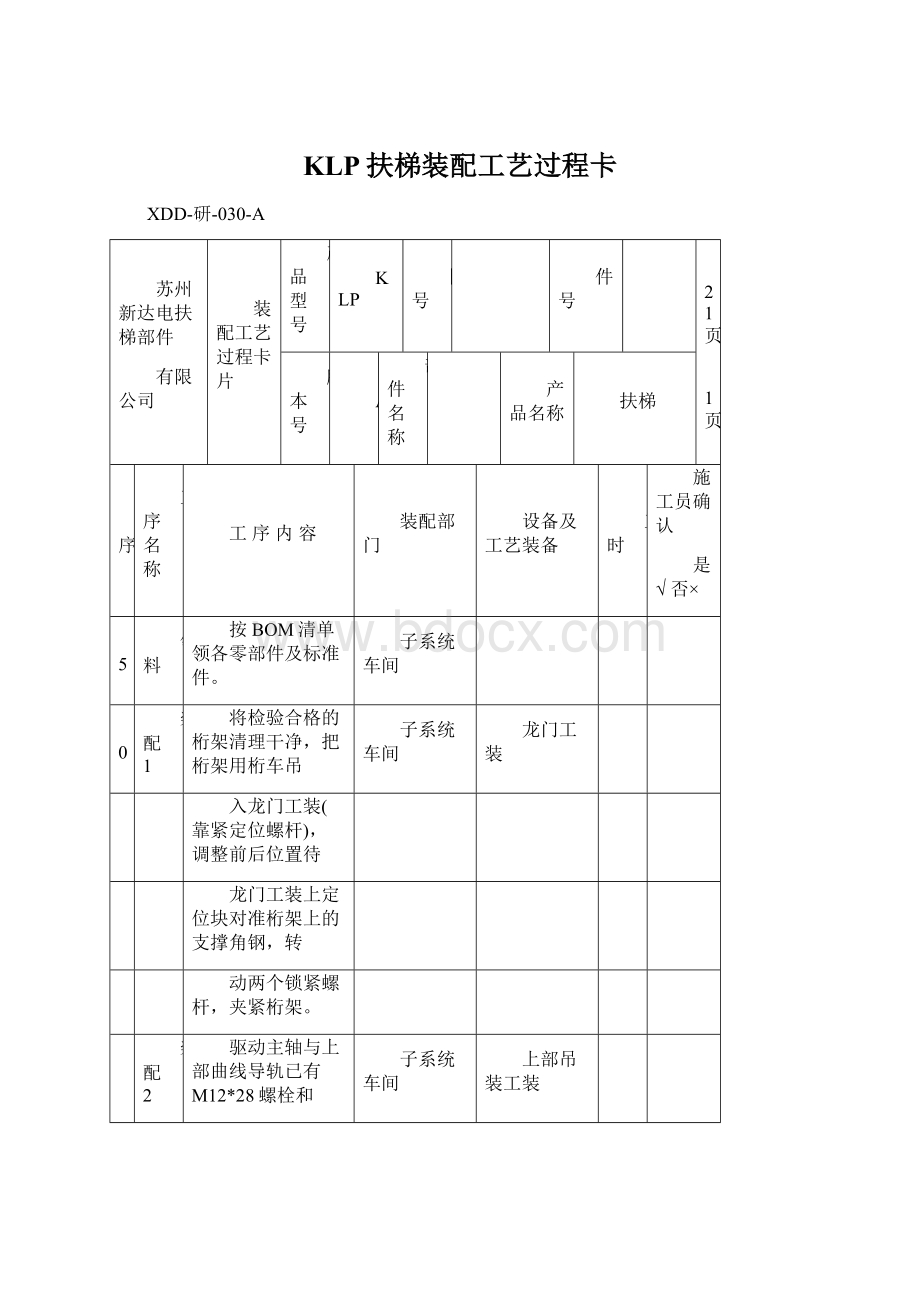

领料

按BOM清单领各零部件及标准件。

子系统车间

10

装配1

将检验合格的桁架清理干净,把桁架用桁车吊

龙门工装

入龙门工装(靠紧定位螺杆),调整前后位置待

龙门工装上定位块对准桁架上的支撑角钢,转

动两个锁紧螺杆,夹紧桁架。

装配2

驱动主轴与上部曲线导轨已有M12*28螺栓和

上部吊装工装

长度为15、25的套连成一体。

复检梯级链轮的

齿槽底与上下分支的切向导轨是否接平。

用上

部吊装工装把检验合格后的上部导轨部件用桁

施工员签字

编制(日期)

审核(日期)

批准(日期)

李晓飞2012-8-1

标记

处数

更改文件号

签字

日期

第2页

车吊入龙门工装,起吊平稳,不得左右前后倾

斜,调整前后位置,测量转向壁与副轮导轨连

接处到桁架上部横向角钢距离符合图纸要求

(保证主轴中心到基线连接处水平距离

为1459)固定,把上横支架两端通过连接板

焊。

接到焊架支撑角钢上,把横向支架通过

连接板焊接到桁架支撑角钢。

用螺栓M16*65,

平垫圈16,弹簧垫圈16,把支撑板和支撑座

连接在一起,再用螺栓M12*45,螺母M12固

第3页

定支撑座两侧,装入圆柱销φ8*40,用螺栓

M16*65,顶紧主轴两端,螺母M16拧紧固定。

拆掉M12*28螺栓和套,使之驱动主轴能转动。

装配3

移动龙门工装上的定位部件,定位导轨支撑板

后用螺栓M12*30,锁紧垫圈12,螺母M12

固定,安装完成后,焊接固定。

装配4

用下部吊装工装把下部导轨部件用桁车吊入

下部吊装工装

龙门工装,调整位置,测量上部的副轮导轨与

下部副轮返轨距离满足图纸要求(保证横向管

第4页

中心到桁架夹角的水平距离为:

1036),同时

测量上、下部曲线导轨法线之间的距离,使其

两侧长度的相对误差控制在1mm范围内,对

角线相对误差控制在1mm范围内,通过连接

板焊接下横支架、横向支架到桁架支撑角钢

上。

在桁架下部左右两侧装入下部导轨部件滑

轨,螺栓M10*30、螺母M10、锁紧垫圈10

固定。

检查无误,焊接固定。

第5页

装配5

移动龙门定位工装,定位玻璃支撑件,玻璃支

撑件位置固定后,螺栓M12*20、锁紧垫圈12.4

、螺母M12紧固。

15

检验

按图检测上部导轨部件位置尺寸,下部导轨部

质检部

件位置尺寸。

20

按BOM清单领:

紧固板、梳齿板托架、导轨

扶手带涨紧件挂钩、线夹。

25

把梳齿托架工装放在上部导轨上,前后调节

梳齿托架工装

位置,将其定位孔用定位柱卡在侧板定

第6页

位孔中,调整其在桁架中间,装上紧固件。

然后把梳齿板托架分别与桁架和紧固件

焊接拼装。

把梳齿托架工装放在下部导轨上,调节前后

把裁好的链轮返轨从上部依次用导轨夹紧件、

第7页

夹紧螺钉部件固定在导轨支撑板上,连接部

分焊接,打磨;

把裁好的副轮返轨从上部部依

次用菱形螺母固定在导轨支撑板上,连接部

把裁好的链轮导轨从上部依次

用菱形螺母固定在导轨支撑板上,连接部分

焊接,打磨;

把紧急导轨固定在桁架上图纸要

求位置。

把扶手带涨紧件挂钩、线夹等小件按图纸要求

焊接固定在桁架上。

第8页

补漆

把以上步骤中焊接部分打磨清理,然后补油漆

注:

导轨连接部分不补漆

30

按BOM清单领:

轮弧形件、滚轮架部件、前

OEM车间

沿板导轨、安全开关支架、梯级照明灯支架

静电刷等物料。

35

把滚轮弧形件、滚轮架部件,用螺栓M12*35、

螺母M12、锁紧垫圈12.4固定在桁架上,左

右各一;

用螺栓(φ12圆钢)将前沿踏板导轨,固定于

第9页

前沿板底座;

在装配1、2步同时,由电气安装员装梯级下

陷安全开关支架、日光灯支架;

按图纸要求位置在扶梯上装入两个静电刷;

玻璃夹紧件拼装,从上部把第一段玻璃夹紧件

放在玻璃托架中,调节其端部伸出第一个玻璃

托架距离为28mm,依次放入各段拼接固定,

连接处焊接,磨光机打磨,光滑平整;

另一侧

相同安装。

第10页

装配6

装围裙板支架,先左后右,从上至下,螺栓

M10*35、螺母M10、锁紧垫圈10紧固;

装配7

装托辊轮支架,先左后右,从上至下,螺栓

M10*25、螺母M10、锁紧垫圈10.2紧固;

装配8

梯级链条用桁车吊入桁架中部,放在链轮导轨

上,两操作员从两侧将其平铺在导轨上,后吊

入第二段,同样展开后,把两段连接在一起,

依次放入各段后,头尾连接,调节下部涨紧杆

上的螺母,将其涨紧;

第11页

装配9

从桁架下部开始装围裙板,取第一块围裙板固

定于围裙板支架上,测量其前端到桁架下部横

向角钢距离为832mm+L(L为桁架下部增加

量),附合图纸要求后连接螺栓、螺母M8、

锁紧垫圈8紧固,依次取各段固定在围裙板支

架,要求各段围裙板连接处平滑过渡;

装完一

侧后,另一侧同样方法安装。

装配10

在已经安装完成的围裙板上安装围裙板毛刷。

在倾斜段,毛刷固定架最下缘与梯级前缘连线

的垂直距离应在25mm和30mm之间;

在过渡

第12页

区段和水平段,毛刷固定架最下缘与梯级表面

最高位置距离应在25mm和55mm之间。

装配11

装入扶手带,放入托辊轮支架中;

装配12

把上部前沿踏板,装入前沿板导轨,测量前沿

踏板工作面边缘到围裙板前端距离为210mm,

符合图纸要求后螺栓M10*50从两侧顶紧,螺

母M10紧固。

下部前沿板安装方法相同。

装配13

在扶梯上部,把副轮通过副轮压轨上的开口

装入副轮导轨,把梯级上的卡爪固定于梯级链

条轴套上,调整其到两侧围裙板距离相同,

第13页

夹紧环锁紧。

装配14

装梳齿板,把梳齿板依次装在前沿踏板上,

调整梳齿位于梯级槽中间,然后沉头六角螺钉

M8*16固定。

装配15

装玻璃扶手,从桁架下部一侧开始安装,在玻

璃夹紧件中放入两个塑料垫,然后把玻璃缓慢

放玻璃夹紧件中,两端压住塑料垫,调整位置,

使玻璃向上端位于其相邻夹紧件的中部位置,

螺母固定,然后依次放入各块玻璃,玻璃中间

第14页

用橡胶垫隔开。

另一侧相同安装。

装配16

在玻璃扶手上放橡胶垫,把端部扶手转向架

装在上下部玻璃扶手端部,从下端开始依次放

入各段扶手带支架,各段间用连接板相连。

装配17

把扶手带下端套入下部扶手带支架,向上部

拉动扶手带至扶手带完全套入支架中。

装配18

点焊玻璃托架,固定位置。

装配19

装入扶手带压轮,螺栓M12*20、锁紧垫圈12.4

紧固。

第15页

装配20

在玻璃夹紧件内侧套入橡胶卡条,测量下部

围裙板端头到第一段内盖板末端距离为:

595mm,装入第一段内盖板,内盖板一端装

入橡胶卡条,一端与围裙板螺柱连接,依次

装入各段内盖板,两侧安装方法相同。

装配21

在玻璃夹紧件外侧套入橡胶卡条,测量下部

围裙板端头到第一段外盖板末端距离为:

595mm,装入第段外盖板,外盖板一端装入

橡胶卡条,外盖板底部卡槽与玻璃托架上的

第16页

外盖板支架螺栓M6*15连接,依次装入各段

外盖板,各段外盖板之间连接板连接。

两侧安装方法相同。

装配22

将检验合格后的曳引机与底座按图纸要求紧

固,整体吊入桁架上头部,测量两链轮中心距

(当Z1=17齿时,a0=843;

当Z1=19齿时,

a0=850;

Z1=21齿时,a0=740),调整底座,使

驱动链轮的中心面与梯级链轮的中心面重合,

用M20螺栓紧固底座。

装入(立式主机为92

图