进货检验流程和规范Word格式文档下载.docx

《进货检验流程和规范Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《进货检验流程和规范Word格式文档下载.docx(13页珍藏版)》请在冰豆网上搜索。

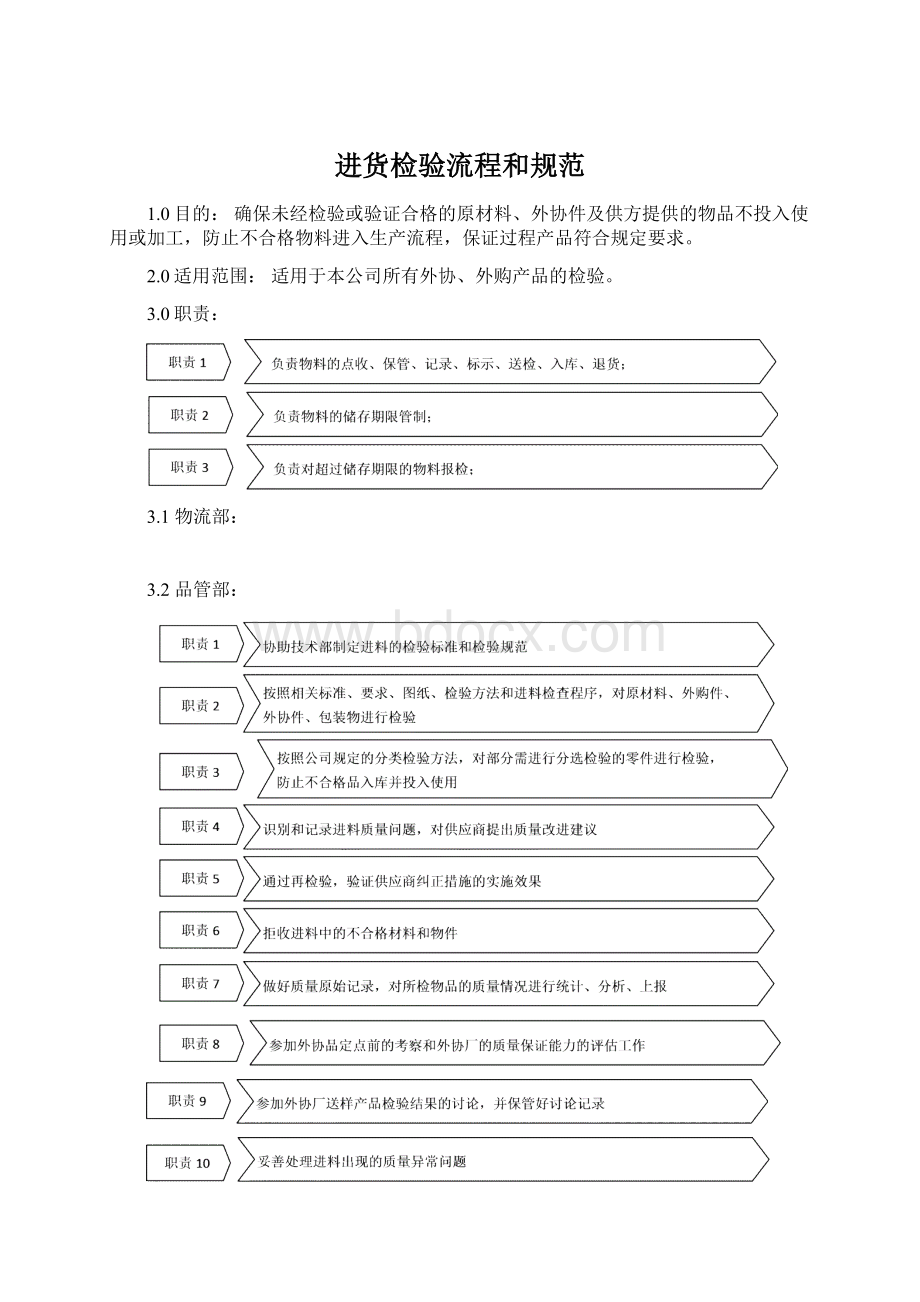

无《化学成分报告》不合格

报告、联络

物理性能报告

每批次进料供应商必须提《物理性能报告》

无《物理性能报告》不合格

数量验证

不允许少于送货单数量

数量少不合格

包装/产品防护确认

按采购合同要求/满足产品搬运、运输防护等要求

不符合合同订单、防护要求不合格

外观检验验证

不允许有麻点,色差、锈迹、裂纹、油污、碰伤、字迹清楚、破损、缩水、水纹、变形等

图纸或者比对标准样品

尺寸检测验证

按图纸或者品管部检验规范

超出公差不合格

性能测试

超出标准不合格

5.1入库送检:

物流部在规定时间完成物料点收(含质量证明文件或检测报告)、标识,填写《送检单》,填写内容要求完整,物料到库半小时内送品管部报检。

5.2进货检验流程:

5.2.1品管部收到《送捡单》(含质量证明文件或检测报告)半小时内回复检验及完成时间。

5.2.2标准确认:

来料检验员根据具体来料标识卡、物流部报检单,查找相对应来料检验标准。

5.2.3抽样:

根据来料数量按《产品抽样检验管理办法》确定抽样方案并取样。

5.2.4测量/实验:

5.2.4.1进料检验进行来料标识确认:

送货单位、产品名称、规格型号、日期、是否环保等内容标识完整;

标识卡内容不完整或者无物流标识,物流部负责纠正,品管部进行跟踪验证。

5.2.4.2检测实验报告及其他质量证明文件的确认、点收:

确认无误按《文件控制程序》归档备查,如送货单位无检测实验报告及其他质量证明文件,内部联络采购部,依《不符合、纠正和预防措控制程序》处理。

5.2.4.3产品包装防护确认:

目测检查产品包装外箱是否满足搬运、运输及储存要求,不符合要求,内部联络采购部,依《不符合、纠正和预防措控制程序》处理。

5.2.4.4外观检查:

不允许有麻点,色差、锈迹、裂纹、油污、碰伤、字迹清楚、破损、缩水、水纹、变形等,按品管部检验标准执行。

5.2.4.5尺寸测量:

按品管部图纸及检验标准执行。

5.2.4.6性能实验:

5.2.4.7报告填写:

依据来料标识及《报检单》填写《来料检验报告》抬头栏:

供应商名称、来料日期、数量、客户名称、合同编号、检验员、检验日期及抽样方案Ac-----接收数Re------拒收数等。

依据检验标准完整填写检测项目、标准要求,测量/实验工具或者方法及实际测量结果。

5.2.5判定:

5.2.5.1测量/实验结果同标准要求比对,超出标准在判定栏画“X”、未超出标准范围内在判定栏画“∨”完成判定,签字确认后,报品管部经理审核,如不合格,填写《不合格处理单》按《不合格控制程序》处理,最终不合格评审意见及时通知生产部、采购部联络供应商,填写《供应商纠正预防措施表》,按《纠正预防措施控制程序》处理。

5.2.6标识:

来料检验员根据《不合格处理单》评审最终处理意见做好来料状态标识。

5.3处置:

5.3.1合格:

入库,物流部检查物料有无质量状态标识,如无质量状态标识,品管部进料检验立即纠正,物流部仓管验证后办理入库,安排适当的位置存放,标识。

5.3.2不合格:

物流部负责将其隔离,生产部根据《不合格品评审处置表》最终评审意见组织挑选,返工,品管部进料检验进行验证及质量状态标识。

5.3.2.1挑选:

品管部来料检验负责现场挑选员工培训督导,并签限度样品,标识产品质量状态,进行不合格,合格统计,及时填写《供应商纠正预防措施表》具体按《纠正预防措施控制程序执行》;

生产部负责组织挑选事宜,严格执行品质部挑选标准。

5.3.2.2返修:

生产部按《不合格处理单》最终评审意见组织返修,品管部制程验对返修进行检验、验证、标识。

5.3.4退货:

品管部来料检验对来料不合格产品进行统计、标识及记录《进货检验产品记录表》,仓库办理退货事宜,及记录。

5.4到期及超过储存期限进料的重检:

5.4.1物流部按规定监管物料储存期限,对到期和超过储存期限的物料组织报检。

5.4.2品管部按规定检验.,不合格按《不合格品控制程序》处理。

5.4.3确认合格物料,物流部重新粘贴物料标识卡,检验标识质量状态及检验时间,并签字确认。

5.4.4处置按本规定5.3执行。

5.5进料数据统计分析及反馈:

5.5.1进料检验按检验批次填写《供应商不合格品统计表》、《进料检验统计表》,根据《进料检验统计表》制作《进料质量月报》。

5.5.2品质部根据《质量月报》定期召开《品质检讨会议》,制定改善措施,并追踪、验证改善措施效果。

5.6供应商调查及评价

5.6.1供应商连续3批次进料不合格,根据需求对供应商重新调查及评价,按附件流程进行。

6.0相关文件

6.1《不合格品控制程序》HY/CX-13-2009

6.2《不符合、纠正和预防措控制程序》HY/CX-14-2009

6.3《标识和可追溯性管理规定》HY/PG-12

6.4《产品抽样管理规定》HY/PG-11

6.5《监视和测量控制程序》HY/CX-12-2009

7.0相关记录

7.1《外购外协件质量检验报告》HY/CX-12-01

7.2《进货产品检验记录表》HY/CX-12-02

7.3《不合格品评审处置表》HY/CX-13-01

7.4《纠正和预防措施单》HY/CX-14-01

7.5《供应商综合评价表》

7.6《外协厂商质量检查表》

7.7《供应商不合格品统计表》

附件1进料检验流程

附件2检验状态标识流程

附件3供应商评价流程

附件1进货检验流程:

附件2检验状态标识流程:

附件3供应商评价流程:

三、需要填写的记录、表格、文件

1、进货检验记录表

2、材料不良改进通知表

编号:

日期:

年月日

供应商

品名

规格(料号)

交货日期

交货单号

交货数量

检验方法

□全检

□抽检

不良数

检验数

不良率

%

前批不良率

不良内容

项次

不良项目

备注

(图示)

1

2

3

4

本公司应急措施

执行责任者

防止再发对策

预定完成时间

改善品标识

提出人员

主管

批准

说明:

1.就被判定拒收或特别采用的检验批向供应商发出。

2.供应商应限期回复。

3、进货检验统计表

外协厂商质量检查表

填写日期:

供应商类别

□协作厂商□试用厂商□原料供应商□外协加工厂商

厂商名称

制程有否按规定的标准操作

□是□否

厂商的地址电话

制程有否按规定的检查标准检查

□有□没有

供应的原料、加工品名称

制程检查记录是否保存

经办人员姓名、职称

制程中发现不合格品的处理

有无质量管理组织表

本企业供料储存情况

质量管理负责人姓名、职称

产成品检验如何实施

□全检□抽检□不检验

质量管理部门是否独立存在

被退货时所采取的措施

□改换包装再送

□等催货急时再送回

□全检后再送回

检验人员共计人,其中

进料验收人员人,制程检验人员人

成品检验人员人,其他人员人

本企业要求的水平和厂商生产能力比较(厂商的意见)

□要求过高

□要求过低

□要求适中

检验人员是否兼作其他工作

不良率能否降低

□照规定

□打算降低

对于不良反应是否有人负责处理

现有接受本企业订购事项的进度情况

进料时,有无检验

检验方式

□全检□抽检

□其他

其他

进料时发现不合格品的处理

□批退□选退

□重购□照用

需要本企业协助事项

进料验收单是否保存

检验主管:

检验人员:

5、供应商不合格品记录表

年度:

月份:

编号:

规格

批量

数量

单位

检验结果

不合格率

《不良通知单》的编号

备注

6、供应商物料拒收月统计表

月份:

日期

交货单

编号

料名

料号

交货日

处理方法

合计

主管:

制表:

7、供应商综合评价表

供应商的

基本情况

名称

计划承接企业产品

厂址

涉及加工工艺过程

联系人

职务

电话

传真

主要生产设备

主要检测工具

评审内容

优

良

中

差

劣

得分

5

综合项

1.质量政策是否明确,目标是否量化

2.特殊岗位的操作人员是否得到适当的培训

3.工作场地是否清洁、整齐,定置摆放

检验与

试验

1.进料检验是否有检验规范、检验记录

2.过程检验是否有检验规格、检验记录

3.最终检验是否有检验规范、检验记录

4.是否有标识来标明检验与试验状态

5.不合格品是否有处理程序并按程序处理

6.质量出现异常时是否有信息反馈,是否有纠正措施

7.计量器具是否有检定管理制度,现场使用状况是否良好

过程控制

1.是否对承制产品具备足够的工序能力

2.是否制定制造流程图和作业指导书

3.产品是否有适当的标识

4.机械设备是否定期保养、润滑、清洁

5.工装、工具是否适当保存,现场使用状态是否完好

6.搬运工具是否能适当地避免产品损坏

出货安排

1.仓库是否整洁、标识清楚、账物相符

2.产品出货前是否进行出货检验,并按客户要求作标识

3.生产计划是否依次排定交付期,以确保按期交付

4.有无适当的紧急订单的处理方式与能力

现场评审分数达到70分以上为合格

得分合计

评审结论

□评审合格□评审不合格□改善后再评审□保留资料暂不列入名单

采购部

技术开发部

质量管理部