窑炉热平衡测试报告书.docx

《窑炉热平衡测试报告书.docx》由会员分享,可在线阅读,更多相关《窑炉热平衡测试报告书.docx(17页珍藏版)》请在冰豆网上搜索。

窑炉热平衡测试报告书

st集团有限公司

窑炉热平衡测试报告书

测试单位:

测试日期:

年9月20日

一、测试目的

依照清洁生产审核工作计划程序,对st陶瓷集团有限公司日用瓷厂隧道窑进行热平衡测试,测定窑炉在生产稳定情况下,烧成过程的单位产品热耗、热能利用效率。

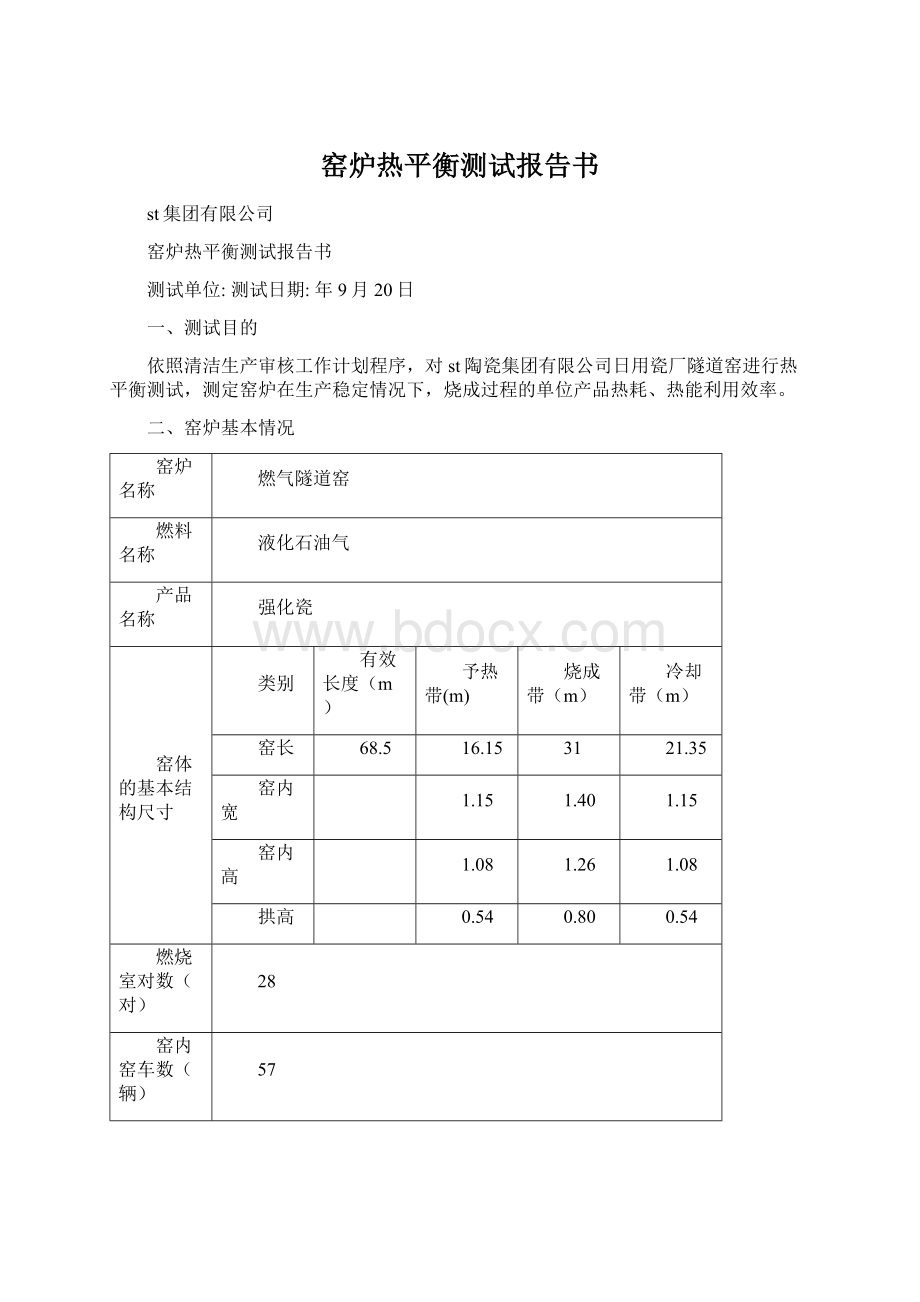

二、窑炉基本情况

窑炉名称

燃气隧道窑

燃料名称

液化石油气

产品名称

强化瓷

窑体的基本结构尺寸

类别

有效长度(m)

予热带(m)

烧成带(m)

冷却带(m)

窑长

68.5

16.15

31

21.35

窑内宽

1.15

1.40

1.15

窑内高

1.08

1.26

1.08

拱高

0.54

0.80

0.54

燃烧室对数(对)

28

窑内窑车数(辆)

57

推车速度(车/日)

63

三、热平衡测试计算标准

1、测试地点:

广东省四通集团有限公司日用瓷厂窑炉车间A窑

2、隧道窑窑体系:

窑体以外表面为界,窑底部的地平面为界。

3、测试的技术标准:

依据《陶瓷工业隧道窑热平衡、热效率测定与计算方法》(JC/T763-2005)

4、计算单位和基准:

采用国家法定计量单位(SI)

温度基准:

环境温度、物料基准:

1㎏产品

四、本次测试使用主要计量仪器、仪表

编号

仪器名称

型号规格

证明有效期

技术特征

1

数字微压计

DF-2000

2010.03.18

0-1999Pa

2

倾斜式微压计

YYT-2000

2010.03.18

0-2000Pa

3

光学高温计

WGGZ-201

2009.10.02

700-2000℃

4

红外测仪计

RAYMX2C

2010.03.21

-30-900℃

5

高温风速仪

6162

2010.03.17

100~500℃

0~50M/S

6

烟气分析仪

TEST0-327

0-7000PPM

±0.2%O2

±20PPC0

7

水银温度计

0-200℃

0-400℃

8

铂铑-铂热电偶

WRP-130

0-1450℃

9

智能温度数字显示仪

XTMA-100

10

台秤

五、窑炉热平衡测试及计算

1、实测和计算数据汇总表

序号

项目

符号

单位

数据来源或计算公式

数据

A

测试日期

090920

1

测试时间

h

24

B

环境温度(基准温度)

To

℃

28

C

入窑物料

1

产品名称

强化瓷

2

坯体入窑质量

Msp

㎏

M2/(1-Wp)(1-L)

7266.15

3

坯体入窑含水率

wp

%

测试数据

2.5

4

坯体自由水质量

Mzy

㎏

Msp×wp

181.65

5

干坯的质量

Mgp

㎏

Msp(1-wp)

7084.50

6

坯体烧失减量

Msj

㎏

Mgp×L

460.50

7

坯体烧失率

L

%

测试数据

6.50

8

坯体中结构水质量

Mjs

㎏

Msj-Mgp(Mg044/40-cao44/56)

452.00

D

出窑物料

1

出窑产品质量

M2

㎏

测试数据

6624

2

出窑产品平均温度

T2

℃

测试数据

75

3

最高烧成温度

Tzs

℃

测试数据

1290

4

出窑产品比热容

C2

KJ/㎏℃

0.836+2.63×10-4Tz

0.8557

序号

项目

符号

单位

数据来源或计算公式

数据

5

出窑产品带出的显热

Q2

MJ

Mz×Cz×(Tz-T0)

266.42

6

产品烧成温度比热容

Czs

KJ/㎏℃

0.836+2.63×10-4Tzs

1.1753

7

棚板、支柱质量

M6

㎏

测试数据

39942

8

棚板、支柱出窑平均温度

T6

℃

测试数据

85

9

棚板、支柱比热容

C6

KJ/㎏℃

0.962+1.46×10-4T6

0.9744

10

棚板、支柱出窑带走的显热

Q6

MJ

M6×C6×(T6-T0)

2221.42

11

窑车耐火砖质量

M511

㎏

测试数据

20541.02

12

窑车耐火砖出窑平均温度

T511

℃

测试数据

160

13

窑车耐火砖比热容

C511

KJ/㎏℃

0.836+2.63×10-4Ts11

0.8781

14

窑车耐火砖出窑带走显热

Q511

MJ

M511×C51×(T511-T0)

2380.88

15

窑车金属材料质量

M51

㎏

测试数据

15140.48

16

窑车金属材料出窑平均温度

T51

℃

测试数据

145

17

窑车金属材料比热容

C51

KJ/㎏℃

查表

0.5

18

窑车金属材料出窑带走显热

Q51

MJ/㎏℃

M51×C51×(T51-T0)

885.68

E

坯体成份

1

SiO2

%

测试数据

59.09

2

Al2O3

%

测试数据

29.38

3

Fe2O3

%

测试数据

0.15

4

CaO

%

测试数据

0.2

5

MgO

%

测试数据

0.25

6

TiO2

%

测试数据

0.02

7

K2O

%

测试数据

4.69

8

Na2O

%

测试数据

0.81

9

烧失率

%

测试数据

6.5

F

燃料

1

燃料种类

液化石油气

2

燃料消耗量

Md

㎏

测试数据

1941

3

燃料低位热值

Qdwy

KJ

11700×4.1816

48924.72

4

燃料燃料化学热

Q1

MJ

Md·Qdwy

95020.29

5

理论空气量

Vko

BM3

(0.26Qdwy/1000-2.5)×2.2

27.43

6

理论烟气量

Vy0

BM3

(0.272Qdwy/1000+2.5)×2.2

29.83

7

排出烟气成份

O2

%

测试数据

8.85

8

CO2

%

测试数据

10.42

9

CO

%

测试数据

0.05

10

排烟处空气过剩系数

a

21/21-79/[(O2-0.5Co)/(100-O2-CO2-Co)]

1.699

11

实际烟气量

Vy

BM3

Md·[Vy0+(a-1)Vko]

95115.93

12

排烟温度

T7

℃

测试数据

240

13

烟气比热容

C7

KJ/㎏℃

1.3+0.00000745T7+0.0595(T7/1000)

1.3210

14

排烟带走的显热

Q7

MJ

MdVy·C7·(T7-T0)

26633.12

15

化学不完全燃烧带走的显热

Q9

MJ

12628×CO×Vy

793.22

表2实测热风量

序号

项目

符号

单位

数据来源或计算公式

数据

1

直抽热风

口径

D8’

M

测试数据

0.3

温度

T8’

℃

测试数据

440

流速

W8’

m/s

测试数据

9.2

流量

V8’

Bm3

(3600×3.1416/4×D8’2×W8’×273/273+T8’)×24

21461.4

热容

C8’

KJ/㎏℃

1.3+0.0000745T8’+0.0595(T8’/1000)2

1.33

带走显热

Q8’

MJ

V8’×C8’×(T8’-T0)

11760.18

口径

D8’’

M

测试数据

0.3

温度

T8’’

℃

测试数据

442

流速

W8’’

m/s

测试数据

10.5

流量

V8’’

Bm3

(3600×3.1416/4×D8’’2×W8’’×273/273+T8’’)×24

23316.46

热容

C8’’

KJ/㎏℃

1.3+0.0000745T8’’+0.0595(T8’’/1000)2

1.33

带走显热

Q8’’

MJ

V8’’×C8’’×(T8’’-T0)

12838.51

2

间抽热风

口径

D8’’’

M

测试数据

0.4

温度

T8’’’

℃

测试数据

310

流速

W8’’’

m/s

测试数据

6.52

流量

V8’’’

Bm3

(3600×3.1416/4×D8’’’2×W8’’’×273/273+T8’’’)×24

37624.24

热容

C8’’’

KJ/㎏℃

1.3+0.0000745T8’’’+0.0595(T8’’’/1000)2

1.32

带走显热

Q8’’’

MJ

V8’’’×C8’’’×(T8’’’-T0)

14005.25

3

抽热风带走显热

Q8

MJ

Q8’+Q8’’+Q8’’’

38603.94

表3窑体表面散热

序号

数据

表面平均温度

综合传热系数

散热面积

散热量

项目

T℃

aKJ/C㎡·h℃

㎡

MJ

1

窑墙

预热带

38

3553

64.6

550.86

散热损失

烧成带

64

44.31

141.98

5435.54

冷却带

42

37.35

85.4

1073.72

2

窑顶

预热带

50

45.68

32.3

779.03

散热损失

烧成带

69

51.92

69.75

3563.48

冷却带

45

43.60

42.7

759.82

合计

12160.21

综合传热系数

公式:

a=A(T-T0)0.25+1.672[(273+T/100)4-(273+T0/100)4]/T-T0

式中系数:

A:

窑顶A=11.70窑墙A=9.20

1、热平衡计算

(1)物料平衡计算

A、物料平衡图

MzyMsj

MspM2

B、物料平衡表

序号

收入项

支出项

项目

㎏

项目

㎏

1

坯体入窑质量Msp

7266.15

坯体中自由水质量Mzy

181.65

2

坯体烧失减量Msj

460.50

3

出窑产品质量M2

6624

4

坯体中结构水质量MJS

452

(2)热平衡图

(3)热平衡计算

序号

项目

符号

单位

数据来源或计算公式

数据

A

热收入

1

燃料燃烧化学热

Q1

MJ

计算结果

95020.29

热量收入合计

Q收

MJ

95020.29

B

热支出

1

产品带出的显热

Q2

MJ

计算结果

266.42

2

坯体水分蒸发加热水蒸气耗热

Q3

MJ

Mzy(2490+1.93T3)+6700Mjs

3559.74

3

坯体焙烧过程物理化学反