RO反渗透装置Word文档下载推荐.docx

《RO反渗透装置Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《RO反渗透装置Word文档下载推荐.docx(10页珍藏版)》请在冰豆网上搜索。

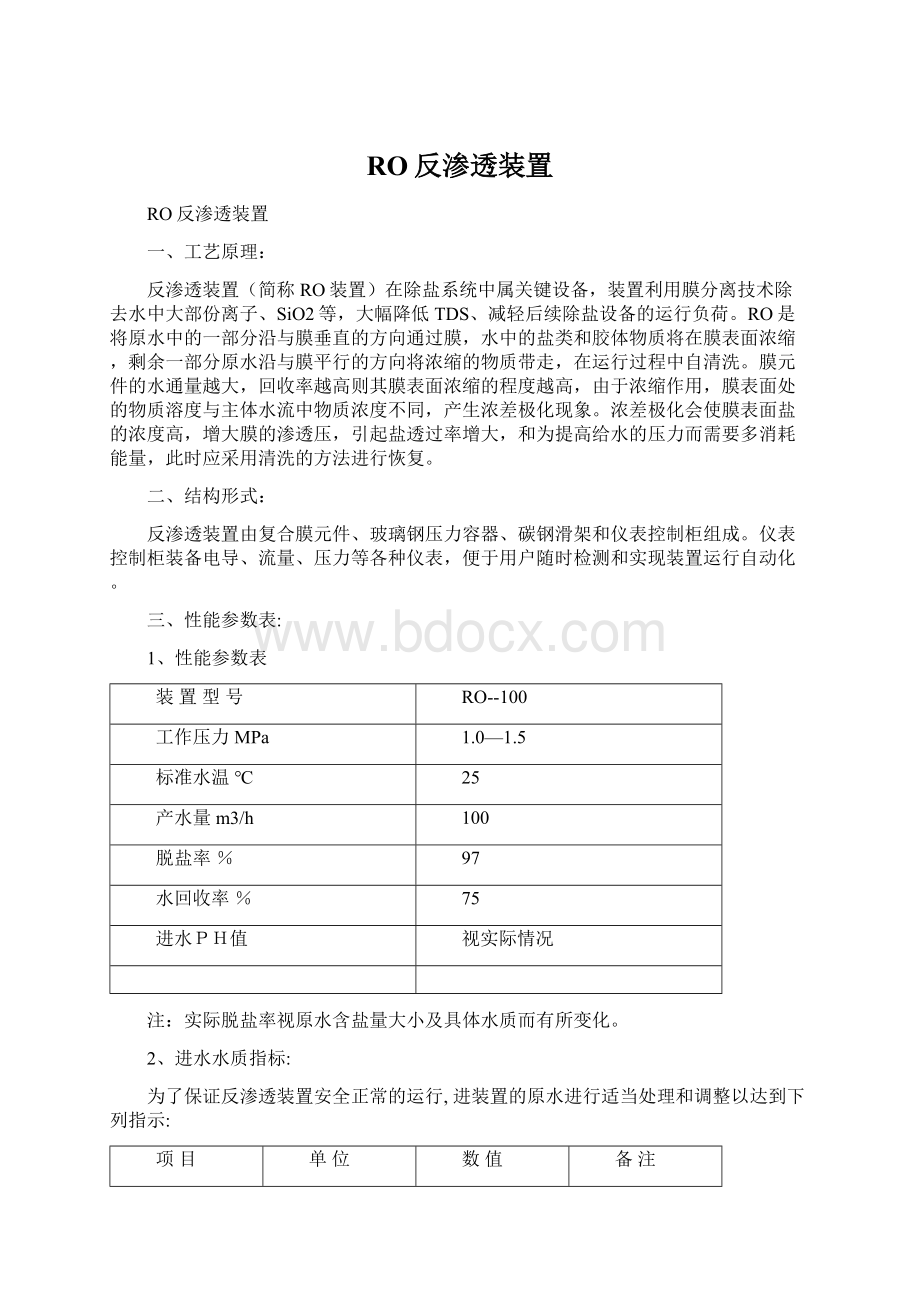

为了保证反渗透装置安全正常的运行,进装置的原水进行适当处理和调整以达到下列指示:

项目

单位

数值

备注

水温

℃

20—30

PH

5-8.5

余氯

mg/l

≤0.10

OT法

SDI

≤5

化学耗氧量

≤3

Mn法

总硅

≤25

郎格利尔指数

0-1.8

硫酸钙溶积度

浓水不得发生沉淀

TDS

≤3500

铝

≤0.05

钡

锶

铁

≤0.10

锰

四、装置安装:

反渗透装置的安装必须按下列条件执行:

1.装置运到现场后,应放置于室内,周围环境温度最低不得低于5℃,最高不得高于38℃。

当温度高于35℃时,应加强通风措施。

2.装置到达后,应在一个月内安装完毕,并应立即进行通水试车运行。

3.装置在未进行通水试车之前,任何阀门均不得开启,以免保护溶液流出,致使元件损坏。

4.装置就位后,应调整装置支承点,使组件处于基本水平的位置,且与基础接触可靠。

5.装置与供水泵相接的管路及阀门在连接之前应进行脱脂处理,供水泵过流部份也应进行脱脂处理。

6.装置的产水输出管最大输出高度应小于8米。

注:

2、3点仅针对RO装置内已安装膜元件的装置。

五、调试步骤:

1.对装置的进水进行分析、测试,结果表明符合进水要求,方可进行装置通水调试。

2.对供水泵的压力控制,水质自动监测系统进行调整。

3.检查装置所有管道之间连接是否完善、压力表是否齐全、低压管道连接处是否紧密,有否短缺。

4.开启泵前排放阀,启动预处理设备,并调整至供水量大于装置进水量。

5.全开各压力表开关和进水阀、浓排阀、产水排放阀。

6.关闭泵前排放阀,待组件内充满水后,关闭装置进水阀。

7.待高压泵进口压力大于0.2MPa,启动高压泵,并缓缓开启装置进水阀同时关闭浓排阀,控制装置总压差小于0.3MPa,产水排放2分钟后关闭产排阀,运行15分钟,并查各高、低压管路、仪表是否工作正常。

8.调整进水阀、浓水出口阀使产水、浓水比例为3:

1。

9.检测产品水电导率,符合要求时先开启产品水出水阀,再关闭产水排放阀。

10.调试过程应注意事项:

10-1调试过程中进水压力不得大于1.5MPa。

10-2如进水温度高于、低于25℃时,应根据水温--产水量曲线进行修正,控制回收率为75%。

10-3装置连续运行4小时后,脱盐率不能达到设计脱除率应逐一检查装置中每个组件的脱盐率,确定产生故障的组件后加以更换元件。

10-4发现高压管路有漏水需排除时,装置应卸压,严禁高压状况下松动高压接头。

六、装置的运行操作管理:

1.严格控制进水水质,保证装置在符合进水指标要求的水质条件下运行。

2.操作压力控制,应在满足产水量与水质的前提下,取尽量低的压力值,这样有利于降低膜的水通量衰减,减少膜的更换率。

3.进水温度控制,应根据实际用水量,取邻界压力(进水压力低于该值脱盐率产生明显下降的压力值)不能满足产水量与水质要求的最低温度来作为该时间阶段内的进水温度。

这样可以降低膜水量的衰减。

4.排放量控制,由于水温、操作压力等因素的变化,使装置的产水量也发生相应的变化,这时应对排放量进行调整,控制排放量与产水量之间比例为1:

2.5-1:

3,否则将影响装置的脱盐率。

5.夏季水温偏高的操作对策:

5-1在保证后处理对进水含盐量要求的前提下,降低操作压力。

实施减压操作。

此对策为优选对策。

5-2根据供水量要求,轮流关停反渗透(限于装有二台以上反渗透的工厂),但关停时间不得大于24小时(夏季),否则容易造成膜面细菌孳生,增加压降。

6.装置不得长时间停运,每天至少运行2小时。

如准备停机72小时以上,应用化学清洗装置向组件内充装1%亚硫酸氢钠和18%甘油实施保护。

8.反渗透每次停机和启动都应让装置在进水压力小于0.4MPa条件下冲洗15分钟。

9.操作工应在每2小时对运行参数进行记录,主要内容应包括:

进水:

PH值、电导率、压力、SDI、水温。

产水:

电导率、流量、PH。

浓水:

流量、压力。

以及各段进水压力。

10.严禁未经培训人员上岗操作。

七、故障分析及排除方法:

1.装置运行异常及对策

异常原因

现象

检查部位

对策

流量

脱盐率

压降

1

温度

高

⇧

↓

季节变化;

泵的效率

压力调整;

冷却

低

⇩

→

↑

季节变化

加热

2

压力

泵;

阀门

调整压力

阀门;

保安过滤器

3

浓水流量

大

RO进水流量;

压力控制阀

调节流量

小

4

膜老化

PH控制

控制PH

5

含盐量

RO进水

控制压力

6

不溶物(结垢)

RO进水水质;

回收率;

PH值

控制压力;

调整回收率

⇧↑增加⇩↓减少⇧⇩主要现象

2.反渗透组件部份异常及对策:

膜功能衰退

运行时间;

进水温度;

PH值;

余氯

清洗或更换RO元件

2

膜泄漏

振动;

压降;

冲击压力

更换RO元件

膜压密

压力;

运行时间

O型圈泄漏

更换O型圈

浓水密封圈漏

材料是否老化;

短路

更换浓水侧密封圈

内连接器断

压降大;

高温

更换连接器

7

中心管断

8

元件变形

9

悬浮物污染膜

预处理;

井水水质

化学清洗

10

结垢

11

有机物污染膜

3.RO组件污染后症状和对策:

污染物

症状

化学清洗法

物理清洗法

钙沉淀CaCO3、Ca(PO4)2经常出现在系统中

脱盐率明显下降,进出口压差出现中等程度的增加,产水量轻微下降

清洗液No.1配方

氧化水合物(有机物、铁和硅酸盐)

脱盐率迅速下降,进出口压差速增。

产水量迅速降低

胶体化合物(有机物、铁和硅酸盐)

脱盐率略有降低,进出口压差逐渐增加,产水量在几个星期内逐渐减小

清洗液No.2配方

二氧化硅胶层的污染只有直接冲洗,才略去除一些,效果有限

硫酸钙CaSO4一般在系统的浓缩端发现

脱盐率极大降低,进出口压差逐渐增加,产水量略有下降

让RO系统在低于规定的回收率下,运行一段时间

有机物沉淀

脱盐率明显下降,进出口压差逐渐增加,产水量逐渐减小

清洗液No.2配方;

若污染严重用No.3配方

微生物污染

脱盐率可能降低

进出口压差显著增大,产水量显著降低

清洗液No.3配方

4.清洗配方:

清洗液

成份

配制100加仑(379升)溶液时的加入量

PH调节

1

柠檬酸

反渗透产品水(无游离氯)

17磅(7.7Kg)

100加仑(379升)

用氨水调节至PH3.0

三聚磷酸钠

EDTA四钠盐

7磅(3.18Kg)

用硫酸调节PH至10

3

十二烷基苯磺酸钠

2.13磅(0.97Kg)

5.反渗透需进行清洗的条件和注意事项:

5-1装置运行时如出现以下任一情况,则必须立即进行化学清洗。

(在标准条件下,即压力1.5MPa,水温25℃,回收率75%)。

(a)装置总压差比运行初期增加0.15~0.2MPa时。

(b)装置脱盐率比上次清洗后下降了三个百分点时。

(c)装置的总产水量比上次清洗后下降了10%以上时。

(d)即使上述三种情况未曾出现,通常也应3~6个月清洗一次。

1.从组件进水相反方向取出元件,取出时元件必须平行抽出,不得左右摇动。

2.装入元件应从进水方向装入,并均匀用力推入,不得强行用硬物敲入。

3.拆卸好的元件应立即垂直浸没于保存溶液中,绝对不得干置于空气中.

九、膜的保存

适用范围:

1、安装在压力容器中的反渗透膜元件的短期保存;

2、安装在压力容器中的反渗透膜元件的长期保存;

3、作为备件的反渗透膜元件的干保存及反渗透系统启动前的膜保存。

一、短期保存:

短期保存方法适用于那些停止运行5天以上30天以下的反渗透系统。

此时反渗透膜元件仍安装在RO系统的压力容器内,具体步骤如下:

1、用给水冲洗反渗透系统,同时注意将气体从系统中完全排除;

2、将压力容器及相关管路充满水后,关闭相关阀门,防止气体进入系统;

3、每隔5天按上述方法冲洗一次。

二、长期停用保护

适用于停止运行30天以上,膜元件仍安装在压力容器中的反渗透系统。

保护操作的具体步骤如下:

1、清洗系统中的膜元件;

2、用反渗透产水配制杀菌液(推荐采用1%的亚硫酸氢钠)保留于系统中,应确认系统完全充满。

3、如系统温度低于27℃,应每隔30天用新的杀菌液进行2、3补的操作;

如系统温度高于27℃,则应每隔15天更换一次保护液(杀菌液)。

4、在反渗透系统重新投入使用前,用低压水冲洗系统一小时,在恢复系统至正常操作前,应检查并确认产品水中不含有任何杀菌剂。

三、系统安装前的膜元件保存:

膜元件出厂时,均真空封装在塑料袋中,封装袋中含有保护液。

膜元件在安装使用前的储运及运往现场时,应保存在干燥通风的环境中,保存温度以20-35℃为宜。

应防止膜元件受到阳光直射及避免接触氧化性气体。