强夯置换施工方案设计.docx

《强夯置换施工方案设计.docx》由会员分享,可在线阅读,更多相关《强夯置换施工方案设计.docx(15页珍藏版)》请在冰豆网上搜索。

强夯置换施工方案设计

强夯置换施工方案

一、编制依据

1.乐昌至广州高速公路樟市至花东段T17合同段设计变更(补充)通知单(编号:

GL-T17-2011-LJ002);

2.《招标文件》;

3.《建筑地基处理技术规范》

4.《公路工程质量检验评定标准》

5.《公路工程施工安全技术规程》

6.业主、总监办、驻地办相关要求。

7.通行的和先进的工艺和管理方法。

二、工程概况及主要工程数量

本标段K137+875-K138+010段土质经地质钻探发现该区域上部为粉质粘土、下部为中风化灰岩组成,其中粉质土层上层为软塑状粉质粘土,其厚度约5-10m,该层地基层载力极低,需处治后才满足工程需要,因此该段设计采用强夯置换处理。

处理合计长度135m,处理面积9342m2。

4500KN·m点夯数量为763个。

1500KN·m满夯面积9342m2。

三、施工总体部署

1.施工组织机构及施工人员配置

项目经理部设项目经理一名,技术负责一名,施工负责各一名,下设施工员、技术员、质检员、安全员、材料员和资料员等。

项目经理对工程质量、安全、进度负全面责任,并确保项目质量体系在项目经理部的有效运行。

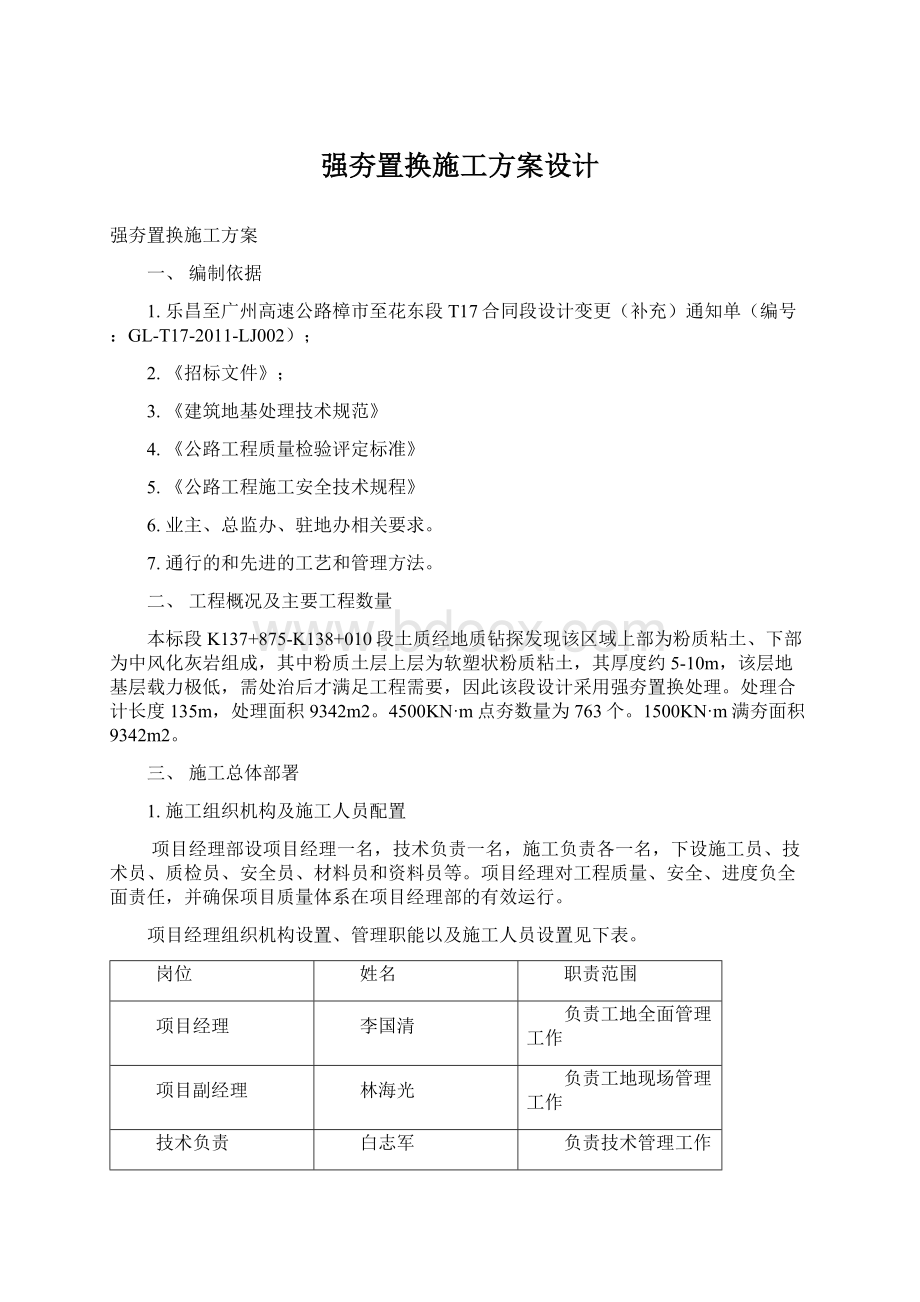

项目经理组织机构设置、管理职能以及施工人员设置见下表。

岗位

姓名

职责范围

项目经理

李国清

负责工地全面管理工作

项目副经理

林海光

负责工地现场管理工作

技术负责

白志军

负责技术管理工作

专职技术员

魏会林

负责跟踪现场施工管理,记录数据。

质安组

冯伟

负责工程质量、安全检查、监督

测量组

张占廷

负责工程测量、观测,

内业资料员

李永杰

负责工程资料的整理、归档

现场施工工人

司机2人,起重工12人。

2.主要施工机具和材料安排

施工机具的规格、性能、配套数量应满足施工要求,拟进场的主要施工机具如下表所示。

序号

设备名称

规格

数量

备注

1

挖土机

日本CAT

1台

2

推土机

上海120

1台

6

强夯机

50T

1台

7

全站仪

拓普康GTS-332

1台

8

水准仪

康佳c320

1台

9

电焊机

BX3-300

1台

注:

以上施工机具的数量须根据施工进度和具体情况作必要调整。

根据工程项目的施工进展情况,及时合理地调配施工材料,使得施工现场施工作料流动有序,不积压,不短缺,保证施工能够有条不紊的进行。

3.施工进度计划

本工程主要工序为片石回填、强夯施工等。

根据本工程规模及施工特点,并结合我公司实际,抽调精兵强将,组织人力、物力突击,确保工期3个月内完成全部工程量的施工。

项目经理部配合业主及监理等进行项目管理,统一指挥,内外协调,动态控制。

第一阶段为施工准备、分区段场地清理及平整:

接通水、电管线;施工范围内清理、平整场地,铺设施工便道;测量定位及复核,组织人员机械、材料进场;试验装置埋设等。

由于强夯处治离康盛农药厂围墙距离较近,(在里程桩号K137+730-K138+040左侧,围墙离强夯区最近距离约为20米左右)强夯开工前我部已在离K137+850-K138+030主线左幅路基坡脚3米处挖一条防震沟。

宽度为1米,深度为附近建筑物基础底2m以下。

防止强夯时产生的振动对附近建筑物及生产设备产生不利影响。

第二阶段为片石强夯置换施工。

若填石进度不延误,安排1台强夯机施工,可在一个半月内完成该项目的施工。

第三阶段为满夯施工:

安排1台强夯机施工,可在1个月内完成。

本工程按上述计划有序进行,强夯工期按三月安排,根据我公司的实力和经验,采取有效的组织和技术措施,我们有信心、有能力保质、保量、保安全、完成目标任务。

总工期目标:

开工2011-10.10至2011-12-10结束

四、强夯参数

1.强夯置换参数设计

(1)点夯施工参数

经过现场3个夯点试夯,采用圆柱锤进行点夯,锤重25T,夯锤直径为2.3m,落距18m,点夯夯击能为4500KN·m。

第一试夯点点夯20击,沉降量为14.56m,第二试夯点夯10击,沉降量5.75m,第三试夯点夯8击,沉降量3.68m。

试夯资料附最后页。

夯点按正方形进行布设,第一遍点夯各夯点中心间距为7m,边夯边填,每次夯击后补填至强夯工作面后再次夯击,强夯夯坑补料采用最大粒径不大于50cm的开山片石。

第二遍点夯夯击点位于第一遍之间,夯击过程与第一遍相同,但第一遍后必须待孔隙水压力减少90%后才能进行第二遍夯击。

现场派专人跟踪对每次点夯数据进行记录,由现场旁站监理对回填工程量进行签证。

拟定现场记录表如下:

里程桩号:

点夯夯点编号:

夯锤直径(m)

夯锤重(T)

击前工作面标高(m)

夯击数

夯击前锤顶标高(m)

夯击后锤顶标高(m)

夯击前后锤顶高差(m)

夯坑回填料

(m3)

备注

第1击

第2击

第3击

︰

︰

︰

︰

︰

︰

︰

第n击(满足要求)

合计

记录人:

日期:

审核人:

日期:

监理:

日期:

业主:

日期:

收锤标准:

点夯夯击数按现场试夯得到的夯击数和夯沉量关系曲线确定。

并应同时满足最后两击的平均夯沉量不大于50mm、夯坑周围不应发生过大的隆起,不因夯坑过深而发生提锤困难等要求。

在未经实验时,原则上每点夯击次数不小于6遍。

(2)满夯施工参数:

1)满夯能量:

1500KN·m,夯印搭接大于1/3锤径;

2)满夯击数:

3-4击。

3)采用圆柱锤、锤重25T、落距6m。

五、强夯施工方法

1.施工方法

(1)施工顺序

放线定位→第一遍片石强夯置换施工→场地平整→放线定位→第二遍片石强夯置换施工→场地平整→满夯→场地平整→竣工验收。

在强夯施工过程中置换出来的水和淤泥,现场采用临时挖排水沟,集水井进行排水。

用挖机配合运输车或装载车将淤泥及时清理。

(2)工艺流程框图(见下页)

施工工艺流程框图

2.施工顺序及步骤

清除地表下各种障碍物(包括人防工程、建筑垃圾、地下管线、电缆等)场地整平;并修筑施工便道。

回填填料至工作面,回填料采用附近开山灰岩,最大粒径不大于50cm。

首次堆料厚度控制在1m左右。

(1)布置第一遍置换夯点,用装土的红色塑料袋标出每一个夯点点位,且偏差不大于5cm,并测量场地的高程。

(2)夯机就位,按设计要求的夯击能定出高度,夯锤对准夯点中心进行夯击,测量锤顶高程,如果形成夯坑达到100cm时,及时由人工或机械向夯坑堆回填料;在堆平后在进行下次一次夯击,直至满足设计所规定的施工参数。

每台夯机派专人对每个夯点进行沉降量观测,观测仪器用S320水准仪;

(3)施工过程中,定期地对夯锤吊高、击数及夯点偏差进行质量控制,并做好检查记录。

收锤标准同前所述:

(4)回填夯坑整平;

(5)进行第二遍置换点夯;

(6)回填夯坑填料整平;

(7)进行满夯施工。

六、强夯施工技术要求及保证措施

1.施工技术要求

(1)强夯施工的标高控制

强夯施工要求夯前及每遍夯完后均进行高程测量,并计算平均下沉量,取得数据作为技术资料存档。

(2)每遍强夯的时间间隔控制

强夯施工时要求每遍强夯应有一定的时间间隔,具体时间由现场确定。

(3)夯击按由内到外,隔行跳打原则完成全部夯点施工。

2.减少强夯施工损害的质量措施

减少强夯施工对场地现有及即将施工的管线、结构造成损害的质量措施:

(1)确定强夯范围时应离开现有建筑物或设施距离不少于20m。

(2)开挖隔震沟。

3.强夯竣工质量验收

竣工质量验收主要有现场效果检验和内部资料检查方面。

(1)填写检验表格,与“验标”标准和设计标准进行比较,评定质量等级。

(2)内业资料检查,主要查内容是否齐全,能否满足要求。

(3)材料出厂证明书(合格证)和试验报告表;

(4)工序质量检验签证及报告表;

(5)分项分部工程检查验收质量评定表;

(6)工程施工记录(包括设计图、施工图、变更设计图、变更设计通知单,监理工程师及业主通知等);

4.强夯施工质量保证措施

(1)在施工过程中应采用住处化施工,及时在施工中将质量监控信息反馈并指导调整施工参数,确保质量。

(2)强夯施工必须按设计参数和强夯工艺进行施工,夯点布置偏差不得大于50mm。

(3)每个夯击点的夯击数按单点夯后确定的沉降量及贯入度控制,如按沉降量控制时采用水准仪观测,并做好记录。

(4)每夯击一遍完成后,应进行场地平整和测量场地标高与平均下沉量,并再进行施工放线及施放夯击点位,方可进行下一遍夯击,在施工过程中,对毁掉的施工夯击点标桩,应及时进行补放,以免丢失。

(5)强夯施工过程中应有人专门负责下列监测工作。

1)开夯前应检查夯锤重和落距,以确保单击能量符合设计要求。

2)每遍夯击前,应对夯点放线进行复核,夯完后检查夯坑位置,发现偏差及时纠正。

3)按设计要求检查每个夯点的夯击次数和每次的夯沉量。

(6)在夯击中,当发现地质条件与设计提供的数据不符时应及时会同有关部门研究处理。

(7)施工中对方案制定的工作量或要求进行改变时,应报上级主管技术部门批准后方可施工。

(8)强夯施工中应在现场及时对各项参数及施工情况进行详细记录。

(9)强夯过程中夯坑周围不应有过大的隆起,如有异常及时报告监理工程师,会同设计、业主等部门再作处理办法。

(10)夯坑应当日施工,当日推平,以防下雨泡水。

(11)在施工过程中要求采取多遍夯击,直至满足强夯置换设计要求及收锤标准

七、确保工程质量和工期措施

1.质量保证措施

(1)建立健全质量保证体系

建立由项目经理、项目技术负责(总工程师)、工程部、质量安全部及队长、质检员、班(组)等组织的质量保证体系,设置质量控制点,控制每个施工点、工序的工程质量,定期开展质量统计分析,掌握工程质量动态。

施工过程中,施工队的质检员必须对工程部、质量安全部负责,工程部、质量安全部必须对项目技术负责人(总工程师)及项目经理负责,层层落实,贯彻到底。

(2)质量保证体系

质量保证体系框图如下图所示。

(3)全面贯彻标准化管理,控制施工全过程,促进工程施工的优质、高速、低耗。

(4)积极开展QC小组活动,由项目领导小组及技术人员、工人组成“三结合”小组,针对技术质量关键和质量通病的课题组织攻关,对质量难题集中分析拟定措施,下达并执行措施,检查效果,最后总结经验,纳入标准。

2.保证质量的措施

抓全员的质量教育工作,提高员工的质量意识,树立“百年大计,

质量第一”的思想,树立抓质量工作以预防为主,不断改进的思想。

(1)提高各类人员的工作质量,建立健全各类人员的岗位责任制、质量责任制。

(2)严格把好原材料质量关,工程所用的材料必须有出厂合格证,同时时还必须进行复检工作,检验合格后方能使用,未经检验的材料不得使用。

对于成、半成品进场时,必须要有出厂合格证和复检报告,无合格证的严禁使用。

(3)在施工中一定按照设计图纸、技术要求和国家现行施工规范等有关规定以及设计要求变更通知单、质监部门的指示进行组织施工,如发现现场情况与图纸不符时,应及时与质监部门和设计院联系,尽快进行处理。

(4)各工序检查验收均应按照规范及图纸要求执行,发现不符合要求的应及时处理。

(5)施工中各工序、各部门的隐