化工原理课程设计.docx

《化工原理课程设计.docx》由会员分享,可在线阅读,更多相关《化工原理课程设计.docx(16页珍藏版)》请在冰豆网上搜索。

化工原理课程设计

化工原理课程设计

---板式精馏塔设计

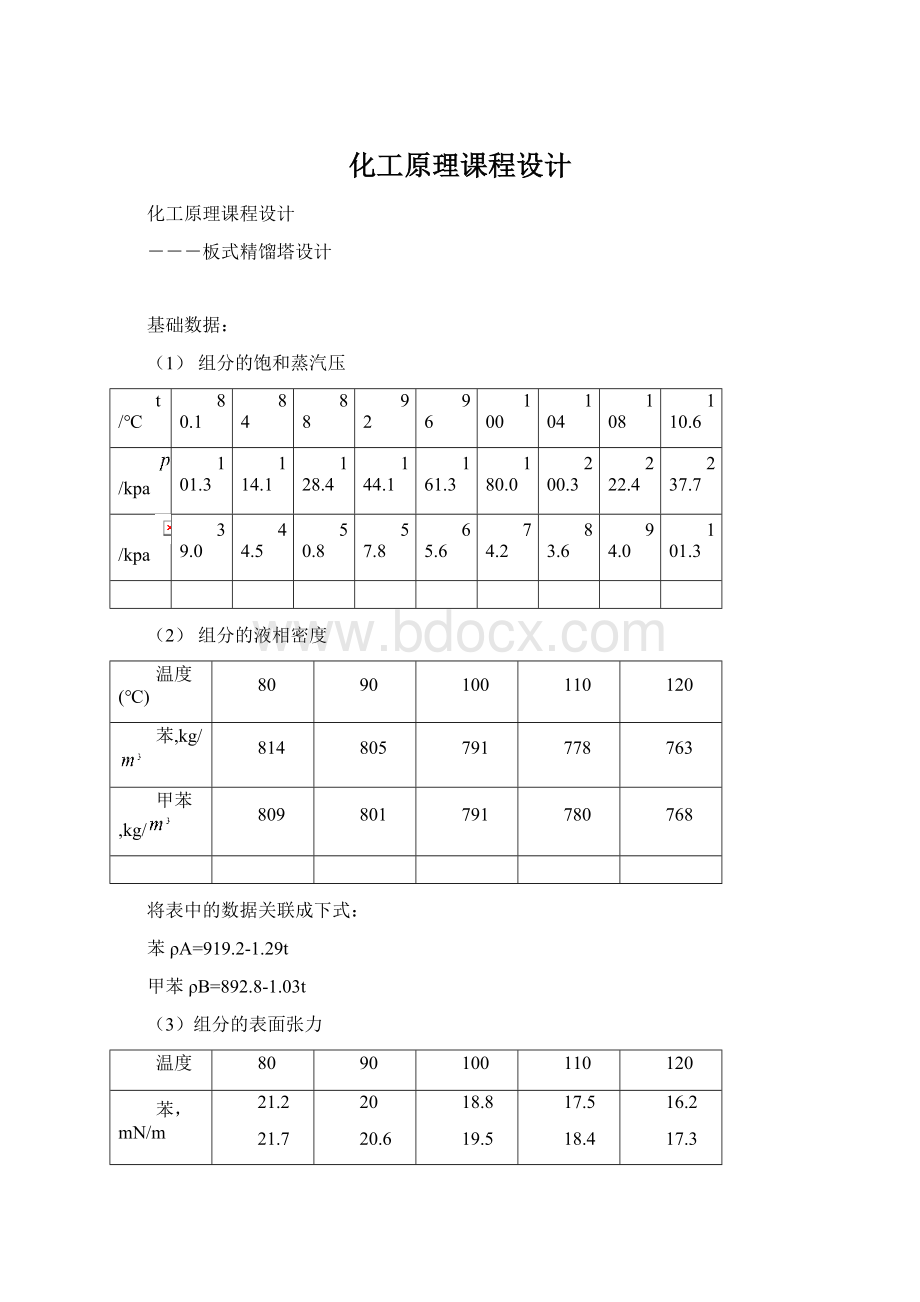

基础数据:

(1)组分的饱和蒸汽压

t/℃

80.1

84

88

92

96

100

104

108

110.6

/kpa

101.3

114.1

128.4

144.1

161.3

180.0

200.3

222.4

237.7

/kpa

39.0

44.5

50.8

57.8

65.6

74.2

83.6

94.0

101.3

(2)组分的液相密度

温度(℃)

80

90

100

110

120

苯,kg/

814

805

791

778

763

甲苯,kg/

809

801

791

780

768

将表中的数据关联成下式:

苯ρA=919.2-1.29t

甲苯ρB=892.8-1.03t

(3)组分的表面张力

温度

80

90

100

110

120

苯,mN/m

甲苯,Mn/m

21.2

21.7

20

20.6

18.8

19.5

17.5

18.4

16.2

17.3

双组分混合液体的表面张力σm可用下式计算:

式中xA,xB为A,B组分的摩尔分数

设计计算如下

苯-甲苯板式精馏塔的计算书(精馏段部分)

设计要求:

年处理量:

40000t

料液初温:

35℃

苯的质量分率:

55%

塔顶产品浓度:

98%,98.5%(苯)

塔釜含甲苯不低于98%

每年实际生产天数330

精馏塔塔顶压强4Kpa

冷却水温度30℃

一、设计方案及工艺流程

原料液静卧式列管式预热器预热至泡点后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽流采用列管式全凝器冷凝后流入回流罐,冷凝液用泵强制循环,一部分作为回流液,其余作为产品经冷却后送至苯液储罐;塔釜采用热虹吸立式再沸器提供气相流,塔釜产品经卧式列管列管式冷却器冷却后送入甲苯液储罐。

二、全塔物料衡算

(1)料液及塔顶、塔底产品中苯的摩尔分数

苯和甲苯的摩尔分数分别为78.11kg/kmol和92.13kg/kmol

xF=0.590

xD=0.987

xW=0.0235

(2)平均摩尔质量

MF=78.11×0.590+(1-0.590)×92.13=83.96kg/kmol

MD=78.11×0.987+(1-0.987)×92.13=78.29kg/kmol

MW=78.11×0.0235+(1-0.0235)×92.13=91.80kg/kmol

(3)料液及塔顶、塔底产品的摩尔流率

依题给条件:

一年以330天、一天以24h计,有W′=40000t/a=5051kg/h

全塔物料衡算:

F′=D′+W′

0.45F′=0.015D′+0.98W′得出

F′=7728kg/hF=7728/83.96=92.04kmol/h

D′=2677kg/hD=2677/78.29=34.19kmol/h

W′=5051kg/hW=5051/91.80=55.02kmol/h

三、塔板数的确定

1.理论塔板数NT的求取

苯-甲苯系属于理想体系,可采用梯级图解法求取NT步骤如下。

(1)相平衡数据的求取

根据苯-甲苯的相平衡数据,利用泡点方程和露点方程求取x-y。

根据,将所得计算结果列表见下表

表1苯-甲苯的相平衡数据

t/℃

80.1

84

88

92

96

100

104

108

110.6

/kpa

101.3

114.1

128.4

144.1

161.3

180.0

200.3

222.4

237.7

/kpa

39.0

44.5

50.8

57.8

65.6

74.2

83.6

94.0

101.3

x

1

0.816

0.651

0.504

0.373

0.256

0.152

0.057

0

y

1

0.919

0.825

0.717

0.594

0.455

0.300

0.125

0

本题中,塔内压力接近常压(实际压力略低于常压),而表中所给为常压下的相平衡数据,因为操作压力偏离常压很小,所以其对x-y平衡关系的影响完全可以忽略。

(2)确定操作的回流比

将表1中数据作图得x-y曲线(见图2)及t-x(y)曲线(见图3)。

在x-y图上,因q=1,查得ye=0.799,而xe=xF=0.590,xD=0.987。

故有:

表2甲苯-苯物系精馏分离理论塔板数的求解

表3苯-甲苯物系的温度组成图

考虑到精馏段操作线离平衡线较近,理论回流不小,故取操作回流比为最小回流比的1.5倍,即:

=1.5×0.900=1.350

(3)求理论塔板数

精馏段操作线为:

提馏段操作线为过点(0.0235,0.0235)和(0.590,0.713)两点的直线。

图解得NT=17-1=16块(不含塔釜)。

其中,精馏段NT1=8块,提馏段NT2=8块,第9块为加料板位置。

2.实际塔板数NP

(1)全塔效率ET

选用公式计算。

该公式适用于液相粘度为0.07~1.4mPa·s的烃类物系,式中的um为全塔平均温度下以进料组成表示的平均粘度。

塔的平均温度为0.5×(80.1+110.6)=95.4(取塔顶塔底的算术平均值),在此平均温度下查化工原理附录得:

µA=0.25mPa·s,µB=0.28mPa·s

µm=µAxF+µB(1-xF)=0.25×0.59+0.28×(1-0.59)=0.262

(2)实际塔板数NP(近似去两段效率相同)

精馏段:

NP1=8/0.53=15.1块,取NP1=16块

提馏段:

NP2=9/0.53=17.0块,取NP2=17块

总塔板数NP=NP1+NP2=33块。

四、精馏段操作工艺条件及相关物性数据的计算

(1)平均压力Pm

取每层塔板压降为0.7kPa计算

塔顶:

PD=101.3+4=105.3kPa

加料板:

PF=105.3+0.7×16=116.5kPa

平均压力Pm=(105.3+116.5)/2=110.9kPa

(2)平均温度

查温度组成图表3得:

塔顶温度为80.1℃,加料板为92.6℃。

tm=(80.1+92.6)/2=86.4

(3)平均分子量Mm

塔顶:

y1=xD=0.987,x1=0.981

MVD,m=0.987×78.11+(1-0.987)×92.13=78.29kg/kmol

MLD,m=0.981×78.11+(1-0.981)×92.13=78.38kg/kmol

加料板:

yF=0.799,xF=0.590

MVF,m=0.799×78.11+(1-0.799)×92.13=80.93kg/kmol

ML,m=0.590×78.11+(1-0.590)×92.13=83.86kg/kmol

精馏段:

MV,m=(78.29+80.39)/2=79.61kg/kmol

ML,m=(78.38+83.86)/2=81.12kg/kmol

(4)平均密度ρm

液相密度ρL,m

塔顶:

ρLD,A=919.2-1.29t=912.9-1.29×80.1=809.57kg/m3

ρLD,B=892.8-1.03t=892.8-1.03×80.1=810.30kg/m3

进料板:

ρLF,A=919.2-1.29t=912.9-1.29×92.6=793.4kg/m3

ρLF,B=892.8-1.03t=892.8-1.03×92.6=797.4kg/m3

精馏段:

ρL,m=(809.6+795.2)/2=802.2kg/m3

气相平均密度ρV,m

(4)液体的平均表面张力σm

塔顶:

σD,A=21.08mN/m;σD,B=26.02mN/m

进料板:

σF,A=20.18mN/m;σF,B=26.18mN/m

精馏段:

σm=(21.12+22.46)/2=21.79mN/m

(5)液体的平均粘度μL,m

塔顶:

在80.1℃下有:

μLD,m=(μAxA)D+μBxB)D=0.25×0.987+0.280×0.013=0.250mPa·s

加料板:

μLF,m=0.25×0.590+0.28×0.410=0.262mPa·s

精馏段:

μL,m=(0.250+0.262)/2=0.256mPa·s

五、精馏段的气液负荷计算

气相摩尔流率V=(R+1)D=2.350×34.19=80.35kmol/h

气相体积流量

气相体积流量

液相回流摩尔流率L=RD=1.350×80.35=108.47kmol/h

液相体积流量

液相体积流量

冷凝器的热负荷Q=Vr=80.35×78.59×310/3600=544kW

六、塔和塔板主要工艺结构尺寸的计算

1.塔径

初选用塔板间距HT=500mm及板上液层高度hL=60mm,则

HT-hL=0.5-0.06=0.44m

按Smith法求取允许的空塔气速μmax(即泛点气速μF)

查Smith通用关联图5-40,的C20=0.0874

负荷因子:

泛点气速:

m/s

操作气速,取m/s

精馏塔的塔径

圆整取D=900mm,此时的操作气速μ=0.614m/s

2.塔板工艺结构尺寸的设计与计算

(1)溢流装置

采用单溢流型的平顶弓形溢流堰、弓形降液管,平行受液盘,且不设进口内堰。

溢流堰长(出口堰长)LW取,堰上溢流强度(m·h),满足筛板塔的堰上溢流强度要求。

出口堰高hW

对平直堰

由LW/D=0.7及,查图得E=1.04,于是:

>0.006(满足要求)

,取hW=0.05m

降液管的宽度Wd和降液管的面积Af由LW/D=0.7,查得Wd/D=0.14,Af/AT=0.09,即

Wd=0.126m,AT=0.785D2=0.636m2,Af=0.0572m2

液体在降液管内的停留时间为

τ=AfHT/Ls=0.0572×0.5/0.000536=53.4s>3s(满足要求)

降液管的底隙高度h0液体通过降液管底隙的流速一般为,取液体通过降液管底隙的流速为,则

(ho不宜小于,本结果满足要求)

(2)塔板布置

塔板分块,因D=900mm,根据表5-6将塔板分作四块安装。

边缘区宽度WC与安定区宽度WS

边缘区宽度WC:

一般为,D>2m时,WC可达100mm。

安定区宽度WS:

规定D<1.5m时WS=75mm;D>1.5m时WS=100mm。

本设计取WC=60mm,WS=100mm。

开孔区面积Aa

式中

(3)开孔数n和开孔率ψ

取筛孔的孔径do=5mm,正三角形排列,筛板采用碳钢,其厚度δ=3mm,取t/d0=3.0,故孔心距=3×5=15mm。

每层塔板的开孔数(个)

每层塔板的开孔率

每层塔板的开孔面积

气体通过筛孔的孔速

(4)精馏段的塔高Z1

七、塔板上的流体力学验算

(1)气体通过筛板压降hf和的验算

气体通过干板的压降

式中,孔流系数由得出=0.8。

气体通过板上液层的压降

式中的求取如下:

气体通过有效流通截面积的气速,对单流型塔板有:

动能因子

查图2-35得,(一般可近似取)。

气体通过筛板的压降(单板压降)和

(2)雾沫夹带量eV的验算

<0.1