污泥干化系统方案市政污泥造粒循环冷却.docx

《污泥干化系统方案市政污泥造粒循环冷却.docx》由会员分享,可在线阅读,更多相关《污泥干化系统方案市政污泥造粒循环冷却.docx(43页珍藏版)》请在冰豆网上搜索。

污泥干化系统方案市政污泥造粒循环冷却

北控环保工程技术有限公司污泥干化项目

初步技术方案

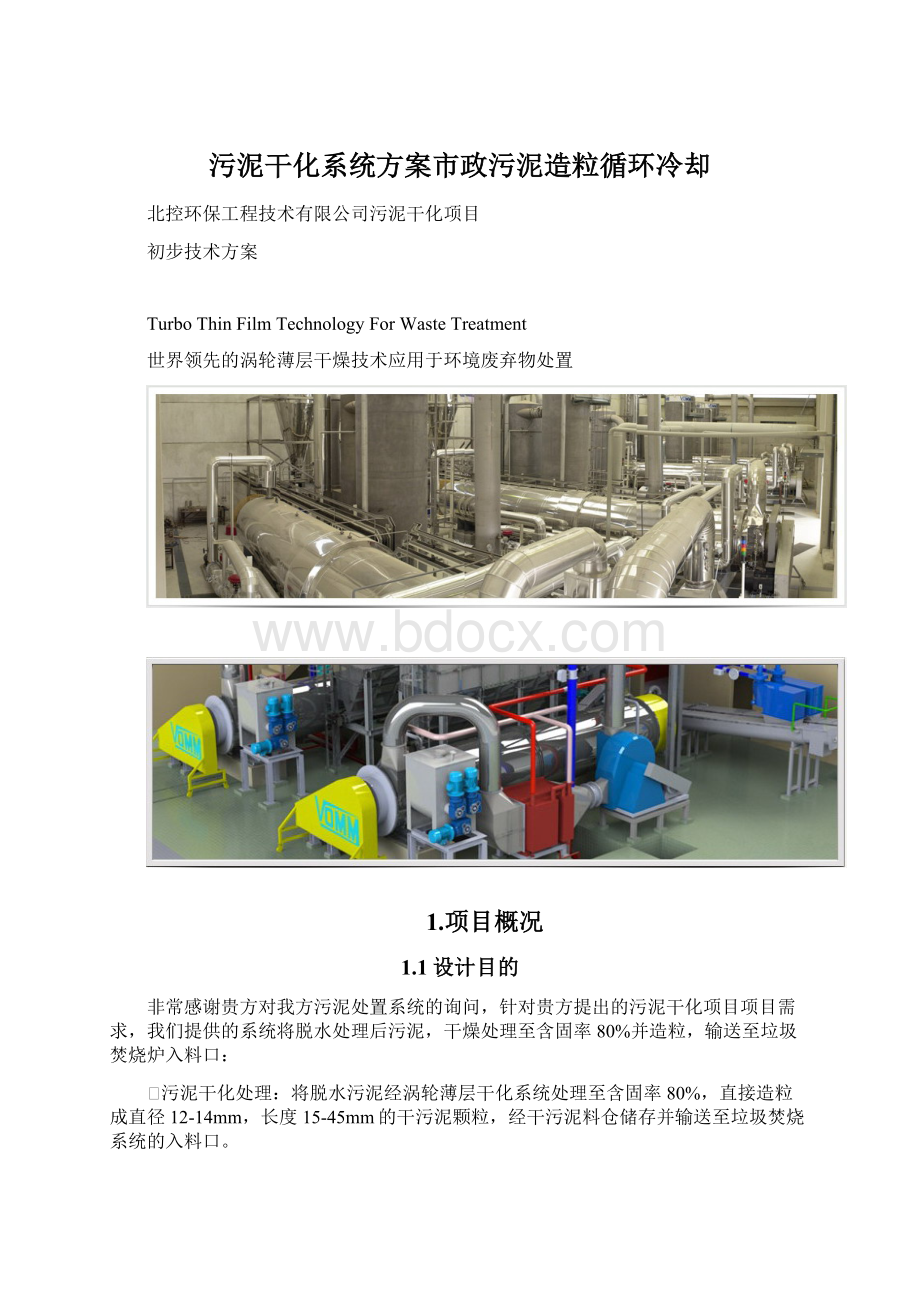

TurboThinFilmTechnologyForWasteTreatment

世界领先的涡轮薄层干燥技术应用于环境废弃物处置

1.项目概况

1.1设计目的

非常感谢贵方对我方污泥处置系统的询问,针对贵方提出的污泥干化项目项目需求,我们提供的系统将脱水处理后污泥,干燥处理至含固率80%并造粒,输送至垃圾焚烧炉入料口:

Ø污泥干化处理:

将脱水污泥经涡轮薄层干化系统处理至含固率80%,直接造粒成直径12-14mm,长度15-45mm的干污泥颗粒,经干污泥料仓储存并输送至垃圾焚烧系统的入料口。

Ø根据类似项目的实际运行情况,考虑到污泥粉尘化对系统安全的影响,必须实现严格的惰性化,系统被设计为在干燥器和气体回路内任何最不利的工况条件下,实现含氧量<4%,以保证生产的安全。

Ø方案设计范围:

污泥干化工艺系统设计及经济估算。

1.2主要设计条件

1.2.1项目设计采用的基本参数如下:

污泥参数

单位

额定值

极限值

脱水活性污泥

t/天

152

入口含固率

%

20

10-20

出口含固率

%

80

75-85

入口温度

°C

>10

>5

污泥含砂量(干基)

%

<8

1.2.2项目采用的公用设施参数如下:

项目

入口温度°C

入口压力MPaG

出口温度°C

出口压力MPaG

冷却水

≤30

0.45

≤50

环境压力

新鲜水

≤20

0.3

≤25

≥0.15

蒸汽

饱和

1.2

<100

0.1

仪表风

环境温度

≥0.6

冷却水水质

参数

单位

数值

备注

CODcr

mg/l

≤60

Oil

mg/l

≤2

SS

mg/l

≤10

TDS

mg/l

≤200

Cl-

mg/l

≤500

新鲜水水质

压力

MPaG

≥0.3

温度

°C

20

硬度(以CaCO3计)

mg/l

≤200

2.设计数据

2.1供应方工作范围

供应方与污泥干化和造粒系统相关的工作范围可做如下界定:

提供污泥干化系统的供货及工程设计、安装指导、培训、调试和服务并保证系统的工艺完整性,主要内容包括:

✧工艺设计和基础设计;

✧详细设计;

✧设备供货(包括所供设备支撑和辅助钢结构);

✧电力分配和电马达;

✧控制系统(CP控制台和PLC);

✧用于现场控制和安全的仪器仪表;

✧系统设备安装和组装的现场指导;

✧系统启动和最终验收的现场指导;

✧业主方人员的培训;

买方任何的设计审查、确认和设备监造、验收,均不能免除供应方对供货范围内所有设备设计、制造、性能和安全方面的整体责任。

2.2工艺设计数据

2.2.1工艺设计原则

考虑了以下工艺设计原则:

Ø埋地式湿污泥料仓,接收车载运输的湿污泥,可以储存200m³的脱水污泥(两套湿污泥料仓);

Ø污泥干燥器可以在额定蒸发量70%~110%之间运行;

Ø污泥干化系统能够生产最终含固率可在75~85%范围内进行调整的产品。

设计能力定为含固率的80%;

Ø污泥干化系统由2条干化线构成;

Ø系统将采用低压蒸汽(1.2Mpa)作为加热介质;

Ø脱水活性污泥原料含固率大约为20±10%;

Ø在正常情况下,污泥干化系统可以处理每小时6.33吨脱水污泥,将其处理至含固率80%,并造粒成直径12-14mm,长度15-45mm的干污泥颗粒;

Ø系统为封闭式处理系统,在污泥储存和处理回路抽负压,避免臭气污染;

Ø污泥处置系统可按照每天24小时、每周7天方式连续运行,也可按照要求断续运行,系统保证工作时间不低于每年8000小时;

Ø干污泥料仓有效容积60m3(两套干污泥料仓),可储存干化污泥,配备保温加温装置避免产生凝结水,配备一氧化碳检测、泄爆阀等安全监控和保护装置。

Ø系统设计可以满足项目要求,并具有以下特点:

无物料返混环节,一次性处理得到含固率可调节的均一产品。

2.2.2系统额定设计能力和数据

处理段

处理参数

数值

单位

备注

污泥干化系统

入口污泥处理量

6333

kg/h

入口污泥含固率

20

%

干基污泥量

1266.6

kg/h

干化污泥量

1583

kg/h

干化污泥含固率

80

%

蒸发水量

4750

kg/h

2.2.3最终产品的出口条件

⏹含固率80%DS

⏹干燥器物料出口温度<85°C

⏹冷却后温度<40°C

系统通过改变生产参数可以生产75~85%含固率的产品。

2.3辅助设施可用性

以下为最高峰条件(80%含固率产品)下的数据。

2.3.1供热

加热介质饱和蒸汽

入口温度188°C

入口压力≥1.2MPaG

流量可用性最大7000kg/h

2.3.2电能

进线380V–50Hz三相

安装功率约720kW

PLC系统220V(50Hz,1phase)

2.3.3新鲜水

入口温度20°C

压力0.3MPaG

可用性约15m3/h

2.3.4循环冷却水

入口温度20°C

压力0.3MPaG

可用性约150m3/h

2.3.5仪表风

入口压力0.6MPaG

温度环境温度

可用性约8Nm3/h

2.4预期消耗

以下数据为如第2.2.2节所描述的运行条件下的整厂数据。

预期数值为最高值,仅包括供货方供货内容。

2.4.1热量

蒸汽消耗~7000kg/h

热能单位净消耗~690kcal/kg蒸发水

冷凝水流量~5.6m3/h

2.4.2电能

吸收功率~475kWh

2.4.3冷却水

用于冷凝液的间接冷却:

120m3/h

入出口温差Δt+10-20°C

2.4.4新鲜水

预期消耗正常运行无连续消耗

2.4.5仪表风

预期消耗4Nm3/h

2.5排放

以下数据为如第2.2.2节所描述的运行条件下的整厂数据。

2.5.1废水

从气体洗涤和冷凝段排出的具有污染性质的水:

废水流量~7m3/h

温度35-40°C

压力环境压力

2.5.2废气

干燥系统有一种气态排放物需处理:

空气与不可凝工艺气体300-400m3/h

温度~40°C

相对湿度~100%

3.方案工艺描述

3.1污泥处置系统工艺选择

本方案处理的污泥,主要是来源于市政污水处理产生的脱水活性污泥,脱水活性污泥含固率约20%,车载进入埋地式湿污泥料仓,仓内污泥经破拱滑架系统收集,由仓底污泥出料螺旋输送机、污泥螺杆泵提升输送后,进入污泥干化系统处置,最终达到含固率80%,经高干度造粒成直径10-14mm,长度15-45mm的规则颗粒,经干污泥料仓暂存后定量输送到焚烧系统处理,在焚烧系统检修期间可由车辆运输暂存。

本方案设计污泥干化处置工艺系统,具有以下核心特点:

Ø脱水活性污泥干化后污泥减量达75%,减量化效果显著,大大节约后续处置费用;

Ø干化工艺采用国际应用超过30年的涡轮薄层工艺系统,作为目前国内实际应用于含油污泥干燥的成熟工艺,系统能够适应各种复杂进泥情况稳定运行,无返混流程,安全性能优异,全自控运行,处理效率高,占地小,运行成本低,系统微负压运行,无臭气污染;

Ø干化后污泥含水率大大降低,性状稳定,热值增高,为后续能源化处置奠定良好的基础;

3.2工艺介绍和描述

本项目污泥干化系统采用经国内外长期应用验证性能优异的涡轮薄层干化工艺系统。

涡轮薄层干燥技术和设备研发应用起始于二十世纪六十年代,最早开发的目的是为极易粉尘化而产生危险的面粉物料找到更加安全可靠的干燥技术,因而从最开始的系统设计就遵循了确保最高安全性的要求。

独特的涡轮薄层干燥方式以及含有大量水蒸气的强制循环回路,形成了涡轮薄层干燥技术在含水物料干燥处理上独有的优势和特点。

涡轮薄层干燥主机设备,采用了热传导给热和热对流给热相结合的换热模式,圆柱形的高温热壁,在物料含水率高时确保高强度的传导给热干燥,高速旋转的主轴和桨叶形成的高强度涡流热风,在输送污泥颗粒的同时,能够将含水率较低采用热传导方式难以继续干燥的物料颗粒以热对流的方式快速干燥至设定的含固率,最高可达到含固率99%。

这种热传导结合热对流的干燥模式,具有高效的干燥效果,无需采用干泥返混流程,一步将含水率85-90%污泥直接干燥到含固率80%以上。

在污泥快速干燥的同时,相比较传统的单一热传导干燥方式,蒸发效率可提高1.5-2倍,干燥处理消耗的时间仅为30%左右,节约能耗并降低运行成本。

相比较单一热对流干燥方式,没有干泥返混和挤压塑性的处理工序,能够处理含油污泥,处理效率更高。

由于具备含有大量水蒸气的强制循环主回路,配备抽取风机从主回路抽取少量气体进行冷凝,并保持整个回路的微负压,与传统单一的热对流干燥系统相比,气体排放量小,并保证环境无臭气污染。

水蒸气是惰性化效果最好的气体介质之一,饱含水蒸气的气体中含氧量能够大大降低,从而实现在干燥处理含有爆炸性有机粉尘如污泥物料成分时达到最佳的安全性,如果结合少量氮气密封,达到极低的含氧量,可以安全处理含有油(挥发性烃类)、溶剂等更加危险的物料。

涡轮薄层干燥技术特有包含大量水蒸气的强制循环回路,在安全性方面表现卓越,是全球唯一具有高含油污泥干化处置业绩的干燥系统,在天津石化的实际应用和测试也证实了这一点。

在物料干燥过程中,物料的颗粒在高速旋转的主轴和桨叶以及形成的涡流热风作用下,沿圆柱形热壁表面形成松散的颗粒薄层,在风力作用下移动并排出干燥器,一方面与干燥器热壁间没有压力接触位移与受力,避免对热壁的磨蚀,另一方面可是实现停机时自排空干燥器内的物料,特别是在重启时,物料自排空可以确保设备的高安全性。

涡轮薄层干燥过程采用自控运行,自动调整,特有的气体温度-进料量反馈控制方式,可以确保在进料污泥含水率在较大范围波动情况下,干燥后物料的含固率按照设定值保持稳定。

实际上,涡轮薄层干燥系统独有的特点和优势,可以允许应用于数以百计的物料干燥处理,甚至是具有腐蚀性或者高含盐的液体干燥,它可以将含盐废液干燥至含固率99%以上成为稳定的固体。

迄今为止,涡轮薄层干燥系统在工业污泥和废弃物处置领域应用超过30年,全球超过180条生产线成功运行,没有出现过安全性问题。

1)脱水污泥存储和喂料

脱水处理后的活性污泥,由车运至地埋式湿污泥料仓HST1暂存。

接收车载污泥,湿污泥料仓HST1采用埋地式设计,配备液压开盖系统和安全栅,用于接收车载污泥进入料仓。

破拱滑架装置的主要功能:

一方面为防止料仓内污泥架桥无法排出,另一方面是收集料仓内的污泥经过料仓底部的出料口,进入下部的出料螺旋。

湿污泥料仓内顶部装备料位计,监控仓内料位变化情况。

考虑到湿污泥较长时间储存可能会出现臭气问题,料仓配备臭气抽吸管路接口。

为防止快速进料和出料导致仓内气压变化影响,料仓装备有呼吸阀。

湿污泥料仓内的污泥,经液压破拱装置收集进入下部出料螺旋AC1,输送污泥进入污泥螺杆泵提升输送至干燥器喂料器的料斗中。

喂料器DS1装备有破拱器和喂料螺旋,可将污泥喂入干燥器中。

2)产品干燥

污泥的干燥是基于涡轮薄层瞬间干燥技术。

湿污泥通过喂料器到达卧式涡轮薄层干燥器ES1。

涡轮薄层干燥器在入口处接收有待处理的污泥,这里也是工艺气体的入口。

因此气体与污泥在干燥器内同向运动。

涡轮薄层干燥器主体为卧式水平轴结构,主要构造包括周围密闭的圆柱形带热夹套的