轻质高温TiAl金属间化合物合金及其制备加工的科学技术基础Word下载.docx

《轻质高温TiAl金属间化合物合金及其制备加工的科学技术基础Word下载.docx》由会员分享,可在线阅读,更多相关《轻质高温TiAl金属间化合物合金及其制备加工的科学技术基础Word下载.docx(22页珍藏版)》请在冰豆网上搜索。

以铸造叶片为重点,突破从小试样到批量生产的瓶颈关键技术基础。

针对铸造、热变形和粉末冶金三类加工技术发展的高温TiAl合金的材料成分范围为:

Ti-(44-46)Al-(6-9)Nb-(0-2.5)W,B,Y,Mn(这些元素都是微量元素,只有Mn可高到2.5)

对于铸造合金:

Nb含量取低限,添加B(稍高含量)、Y和Mn等;

对于变形合金:

Nb含量取中间值,添加W、B(较低含量)、Y等;

对于粉末冶金板材:

Nb含量取高限,添加W、Y,Mn等。

高温TiAl合金使用温度达到900℃,900℃的抗氧化性按航标达到抗氧化级,

对于三种典型部件:

铸造叶片样件:

尺寸为长350-400mm、宽50-70mm

900℃强度达到450MPa,室温拉伸塑性1-2%;

锻件:

尺寸为直径400-600mm、厚50-100mm

900℃强度达到400MPa,室温拉伸塑性大于2%;

粉末板材:

宽度400-500mm、厚1-2mm;

900℃强度达到400MPa,室温拉伸塑性2-3%。

研究成果将发表高水平学术论文200篇以上,申请国家发明专利20项以上,国家和省部级科技成果奖3项以上;

培养优秀青年科技人才15人以上,造就一支高水平的具有创新与攻坚能力的研究队伍,形成优秀创新群体;

建设本领域高水平的基础研究和技术创新基地。

2五年预期目标:

通过系统深入的研究,构建高温TiAl金属间化合物材料理论和制备加工理论基础,在精密铸造等形成关键示范技术,实现总体预期目标。

具体内容包括:

(1)高温TiAl合金成分-组织-性能设计和优化原理

揭示针对高温下使用和具体制备加工技术的、多组元高温TiAl合金的相关系和强韧化机制,获得高温TiAl合金设计和优化原理。

揭示高温TiAl合金多相有序结构的动态回复和动态再结晶规律。

(2)高洁净度、均质大尺寸TiAl合金铸锭的熔炼和加工科学基础

建立等离子冷床熔炼高温TiAl合金的均质化和纯洁度控制方法,揭示熔炼工艺路线和工艺参数对铸锭夹杂物去除效果及成分组织均匀性的影响规律。

探索出适合高温TiAl合金型材的均质、纯净的大尺寸铸锭制备技术;

通过高温TiAl合金包套挤压结合等温锻造工艺细化和均匀化组织,通过增加高温β相提高热变形能力,从而研制出组织均匀细小的大尺寸挤压棒材、锻造饼材、板材。

(3)高温TiAl合金熔模铸造关键科学技术基础

通过Nb、Al含量控制避免包晶相变以减少偏析和细化组织;

揭示高温TiAl合金在多场作用下铸造充型特性、壁厚效应以及熔体与型壳反应形成表面硬化层的规律,形成细晶铸造并有利于减少糊状区的变质处理及流场控制技术,建立以铸造为成形工艺路线的高温TiAl合金优化设计基础,掌握铸件冶金质量及表面硬化层的控制方法。

(4)高温TiAl合金冷坩埚定向凝固新技术基础

开发出冷坩埚定向凝固高温TiAl合金大尺度坯锭的成分优化与冶金行为控制技术,阐明合金定向凝固坯锭的凝固组织演化规律;

建立高温TiAl合金定向凝固坯锭的凝固组织及凝固缺陷的演化模型;

揭示定向凝固合金的力学性能与定向组织状态的相关性,建立高温TiAl合金典型构件的定向凝固成形的理论基础。

(5)高温TiAl合金板材的粉末冶金及轧制新技术基础研究

通过添加β相稳定元素和高Nb合金化制备出的含高比例β相的高温TiAl合金粉末,促进其后续轧制的热变形能力,保证大变形量大尺寸板材的制备;

建立粉末冶金合金致密化过程微缺陷形成和控制理论,在应力场、温度场、速度场及外在约束等多场耦合作用下,板材轧制过程中的精确变形流动理论。

建立从合金粉末-热等静压致密化-热机械处理-包套轧制制备大尺寸TiAl合金板材的完整的技术原型。

(6)高温TiAl金属间化合物材料使用性能表征和评价

确立高温TiAl合金安全服役条件下的力学性能控制参量和应用阈值范围,揭示组织类型和微观缺陷对合金裂纹萌生和扩展的影响规律,揭示合金损伤容限性能与微观组织的关系,建立具有工程应用价值的寿命评估方法和损伤容限参量设计准则,促进合金在航空、航天及其他领域的工程化应用。

三、研究方案

1学术思路:

本项目在具有国际领先水平和自主知识产权的高Nb-TiAl合金的成分-组织-性能关系研究成果的基础上,发展针对航空航天发动机应用的高性能高温TiAl合金及其制备加工技术。

研究材料集中在一类合金上,避免了研究目标的分散。

通过研究高温TiAl合金成分-组织-性能关系和设计理论基础,主要包括合金元素Nb\Al上下限、微合金化元素的添加原则,为不同的制备和加工技术提供优化的合金成分和组织设计原则;

强韧化机制的建立,为基本保持强度指标的前提下,提升高温TiAl合金的室温塑性和韧性打下基础。

通过研究高温TiAl合金熔炼和凝固过程的热力学与动力学理论,解决合金高洁净度熔炼的成分组织均匀性、精密铸造过程合金熔体充型及铸造组织和缺陷控制和定向凝固过程中的取向控制提供理论基础。

通过高温TiAl合金多相有序结构动态复原机制、热变形本构关系数学模型和热变形抗力图的研究,为变形合金的热挤压、等温锻造、轧制技术研究提供理论基础,解决高温TiAl合金热加工关键技术。

通过高温TiAl合金粉末冶金制备过程的流变塑变理论的研究、揭示粉末冶金合金制备过程中的缺陷形成和控制原理,以及对热加工行为的影响,为粉末冶金高温TiAl合金轧制技术提供保障。

针对金属间化合物特性建立高温TiAl合金性能表征方法和评价体系,对于整个课题涉及的制备加工技术提供的合金性能评估分析方法和标准,确保建立统一的性能数据库,为高温TiAl合金应用设计准则的建立提供数据支撑。

整个项目的研究围绕三个关键科学问题,研究内容相互联系紧密,研究体系完整,有利于解决关键技术,发展和形成高温TiAl合金制备与成形加工的技术原型。

由于高温TiAl合金比普通TiAl合金的制备与成形加工难度大,因此制备与成形加工的技术原型也基本适合普通TiAl合金。

2技术途径:

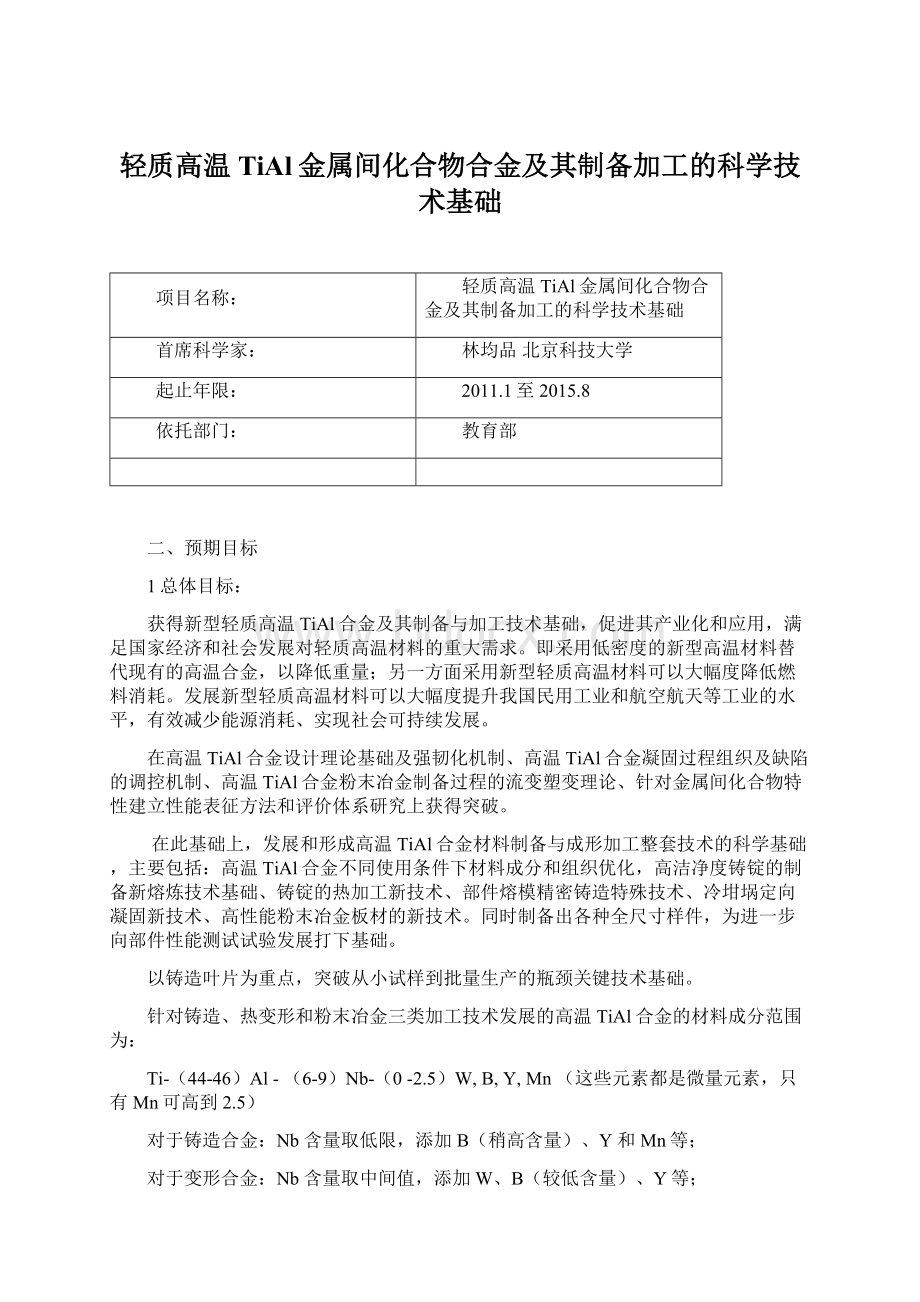

具体技术路线见图1所示。

合金材料体系的发展重点采用高Nb合金化提高高温条件下使用温度和抗氧化性,Nb和Y交互作用提高长期高温抗氧化性;

精密铸造合金的成分设计拟适度降低Nb含量,以减低成分偏析,添加Mn等提高铸造性能和提高室温塑性,添加B和Y细化组织;

粉末板材的合金设计适度提高Nb含量,满足航天高马赫数飞行的恶劣环境,提高使用温度和抗氧化性。

拟采用等离子冷床熔炼技术结合真空自耗熔炼达到均质化和高纯洁度冶炼,突破适合高温TiAl合金型材的均质、纯净、大尺寸铸锭制备。

通过熔体与型壳反应形成表面硬化层的规律探索型壳材料的选择和优化;

采用计算模拟和试验研究结合,解决多场耦合作用下高温TiAl合金精密铸造过程充型问题;

将控制液固相变路径得到β相凝固过程与变质处理相结合,降低偏析和细化铸态组织,以提高综合力学性能。

电磁冷坩埚定向凝固技术将合金连续熔化、电磁约束成形和连续凝固过程统一制备高纯净高温TiAl合金,避免了常规定向凝固造成的型壳反应和污染,揭示多外场耦合作用下冷坩埚定向凝固过程控制机理。

通过增加β相提高高温TiAl合金热变形能力、利用热挤压工艺结合等温锻造的热加工工艺,加大首次变形量,以达到细化铸态组织、提高变形高温TiAl合金综合力学性能的目的。

拟采用添加β相稳定元素和高Nb合金化制备出的含高比例β相的预合金粉末为原料,促进后续热变形能力,通过热等静压,热机械处理和包套轧制制备大尺寸高性能高温TiAl合金板材。

控制氧、氮及其它杂质的含量,完全消除微孔和微偏析等缺陷。

针对高温TiAl金属间化合物建立安全服役条件下的力学性能控制参量和应用阈值范围,建立具有工程应用价值的损伤容限参量设计准则,为合金在航空、航天及其他领域的工程化应用提供有力的技术支持。

图1项目的具体技术路线

3创新点与特色:

把具有原始创新的高温TiAl合金开拓性研究工作推向解决针对我国航空航天重大工程需求的应用基础研究;

把我国航空航天发动机用高温结构材料系列,高温Ti合金Ni基高温合金,发展成为:

高温Ti合金高温TiAl合金Ni基高温合金,成为发动机减重新途径。

特色是在解决高温TiAl合金的发展上提出了高Nb合金化的创造性思想,通过高Nb合金化大幅度提高TiAl合金的高温力学性能和高温抗氧化性,达到提升航空航天发动机使用温度的目标。

高Nb合金化引领了国内外TiAl合金的发展方向,具有我国的原创性。

另一方面,从解决共性理论出发,强调围绕成分组织设计-熔炼-凝固-铸造-粉末冶金-变形等较全面的精密热成形技术进行研究,各个课题间相互有机结合,形成互相关联的整体。

主要创新点如下:

(1)高Nb合金化通过连续有序化,显著提高了合金熔点;

高Nb合金化通过改变表面氧化层结构、提高Al2O3比例等因素极大提高了TiAl合金的高温抗氧化性,与镍基高温合金相当;

(2)通过高Nb合金化和适量其它β相稳定元素,达到扩大β相相区,把液相和β相的包晶相变区推向高Al方向移动;

调控Al含量有利于得到高温TiAl合金β相凝固过程,达到提高熔点和细化组织的目的;

(3)通过等离子冷床熔炼技术实现高温TiAl合金的均质化和高纯洁度冶炼,突破适合高温TiAl合金型材的均质、纯净、大尺寸铸锭制备及热加工技术;

(4)综合高温TiAl合金在多场作用下的铸造充型特性、壁厚效应以及熔体与型壳反应形成表面硬化层的规律,研究可有效提高其铸件冶金质量、抑制表面硬化层生成的技术基础;

将高温TiAl合金成分对液固界面生长以及液固相变路径选择的作用与变质处理相结合,建立以铸造为成形工艺路线的高温TiAl合金优化设计基础;

(5)以冷坩埚定向凝固新技术制备高纯净高温TiAl合金,避免了常规定向凝固造成的型壳反应和污染,揭示多外场耦合作用下冷坩埚定向凝固过程控制机理;

(6)采用预合金粉末包套轧制途径,制备大尺寸高性能高温TiAl合金板材;

通过添加β相稳定元素和高Nb合金化制备出含高比例β相的高温TiAl合金粉末,促进其后续轧制的热变形能力;

(7)确立高温TiAl合金安全服役条件下的力学性能控制参量和应用阈值范围,建立具有工程应用价值的损伤容限参量设计准则,为合金在航空、航天及其他领域的工程化应用提供有力的技术支持。

4取得重大突破的可行性分析:

研究工作基础

本项目围绕一种具有国际领先水平、有我国自主知识产权的高温TiAl合金展开,目标集中,避免了研究目标过于分散造成研究工作缺乏深度。

已经完成了高Nb-TiAl合金基础成分-组织-性能关系和实验室级别的制备加工技术研究,为本项目的顺利进行打下了良好的基础。

通过围绕本项目提出的三个关键科学问题的突破,解决高温TiAl合金制备与成形加工的关键技术,发展和形成高温TiAl合金制备与成形加工的技术原型。

这些都是国内外TiAl合金制备、成形与加工领域的研究热点及前沿,符合国家中长期科技发展规划纲要的重点支持方向,符合国家保护环境、节能降耗的可持续发展方针。

国内在金属间化合物合金的研究与应用也己取得了许多突破性进展,IC10合金己在某型航空发动机取得应用,TAC-2在某型主战坦克发动机上通过寿命考核,TiAl合金板材也列入航天科技工程首批试验材料。

针对更高推重比12-15、大型飞机和高马赫数飞行器需求的高温TiAl合金已有开创性材料开发成果,在大量的合金制备、加工技术实践中充分暴露了问题,且对这些问题有了基本的认识。

本项目结合了国内TiAl合金制备和加工领域优势单位,发挥各单位在该研究方向上的专长。

北京科技大学是高温TiAl合金的发明单位,在合金基础成分-组织-性能关系和实验室级别的制备和热加工方面研究基础深厚。

哈尔滨工业大学在合金熔炼、精密铸造、冷坩埚定向凝固、高温塑性变形、异种材料连接等方向上有深厚的研究基础,已针对TiAl合金的共性问题,从不同学科角度进行学科交叉和学科融合,开展了精密热成形技术的研究工作,在技术层面上已经取得了多项创造性的研究成果;

中南大学在粉末冶金等方向上在国内处于领先地位,一直在对粉末冶金TiAl基合金进行研究,在2000年左右开始快速发展,特别是在高质量粉末和坯体制备方面,取得了不少成果,主要包括:

采用元素粉末冶金方法制备与锻造材料力学性能相当的坯体,室温延伸率达到1.5%,阐明了元素粉末反应合成TiAl基合金的机理以及相关的致密化原理。

制备出了TiAl基合金发动机气门,在现场试验中表现出优异的性能。

西北工业大学长期从事Ti及Ti合金、TiAl合金、高温合金等材料冶金、精密铸造、稀有金属材料先进塑性成形技术等的研究与开发,近年来先后承担了数十项国家基础研究和国防型号研制任务。

在国际上率先提出液固界面非平衡溶质再分配的概念及相关函数关系;

在亚快速定向凝固及组织超细化、高温合金和稀土永磁合金的凝固组织与性能方面进行了开创性研究,获得性能提高数倍的超细胞/枝晶定向组织。

并将这些理论研究成果应用于对各种金属材料的凝固过程模拟、金属单晶晶体生长热力学和动力学模拟、合金相组织模拟、三维晶体取向控制、合金性能及服役性能等方面的研究。

近年来在相关现代凝固理论过冷熔体及溶液法生长、定向凝固、快速凝固、半固态凝固以及激光快速熔凝等方面已取得了阶段性研究成果,其中部分成果居于国际先进水平。

西北有色金属院长期从事Ti合金和TiAl合金研究,具有丰富的知识积累,特别是在高Nb-TiAl合金熔炼的均匀化上有突出的研究成果。

钢铁研究总院自1987年起在国家863高技术新材料研究计划支持下开展TiAl等金属间化合物基高温材料的研究,车用增压涡轮、航空发动机用涡流器和航天用TiAl合金可逆涡轮转子等部件己进入应用研究。

其中,铸造TiAl合金增压器涡轮于2003年11月实现了国内自主研制的TiAl合金发动机热端转动部件试车考核“零”的突破,通过与镍基高温合的对比试验表明,应用这种轻质材料可使大型柴油机的加速响应性提高35%以上、且可显著降低排放烟度和油耗。

基于装配主机完成的包括500小时寿命试验的多项考核结果良好和其减重所产生的技术推动效果明显,己被列为某型发动机的正选增压器涡轮材料。

通过这些需求牵引的TiAl合金研究,钢铁研究总院己对这种轻质高温材料的性能和工艺特点有了较深入的认识,尤其是在国防型号技改支持下建立起了铸造工艺实验室和中间试验平台,可作为本申请项目的重要支撑条件钢铁研究总院积累了较丰富的TiAl合金增压涡轮精密铸造材料和工艺研究经验,形成了较强的TiAl合金材料研究和工艺实验技术力量。

北京航空材料研究院航空材料检测研究中心长期进行材料的力学性能测试及行为表征研究工作,具有雄厚的技术力量并拥有多种先进的高温及常温材料试验机和其他仪器设备。

在“七五”和“八五”期间,针对发动机FWP14的研制,编辑、出版了《航空发动机设计用材料性能数据手册》第一、第二册,2008年出版了根据FWS10发动机的材料性能数据编写的第三册;

在《航空推进技术验证计划》研制过程中编写的第四册即将出版并利用存量资源创建了发动机材料性能数据库。

提供了一定数量的具有置信度、存活率要求的A、B基值和-3σ值的性能数据,制定了材料力学性能数据表达准则:

国军标GJB/Z18A-2005《金属材料力学性能数据处理与表达》。

在材料的力学性能测试与表征技术的研究方面积累了丰富的经验。

研制条件和基地

本研究团队拥有的与本项目有关的国家级重点实验室、国家工程(技术)研究中心8个,一个该领域国内最大的基础建设项目:

高Nb-TiAl建设平台。

北京科技大学新金属材料国家重点实验室的TiAl研究平台,包括中等规模的熔炼和热加工中心、计算中心、专业测试和检测平台。

北京航空材料研究院从美国Retech公司引进的国内唯一一台200kg级PAM525等离子束冷床熔炼炉,利用该设备成功制备出了国内最大的高Nb-TiAl合金锭,尺寸150900mm、重67kg,铸锭冶金质量良好,成分比较均匀。

宝钢股份有限公司拥有国内最先进的大功率等离子冷床炉,可熔炼Ф860mm圆锭、1200400mm扁锭(2010年投产);

采用先进的等温锻造技术,在万吨液压机上锻造成型国内最大的钛合金精密锻件,锻件尺寸精细、性能优异;

国内最先进的6000吨挤压设备(2009年投产);

以及4500吨快锻机,配合以创新的“软包套”保温锻造技术等,保证了大尺寸合金的超纯净、无缺陷材料制备与加工方面的研究工作。

上海交通大学、南京理工大学与丹阳市精密合金厂有限公司建立了整套Ti合金和TiAl精密铸造生产线,同时引入国外TiAl精密铸造高水平的技术人才,使以后的研究工作有更高的起点,使具备全尺寸件的生产能力。

西北工业大学凝固技术国家重点实验室以航空航天为代表领域的国防重大材料技术需求为主要服务对象,以先进材料精确成形为主要技术方向,以科学基础、技术创新和工程化应用的综合集成为主要学术特色,在凝固组织形态的形成规律,多元合金凝固理论方面取得多项得到国内外同行认可的研究成果。

拥有1吨、30kg真空自耗电弧炉及相关的3000T液压机、500T液压机、25kg真空感应熔炼炉、真空热处理炉、Ti及TiAl合金冷坩埚熔炼与精密铸造设备等,具备了本项目实施所需的各种设备条件保障。

钢铁研究总院是钢铁材料及冶金工艺综合技术的科研院所,研究领域涵盖了以金属材料为主的材料科学与工程、冶金生产流程的工艺及装备技术、分析测试技术和仪器设备以及产品质量控制等方面。

先进钢铁材料国家工程研究中心、国家钢铁产品质量监督检验中心、国家钢铁材料测试中心、国家非晶微晶合金工程技术研究中心、国家钢铁物料进出口商品检验室、中国冶金质量体系认证中心均设在该院。

高温结构材料是钢铁研究总院的重点研究方向之一,为给我国航空、航天、舰船和兵器等国防工业及国民经济的发展提供高温合金材料基础和技术支撑,己形成了变形高温合金、铸造高温合金、粉末高温合金和金属间化合物四大高温材料体系和研究队伍,建设了涿州粉末高温合金科研生产基地和永丰高温合金产业基地。

上述单位研究单位实力雄厚、优势互补,具有明显的产学研结合体,有利于解决高温TiAl合金产业化和应用的关键技术基础。

从研究基础、研究人员素质到实验条件均可以满足本项目的研究需要。

因此,具备了在高温TiAl合金及其制备和成形加工成形相关理论上取得重大突破的可能性。

5课题之间的关系:

本项目集中在高温TiAl合金系列上,围绕轻质高温TiAl的合金设计理论基础及强韧化机制、高温TiAl合金凝固过程组织及缺陷的调控机制、高温TiAl合金粉末冶金制备过程的流变塑变理论科学问题,根据本项目的总体思路和预期目标,设置如下六个课题:

(1)高温TiAl合金合金成分-组织-性能设计和优化原理、

(2)高温TiAl合金的高洁净度熔炼和加工科学基础、(3)高温TiAl合金熔模铸造关键科学技术基础、(4)高温TiAl合金冷坩埚定向凝固新技术基础、(5)高温TiAl合金板材的粉末冶金及轧制新技术基础研究、(6)高温TiAl金属间化合物材料使用性能表征和评价。

课题之间联系紧密,见图2所示。

其中第一个课题和第六个课题与其它四个课题的关联性最大,课题1为不同的制备和加工技术提供优化的合金成分和组织设计理论和强韧化机制,提升高温TiAl合金的室温塑性和韧性,以顺利完成项目提出的具体性能指标;

课题6为不同的制备加工技术有关的课题提供性能表征方法确保建立统一的性能数据库,为高温TiAl合金应用设计准则的建立提供数据支撑。

中间四个课题在合金的熔炼、凝固、成型(成形)、粉末冶金上相互关联和支撑,实现本项目提出的解决高温TiAl合金制备和加工关键科学问题,以发展出高温TiAl合金制备和加工技术原型。

图2课题之间的关系图

课题1:

高温TiAl合金成分-组织-性能设计和优化原理

研究目标:

揭示针对高温条件和具体的制备加工技术下的合金成分-组织-性能关系,主要包括合金元素Nb\Al上下限、微合金化元素的添加原则、多组元高温TiAl合金的相关系和新型工程合金的强韧化机制、多相有序结构的热形变动态复原机制。

主要研究内容:

(1)基于密度函数理论第一性原理的高Nb-TiAl合金设计基础和组成相广义层错能、反相畴界能与孪晶形成能力等晶体缺陷性质,以及合金元素对以上合金的晶体缺陷性质作用规律;

(2)通过热力学计算和试验研究不同Nb含量的多组元高温TiAl合金的准相图、高温不同截面图和其它添加合金元素的影响,揭示多元合金的相变规律和相关系;

(3)在不同制备和加工工艺下,Nb、Al含量对合金成分-组织-性能关系的影响规律,得到其Nb/Al含量的上下限,满足课题提出的性能指标;

(4)微合金化元素的作用规律及添加原则。

主要研究W、B、Si等对细化晶粒及片层间距的作用机理和效果;

研究Mn、稀土元素对合金铸造性能的影响;

研究添加稀土元素改善高温抗氧化性的机制;

(5)研究形变过程中普通位错-超位错-孪晶交互作用,Nb降低层错能对形变和强韧化的影响机制;

(6)V、Mo等元素对高温TiAl合金多相有序结构的动态复原过程的影响规律,以提高合金的热加工性能。

(7)高温条件和不同加工方式下高Nb-TiAl合金的高温抗氧化机制。

经费比例:

23%

承担单位:

北京科技大学,上海交通大学

课题负责人:

林均品,46岁,博士,教授,博导

主要承担人员:

陈国良,宋西平,孙坚

课题2:

高温TiAl合金的高洁净度熔炼和加工科学基础

建立等离子冷床熔炼高温TiAl合金的均质化和纯洁度控制方法,揭示熔炼工艺路线和工艺参数对铸锭夹杂物去除效果及成分组织均匀性的影响规律。

通过高温TiAl合金包套挤压结合等温锻造工艺细化和均匀化组织,通过增加高温β相提高热变形能力,研制出组织均匀细小的大尺寸挤压棒材、锻造饼材、板材。

(1)利用有限元模拟研究高温TiAl合金等离子冷炉床熔炼和真空自耗电弧熔炼过程中热平衡,建立铸锭凝固过程传热、传质及流动的数学物理模型。

基于热/动力力学分析,对熔体中异质夹杂的界面反应及其迁移分离的机制进行研究,预测铸锭凝固的宏观、微观偏析和缺陷类型;

(2)研究晶间熔体流体力学、富溶质熔体在凝固枝晶间的流动结晶行为以及溶质分配规律,分析高温TiAl合金熔炼过程熔池中液相流动特征及其受外场的影响,结合对凝固过程中原子扩散、溶质偏聚等所引起的能量障碍的分析,明确铸锭成分分布规律及偏析机制;

(3)通过对高温TiAl合金的冶金工艺途径和过程参数调控,研究大铸锭合金的偏析、夹杂、缩孔、疏