锥齿轮轴工艺课程设计Word下载.docx

《锥齿轮轴工艺课程设计Word下载.docx》由会员分享,可在线阅读,更多相关《锥齿轮轴工艺课程设计Word下载.docx(16页珍藏版)》请在冰豆网上搜索。

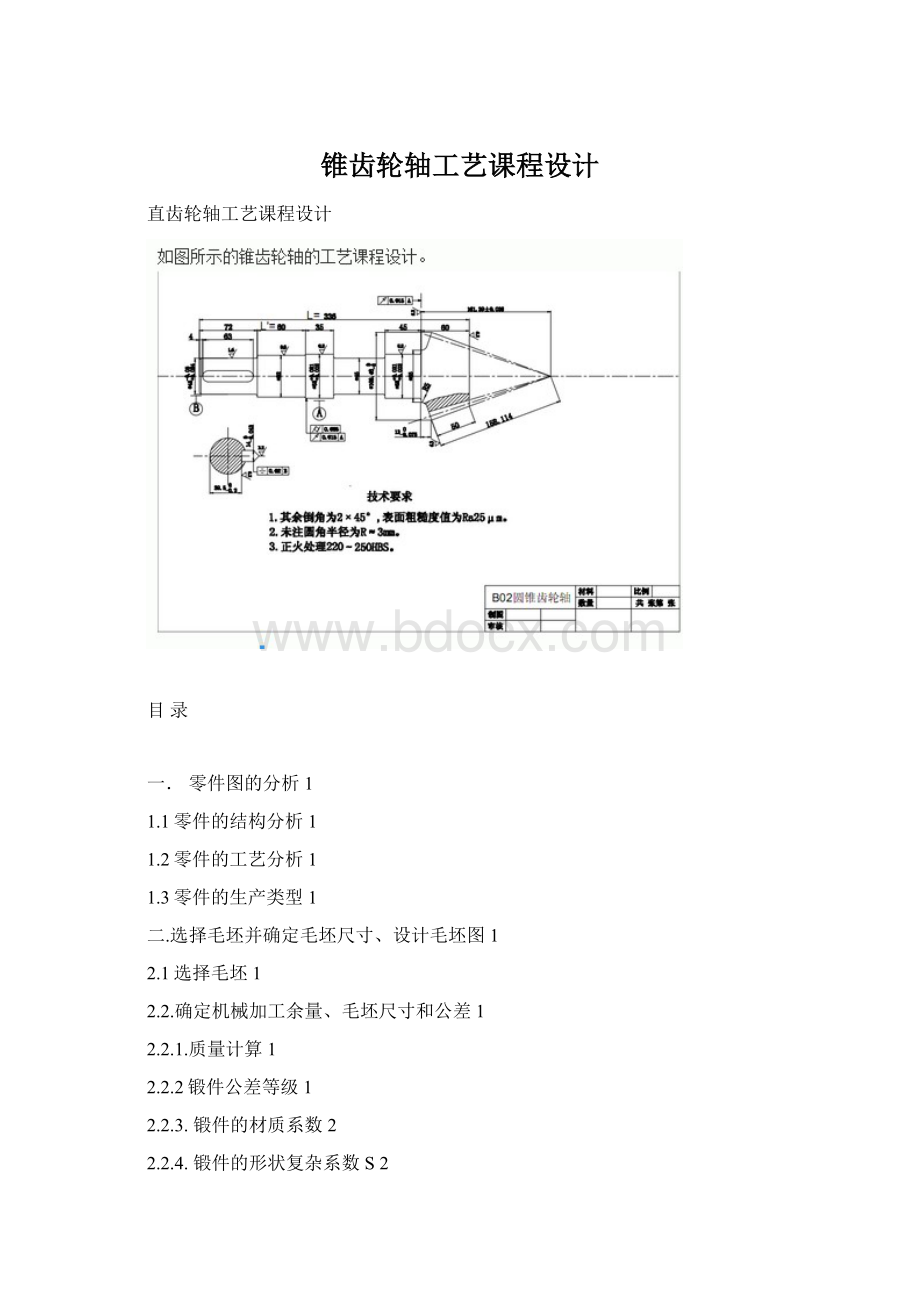

一、零件图的分析

1、零件的结构分析

由零件图可知,其材料为20CrMnTi

(1)齿轮轮齿外表面对轴心线的圆跳动公差为0.025mm

(2)

右端面对轴心线的圆跳动公差为0.01.mm

(3)渗碳淬火硬度58-63HRC,渗碳深度0.7-1.1mm

(4)齿轮精度等级8GK

2、零件的工艺性

该零件除主要工作表面加工精度均较低,不需要较高精度机床,通过车削的粗加工,精加工就可以达到加工要求,而主要工作表面虽然加工精度相对较高,也可以在正常生产条件下,采用磨削的方法加工出来,由此可见该零件的工艺性较好。

3、零件的生产类型

N=Qn(1+α)(1+β)

=12000*1(1+5%)(1+2%)

=12852

属于大批量生产

二、选择毛坯、确定毛坯尺寸、设计毛坯图

1、选择毛坯

该零件在工作过程中有变载荷合冲击性荷,因此选用锻件,以使金属纤维不被切断,保证零件的工作可靠,零件的轮廓尺寸不大,且为大批量生产,为提高生产效率和煅件精度,采用模锻成形。

2.确定机械加工余量、毛坯尺寸和公差

(1)质量计算Mf

V=π(35/2)2*60+π(42/2)2*50+π(45/2)2*25+π(42/2)2*59+π(45/2)2*26+

π(73/2)2*14+(1/3)π(73.16/2)2+102.2-(1/3)(50.9/2)2*71.1

=π*141148

=443204mm3

=4.43*104m3

ρ=7.8*103kg/m3

m=V*ρ=4.43*10-4*7.8*103=0.36kg

估计毛坯质量为0.6kg

(2)锻件公差等级由该零件的功用与技术要求,可以确定该零件的公差等级为普通级

(3)锻件的材质系数由于该锥齿轮材料为20CrMnTi,碳的质量分数小于0.65%,故该锻件的材质系数属M1级

(4)锻件的形状复杂系数S

该锻件为圆柱形,假设最大直径为85mm,长200mm

Mn=(π/4)d2hρ

=0.911

=0.6/0.911=0.66

介于0.63和1之间,故该零件的复杂系数为S,属S1级。

(5)零件表面粗糙度

由零件图可知,轴端面和齿轮要加工表面Ra为3.2μm,轴肩为0.8μm

3.确定机械加工余量

根据锻件质量,零件表面粗糙度、形状复杂系数,查表5-9可得锻件各外径的单边余量为1.5-2.0,各轴向尺寸的单边余量为1.5-2.0

4.确定毛坯尺寸

由零件图可知,轴肩表面粗糙度Ra<

1.6μm,因此余量要适当增加,取外径的单边余量为5。

综上确定毛坯尺寸

零件尺寸

单面加工余量

锻件尺寸

φ45

5

φ55

φ73.16

φ83.16

220

225

45

50

5.确定毛坯尺寸公差

毛坯尺寸公差根据锻件质量、材质系数、形状复杂系数从表5-6、5-7中查得

偏差

φ78.16

6.设计毛坯图

(1)确定外圆半径据表5-12计算可知本锻件的各部分t/H>

1,故按表中第二行数值R=3

(2)确定分模位置本零件为对称结构,中间对称位置为最大平面,故选中间对称平面为分模位置。

(3)确定毛坯的热处理方式毛坯经锻造后,应安排正火,以消除材料的残余应力,并使不均匀的金相组织通过重新结晶而得到细化均匀的组织,从而改善加工性。

三、选择加工方法、制定工艺路线

1、定位基准的选择

粗基准:

左右两端面为粗基准

精基准:

选轴的中心线为定位基准,在加工时选

为加紧定位基准,对键槽进行加工。

2、零件表面加工方法的选择

本零件的加工面有外圆、端面、槽及齿面,其加工方法选择如下:

(1)

需进行粗车、半精车(表5-14)

(2)φ42需进行粗车、半精车、精车(表5-14)

(3)

需进行粗车、半精车、精车、磨削(5-14)

(4)端面本零件的端面为回转体,尺寸精度要求不高,表面粗糙度为3.2μm,粗车和半精车(表5-16)

(5)齿面m=3.5α=200Z=19精度等级为8GK(表5-18表5-19)

(6)槽槽宽深的表面粗糙度为Ra3.2μm,需粗铣、半精铣(表5-16)

3、制定工艺路线

方案一:

工序1夹φ55m*220一端,粗车右端面见平即可,车外圆φ76.16,长48mm,钻中心孔A5/10.6

工序2粗车φ76.16mm外圆,按外圆找正,粗车左端面,保证总长265mm,粗车外圆到φ48mm,与φ76.16按刀,钻中心孔。

工序3粗车φ35φ42

工序4半精车φ35φ42φ35

工序5半精车φ73.16的锥面

工序6φ73.16的锥面,保证20004

工序7φ45车72009保证尺寸31.411mm,车圆角R5,φ53,保证

工序8精车φ42两处至图样要求,端面倒角C2

工序9铣键槽

工序10滚齿

工序11齿部渗碳淬火按图样要求渗碳深度0.7-1.1mm

工序12磨φ45外圆

工序13检查

方案二:

工序1夹φ55m*220一端,粗车右端面见平即可,车外圆φ76.16,长45.411mm,钻中心孔A5/10.6

工序2粗车φ76.16mm外圆,按外圆找正,粗车左端面,保证总长219.589mm,粗车外圆到φ48mm,与φ76.16按刀,钻中心孔。

通过比较两种方案,方案1和方案2主要区别是先确定锥齿轮部分的长度还是先确定总长。

因为先确定锥齿轮部分的长度会因为基准的不统一带来后面的确定长度方向的加工误差,综合比较分析,考虑选择方案1为最终工艺过程

四、工序设计

1、根据不同的工序选择机床

(1)工序1-8是粗车、半精车和精车,各工序的工步不多,成批生产不要求很高的生产率,故选用卧式车床就能满足,本零件外轮廓尺寸不大,可选用CA6140

(2)工序9用三角刃铣刀粗铣、半精铣槽,应选卧式铣床,考虑到零件属成批生产,故选x62型

(3)工序10本工序需滚齿,从加工要求及尺寸大小选Y3150

(4)工序12对各外圆进行磨削,可选用M1432A

2、夹具选择

本零件除粗铣及半精铣槽需专用夹具外,其他各工序使用通用夹具即可。

3、选择刀具

根据不同工序选择刀具

(1)在车床上的加工工序一般都选用硬质合金车刀和镗刀、加工钢质的加工工序应选用可转位的车刀

(2)铣刀按表5-104选直柄键槽铣刀,零件要求铣切深度为5mm,按表5-98,铣刀直径应小于80,因此所选铣刀半精铣刀直径d=80mm,宽d=10l=13粗铣由于留有双面余量(表5-41)槽宽加工到8mm,故选刀宽d=8l=10的铣刀

(3)滚齿根据表5-18,采用A级单头滚刀,能达到8级精度,滚刀的选择按表5-107选Y3150型

4、选择量具

本零件属成批生产,一般情况下尽量采用通用量具,根据零件表面的精度要求,尺寸和形状特点,参考有关资料选择如下:

①、

工序

加工表面

尺寸公差

量具

Ⅰ

φ76.16

0.30

读数值0.02,测量范围0-150,游标卡尺

φ48

0.25

Ⅱ

φ44.5

φ46.5

Ⅲ

φ74.16

0.074

读数值0.01,测量范围100-125,外径千分尺

0.062

φ43

φ35

0.024

②、选择加工槽所用量具,经粗铣、半精铣、据尺寸公差等级可选用读数值为0.02mm,测量范围0-150mm的游标卡尺。

③、选择滚齿工序所用量具,据表5-111,选用分度值为0.01、测量范围为25-50mm的公法线千分尺。

5、确定工序尺寸

(1)确定各面的工序尺寸

工序双边余量

工序尺寸及公差

表面粗糙度

粗

半精

精

磨削

3

2

1.0

—

76.16

74.16

73.16

6.3

3.2

1.6

2.5

1.5

0.5

48

46.5

45.5

0.8

φ42

0.1

44.5

43

42

36.5

35

上偏差

下偏差

-0.3

-0.25

+0.050

-0.074

-0.062

+0.034

-0.046

-0.025

+0.013

+0.002

五、确定切削用量及基本时间

切削用量包括背吃刀量ap、进给量f和切削速度Vo确定顺序是先确定ap、f再确定Vo

1、工序Ⅰ切削用量及基本时间的确定:

(1)车φ83.16mm端面及φ83.16mm到φ76.16mm

工件材料:

20CrMnTi模锻

加工要求:

粗车外轮廓

机床:

CA6140

①确定背吃刀量ap粗车双边余量为3,ap=3/2=105mm

②确定进给量f根据表5-114按CA6140车床的进给量(表5-57)选择f=0.86mm/r

③确定切削速度V根据表5-120ap≤3mmf≤0.95mm/r时切削速度为V=97m/min

切削速度的修正系数Ksv=0.8Ktv=0.65Rktv=0.81Ktv=1.15Kmv=Kkv=1.0(表2-9)故

V=97*0.8*0.65*0.81*1.15=47m/min

N=1000v/πd=(1000*47)/(π*83.16)=180r/min

按CA6140车床的转速(表5-56)选择n=160r/min则实际切削速度V=42m/min

④校验机床功率由表5-125HBS=58-63HRCap≤2mmf≤0.96mm/r

V=97m/min时Pt=1.7Kw

根据功率的修正系数(表2-9)Pc=0.72Kw根据表5-59,当n=180r/min时,机床主轴允许功率Pz=5.7KwPt<Pz故选切削用量可在CA6140车床上进行。

(2)基本时间:

粗车端面的基本时间,根据表2-21,车端面的基本时间为

=

L=d/2+l1+l2+l3

式中d=83.16l1=2mml2=4mml3=0f=0.86mm/minn=160mm/mini=1

=20.5s

粗车φ76.16mm的基本时间,根据表2-21,车外圆的基本时间为

式中l=50mm

=90°

l1=2mml2=0l3=0f=0.86mm/minn=2.7r/si=1

=22.4s

2、工序Ⅱ切削用量及基本时间的确定:

(1)确定粗车φ55mm到φ48mm的切削用量

①确定背吃刀量apap为单边余量ap=1.25mm

②确定进给量f根据表5-114ap≤3mm,工件直径为40-60mm时,f=0.4-0.7mm/r,按CA6140车床的进给量(表5-57)选择f=0.54mm/r

③确定切削速度Vo根据5-120可确定切削速度V=109m/min根据切削速度的修正系数:

V=109*0.8*0.65*0.81*1.15=52.8m/minn=(1000v)/πd=350.3r/min

按CA6140车床的转速(表5-56)选择n=320r/min则实际切削速度V=48.2m/min

④校验机床功率由表5-125HBS=58-63HRCap≤2mmf≤0.6mm/rV=1.2m/min

查表2-9的实际切削时的功率0.74KW

根据表5-59,当n=320r/min时,机床主轴允许功率Pz=5.9KwPt<Pz故选切削用量可在CA6140车床上进行。

粗车φ48mm的基本时间,根据表2-21,车外圆的基本时间为

式中l=217

l1=2mml2=0l3=0f=0.54mm/minn=320r/mini=1

=76.52s

3.工序III切削用量及基本时间的确定:

本工序仍为粗车。

一直条件与工序1、2相同采用工序1确定切削用量的方法确定本工序的切削用量及基本时间

工步

Ap/m

f/mm/r

V/m/min

n/r/min

Ti/s

粗车φ35mm

1.25

0.45

39

5.3

26

粗车φ42mm

0.54

4、工序IVVVI切削用量及基本时间的确定:

(1)确定半精车φ35mm的切削用量

①确定背吃刀量apap为单边余量ap=0.75mm

②确定进给量f根据表5-116ap≤3mm,工件直径为40-60mm时,f=0.4-0.7mm/r,按CA6140车床的进给量(表5-57)选择f=0.3mm/r由于是半精加工,切削力小不需要校核机床进给机构强度

③确定切削速度V根据5-120可确定切削速度V=123m/min根据切削速度的修正系数:

V=1230.81*1.15=114.6m/minn=(1000v)/πd=1000r/min

按CA6140车床的转速(表5-56)选择n=900r/min则实际切削速度V=103.1m/min

半精加工机床功率也不需要校核

④半精加工φ42mmφ45mm的切削用量与加工φ35mm相同,列表如下:

半精车φ35mm

0.75

0.3

112

11.8

半精车φ45mm

116

(2)确定基本时间:

确定半精车φ35mm的基本时间,根据表2-21,车外圆的基本时间为

=13.8s

确定半精车φ42mm的基本时间,根据表2-21,车外圆的基本时间为

=31.6s

确定半精车φ45mm的基本时间,根据表2-21,车外圆的基本时间为

=14.7s

5、工序VIIVIII切削用量及基本时间的确定:

(1)确定精车φ45mm的切削用量

①确定背吃刀量apap为单边余量ap=0.5mm

②确定进给量f根据表5-116ap≤3mm,按CA6140车床的进给量(表5-57)选择f=0.12mm/r

③确定切削速度V根据5-120可确定切削速度V=156m/minn=(1000v)/πd=1104r/min

按CA6140车床的转速(表5-56)选择n=900r/min则实际切削速度V=127.1m/min

精车φ45mm的基本时间,根据表2-21,车外圆的基本时间为

=28.9s

精车φ42mm时ap=0.5mmV=118.7m/minn=900r/min

6、工序IX的切削用量及基本时间的确定:

1

(1)粗铣槽切削用量

①确定进给量Fz,根据表5-144,X62型卧式铣床的功率为7.5KW(表5-74),工艺系统刚性为中等,查得每齿进给量Fz=0.06-0.1m/z,现取Fz=0.07mm/r.

②确定切削速度和工作台每分钟进给量Fzm,,根据表2-17中公式计算:

根据表2-17中公式计算:

查表代入得:

V=27.86没m/min

n=(1000*27.86)/π*125=70.9r/min

根据X62型卧式铣床主轴转速表(表5-75),选择n=60r/min,则实际切削速度v=0.39m/s。

工作台每分钟进给量为:

=0.07x20x60=84mm/min

根据X6型卧式铣床工作台进给表(5-76),选择

=75mm/min

(2)基本时间:

=

i=2.88min

2、半精铣槽的切削用量及基本时间的确定:

(1)切削用量

①确定进给量f,本工序要保证的表面粗糙度为Ra=3.2μm根据表5-144,每转进给量Fr=0.5-1.2mm/r,现在取f=0.6mm/r。

②确定切削速度按表2-17中公式计算v=0.97m/sn=2.47r/s=148r/min

查表5-75,选择n=150r/min,则实际切削速度v=0.98m/s,工作台的进给量Fmz=90mm/min

Tj={(50+4)/95}*4=2.8min

7、工序X的切削用量及基本时间的确定:

(1)切削用量根据表5-158,Fa=0.8-1.0mm/r,按表5-81取Fa=0.83mm/r

按表2-19的计算公式确定滚刀的切削速度v=26.4m/minn=1000v/πd=155r/min

据Y3150型滚齿机主轴转速(表5-80)

选n=135r/min则实际切削速度为v=0.45m/s

据表2-20中公式Pc=0.21kw

查表5-79,得Pz=3kwPc<Pz故合理

(2)基本时间:

据表2-26

=1191s

总结

经过两星期的查资料、整理资料、写作论文,今天终于可以顺利的完成论文的最后的谢辞了,想了很久,要写下这一段谢辞,表示可以进行毕业答辩了,自己想想求学期间的点点滴滴历历在目,时光匆匆飞逝,三年的努力与付出,随着论文的完成,终于让学生在大学的生活,得以划下完美的句点。

论文得以完成,要感谢的人实在太多了,首先感谢老师,因为论文是在老师的悉心指导下完成的。

老师渊博的专业知识,严谨的治学态度,精益求精的工作作风,诲人不倦的高尚师德,严以律己,宽以待人的崇高风范,朴实无华、平易近人的人格魅力对我影响深远。

本论文从选题到完成,每一步都是在老师的指导下完成的,倾注了焦老师大量的心血。

老师指导我的论文的写作的方向和构架,并对本论文初稿进行逐字批阅,指出其中误谬之处,使我有了思考的方向,他的循循善诱的教导和不拘一格的思路给予我无尽的启迪,他的严谨细致、一丝不苟的作风,将一直是我工作、学习中的榜样。

老师要指导很多同学的论文,加上本来就有教学任务,工作量之大可想而知。

但在一次次的回稿中,精确到每一个字的批改,给了我深刻的印象,使我在论文之外明白了做学问所应有的态度。

在此,谨向老师表示崇高的敬意和衷心的感谢!

谢谢老师在我撰写论文的过程中给与我极大地帮助。

同时,论文的完成离不开其他各位老师、同学和朋友的关心和帮助。

在整个的写作中,各位老师和朋友积极地帮助我查资料和提供有利于论文写作的建议和意见,在他们的帮助下,论文得以不断地完善,最终帮助我完整的写完了整个论文。

另外,要感谢在大学期间所有传授我知识的老师,是你们的悉心教导使我有了良好的专业课知识,这也是论文得以完成的基础。

通过此次的论文,我学到了很多知识,跨越了传统方式下的教与学的体制束缚,在论文的写作过程中,通过查资料和搜集有关的文献,培养了自学能力和动手能力。

并且有原先的被动的接受知识转换为主动地寻求知识,这可以说是学习方法上的一个很大的突破。

在以往的传统的学习模式下,我们可能会记住很多的书本知识,但是通过毕业论文,我们学会了如果将学到的知识转化为自己的东西,学会了怎么更好的处理知识和实践相结合的问题。

在论文的写作过程中也学到了做任何事情所要有的态度和心态,首先做学问要一丝不苟,对于发展过程中出现的任何问题和偏差都不要轻视,要通过正确的途径去解决,在做事情的过程中要有耐心和毅力,不要一遇到困难就打退堂鼓,只要坚持下去就可以找到思路去解决问题的。

而且要学会与人合作,这样做起事情来就可以事倍功半。

总之,此次论文的写作过程,我收获了很多,即为大学两年划上了一个完美的句号,也为将来的人生之路做好了一个很好的铺垫。

再次感谢所有帮助过我并给我鼓励的老师、同学和朋友,谢谢你们!

参考文献

(1)《车工工艺学》,中国劳动社会保障出版社,2005.6

(2)《机械制造基础》,杨仲冈主编,北京:

中国轻工业出版社,1999.10

(3)《机械制造工艺学》,陈明主编,北京:

机械工业出版社,2005.8

(4)《现代制造工艺基础》,阎光明、侯忠滨、张云鹏编,西安:

西北工业大学出版社,2007.8

(5)《机械设计》,纪名刚主编,西北工业大学机械原理及机械零件教研室编著,北京高等教育出版社,2006.5

(6)《数控加工工艺及设备》,田萍主编,北京电子工业出版社,2005.3

(7)《机械设计基础》,万苏文主编,重庆:

重庆大学出版社,2005.8

(8)《数控加工工艺》,贺曙新,张思弟,文少波编,北京:

化学工业出版社,2005.6

(9)《数控车削加工技术》,姜慧芳主编,北京理工大学出版社,2007.8

(10)《机械制造技术基础》,覃玲、冯建雨主编,北京:

化学工业出版社,2005.11