塔类压力容器制造工艺文件全套Word格式文档下载.docx

《塔类压力容器制造工艺文件全套Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《塔类压力容器制造工艺文件全套Word格式文档下载.docx(37页珍藏版)》请在冰豆网上搜索。

检查结果

检查员/日期

厂内

监检

用户

生产科

外协员

外委锻造

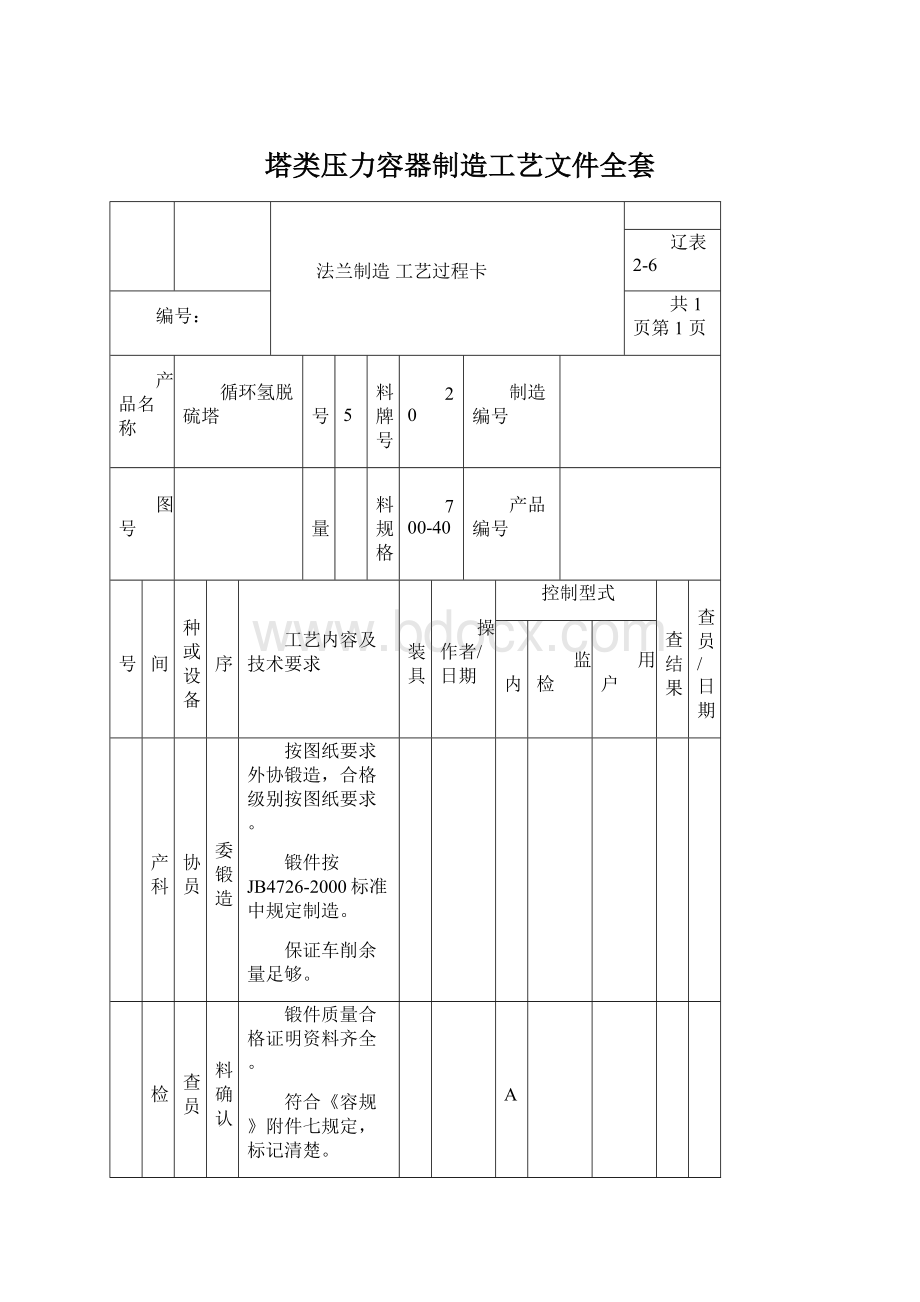

按图纸要求外协锻造,合格级别按图纸要求。

锻件按JB4726-2000标准中规定制造。

保证车削余量足够。

2

质检

检查员

材料确认

锻件质量合格证明资料齐全。

符合《容规》附件七规定,标记清楚。

锻件按JB4726-2000标准中规定要求及图纸要求进行验收。

确认合格后方可使用。

检A

3

机加

车工

车削

按图车削外圆、内孔及密封面、坡口等结构。

公差及光洁度符合图纸及标准要求。

自检合格进入下工序。

自检

4

钳工

划线

按图样对螺栓孔位置进行划线并打冲眼。

中心圆直径及相邻两孔弦长允差为±

0.3mm。

任意两孔弦长允差为±

0.5mm。

检查合格下转。

检B

5

钻孔

依冲眼钻孔并去毛刺。

0.6mm。

1.5mm。

自检合格下转。

6

检查

对机加工后的工件几何尺寸及表面质量进行检查。

符合图纸及标准要求为合格。

合格后刷防锈油并入库备用。

11-4

20II

200-2.5

通用

厚壁管制造工艺过程卡

锻件按JB4726~4728-2000标准中规定制造。

锻件检验证明资料齐全,符合《容规》附件七,并保证车削余量足够。

铆焊

铆工

号料

锻件质量合格证明资料齐全,标记清楚。

锻件按JB4726~4728-2000标准中规定要求及图纸要求进行验收。

注:

对Ⅲ、Ⅳ级锻件粗车端面后,进行100%UT复验,合格后方可使用。

检D

机加工

按图纸尺寸加工外圆及内孔等结构。

详见通用工艺。

合格下转。

对加工成型后成品,按图纸尺寸进行检查,公差及光洁度符合图纸要求。

合格备用。

法兰盖制造工艺过程卡

16

20III

按图车削外圆及密封面等结构。

7

11-6

20R

δ=36

板材质量合格证明资料齐全,标记清楚,符合GB6654-1996标准要求。

(注:

δ>50mm用正火板。

)

法兰盖采用整体下料,余量详见通用工艺要求。

按本厂规定进行材料标记移植。

经检查员确认合格进入下工序。

水焊工

下料

根据切割工艺规程进行下料。

采用半自动火焰切割。

切割后去除氧化物及渣瘤等杂物。

自检合格后转机加车间。

下封头制造工艺过程卡

共2页第1页

8

δ=14

材料检查员

材料

确认

材料必须符合GB6654-1996标准及图样要求,质量证明资料齐全;

经检查员确认合格后方可使用。

备料

按展开尺寸φ930进行划线。

按规定进行标记移植。

检查合格进入下工序。

划规

按切割工艺规程进行切割。

乙炔焰切割。

切割后清除切口表面氧化物及熔渣等杂质。

生

产

科

外委加工

依图纸外委加工成型,符合JB4746-2002标准要求。

加工前应将材质、规格、编号等标记清楚。

齐边后交货。

合格后返厂,封头合格证明资料要求齐全。

质检科

检查确认

对返厂封头几何尺寸及表面质量和标记进行检查。

具体要求详见通用工艺QB/PXSSJ1-2005表7第5工序要求。

6

坡口加工

在封头切割胎上进行切割,并切割出焊接工艺要求的坡口。

用火焰切割。

切割后清理切口氧化物等并修磨坡口。

检C

共2页第2页

打压班

表面处理

按通用工艺QB/PXSSJ1-2005表7第7道工序要求进行表面处理。

号孔位

按图纸对封头上开孔大小及位置进行划线。

检查合格并经责任师确认后下转。

H

E

9

开孔

按切割工艺进行开孔并切割出焊接工艺要求的坡口。

筒体制造工艺过程卡

共2页第1页

10

材料符合GB6654-1996标准要求,标记清晰,质量证明资料齐全。

按展开尺寸及板面实际尺寸进行划线。

详见通用工艺要求。

并按本厂规定进行标记移植。

选用乙炔焰切割。

切割后清除氧化物及熔渣等杂物。

对板表面进行打砂或砂轮抛光处理,除掉氧化皮等杂物。

合格进入下工序。

刨边机

按焊接工艺要求刨坡口。

坡口表面不得有裂纹及分层等缺陷。

球罐

油压机

压头

展开料两端压头。

压头长度≮300mm;

外坡口。

分次压成,确保胎板轴线与板料中心线垂直。

压头时圆弧半径用R350mm内样板检查,样板弦长≮300mm。

检查合格后进入下工序。

滚床

滚圆

清除板料上杂物。

在滚床上卷筒,注意材料标记及筒节编号等必须在筒节外面。

滚制时筒节展开长度方向与辊垂直,多次滚制成形。

滚制过程中不断用弦长≮300mm的内样板检查。

组对纵缝,错边量≤3.0mm;

端口不平度<0.5mm;

组对间隙见焊

接工艺;

定位焊,检查合格后进入下工序。

焊工

焊接

筒节两端点焊引弧板,并依焊接工艺对A类缝施焊。

焊后清理药皮等,并打焊工钢印。

共2页第2页

铆

焊

找圆

清理筒内外焊瘤、飞溅等杂物并调整滚床进行找圆。

找圆时,保证筒节轴线与辊轮中心线平行并用弦长大于1/6Di且≮300mm的内样板检查,并随时清理氧化皮。

棱角度E≤3.4mm;

椭圆度e≤7.0mm。

组对

根据排版图将筒节进行组对。

纵缝排列及筒节编号以排版图为准。

保证每节四条方位线重合。

组对间隙见焊接工艺。

组对错边量≤3.5mm。

清理焊道两侧50mm范围内油锈等杂物。

依焊接工艺对筒节B类焊缝施焊。

焊后清理,并打焊工钢印。

11

按图纸及排版图对筒体上开孔大小及位置进行划线。

12

探伤员

无损检测

对筒节A、B类焊缝按图纸要求进行100%RT检测,按JB/T4730.2-2005中有关规定II级合格。

N

A

13

对筒体几何尺寸、壳体直线度及表面质量、焊工钢印及材料标记等进行检查。

检D检C

补强圈制造工艺过程卡

材料必须符合GB6654-1996标准要求。

质量证明资料齐全;

M/H

按展开尺寸φ480/φ277进行划线。

按规定进行标记移植,并标记件号和产品编号。

内孔放样切割,并切割出焊接工艺要求的坡口。

按图纸要求加工外圆至尺寸。

钻气密检查孔并攻丝。

压形

压形。

曲率与筒体或封头外表面紧密贴合。

压形时考虑螺孔应至于补强圈的最低处,卧式容器在补强圈相对轴线两侧的最低处;

立式容器在补强圈相对轴线的最低点。

对压形后补强圈的曲率及标记等进行检查。

检查合格备用。

开口2

δ=16

按展开尺寸φ300/φ172进行划线。

接管制造工艺过程卡

11-1

φ273×

钢管质量合格证明资料齐全,标记清楚。

钢管符合GB/T8163-1999标准要求。

根据图纸确定接管长度。

长度方向留3~5mm机加工余量,切割余量自定。

按本厂规定进行标记移植。

切割

采用乙炔焰进行切割。

切割后去除氧化物或毛边。

平端面并车削坡口。

坡口角度为30±

2.5°

,钝边2±

0.5。

检查合格转铆焊车间班组。